一种基于遗传算法建立盾构主轴承结构优化模型的方法

1.本发明属于轴承设计技术领域,具体涉及一种基于遗传算法建立盾构主轴承结构优化模型的方法。

背景技术:

2.盾构主轴承是盾构机组中的重要零部件,由轴承内外圈、主推滚子、径向滚子和反推滚子所构成。盾构主轴承作为盾构机的承载部件具有低速、重载的特点,不仅连接着刀盘来传递扭矩,而且还承受着电机和齿轮箱等各部件的重力。盾构主轴承是属于大型轴承类别,盾构主轴承影响着整个盾构机的结构尺寸和整机的性能。大型轴承往往需要根据轴承实际的结构尺寸进行设计,并根据载荷来对轴承的主要性能进行校核,若不合格则需要对主要结构参数进行调整重新设计。这种“设计—校核—设计”的设计方法往往过程繁琐且效率不高。造成这种现象的主要原因是,目前现有的大型轴承设计依然参考系列化轴承的设计方法,这种方法在设计阶段没有考虑到载荷对轴承设计参数的影响,而仅对固定体积下的轴承以其额定动载荷为目标来进行优化设计,并只考虑了对轴承几何尺寸关系的约束。而这种方法对于大型盾构主轴承的设计来说并不理想,在盾构主轴承设计中对轴承的寿命和体积的约束比较严格,很多场合下寿命和应力的校核结果都接近许用值,因此过去的设计方法是一种“试凑”的方法,这种设计方法设计的轴承过于保守。另一方面,以往的设计方法不便于将设计流程程序化,并应用于轴承的优化设计中。而随着优化方法的进步,模块化程序化设计将会大大缩减整个设计时间,提高设计效率,节省人力资源。

3.采用过于保守的设计方法设计出的主轴承不仅笨重而且设计周期长,带来的是整个轴承结构尺寸增加和设计效率的降低,这对于减少设计成本是不利的。因此,如何设计出既满足主要性能要求且经济性最优的盾构主轴承成为研究的重点问题。

技术实现要素:

4.针对上述现有技术的不足,本发明提出一种基于遗传算法建立盾构主轴承双目标优化模型的方法,以解决盾构主轴承设计计算效率较低的问题,实现设计后,盾构主轴承体积小、寿命值高的目的。

5.本发明的技术方案:

6.一种基于遗传算法建立盾构主轴承结构优化模型的方法,包括以下步骤:

7.s1、盾构主轴承滚子变形计算方法

8.根据盾构主轴承的结构特点以及工作过程中的受载特点,使用相关符号表示出盾构主轴承滚动体的变形情况,轴承内外圈的变形可以表示为

9.δm=(r

′

om-r

om

)

·nom

ꢀꢀ

(1)

10.其中,r

om

为变形前的位置向量,r

′

om

为变形后的位置向量,n

om

为垂直于滚道表面的单位向量。

11.外圈与滚动体发生相互作用后,最终的位置向量在惯性坐标系下(xyz)表示为

12.r

′

om

=r

om

+δo+[θo]r

om

ꢀꢀ

(2)

[0013]

其中,δo为外圈的位移向量;[θo]为外旋转矩阵。

[0014]

对于外圈上的同一接触点,其变形前在惯性坐标系下(xyz)表示为

[0015]rom

=r

bm

+[tm]ρ

om

ꢀꢀ

(3)

[0016]

其中,r

bm

为滚动体坐标系原点在惯性系中坐标原点的位置向量;[tm]为滚动体坐标系到惯性坐标系的变换矩阵;ρ

om

为外滚道上的点在滚动体坐标系下的位置向量。

[0017]

最终轴承内外圈的总变形表示为

[0018]

δm=[δo+[θo](r

bm

+[tm]ρ

om

)]

·nom

ꢀꢀ

(4)

[0019]

s2、确定盾构主轴承的力学模型

[0020]

盾构主轴承的受力特点为:同时承受轴向力fz、径向力f

x

和fy以及倾覆力矩m

x

和my。主推滚子主要承受z方向的推力f

z1

、y方向的扭矩m

y1

以及x方向的扭矩m

x1

,径向滚子主要承受x方向和y方向的推力f

x2

、f

y2

以及x方向和y方向的扭矩m

x2

、m

y2

,反推滚子主要承受z方向的推力f

z3

、y方向的扭矩m

y3

以及x方向的扭矩m

x3

。根据以上描述的盾构主轴承的力学模型可以得到以下的平衡方程:

[0021][0022]

其中,z1表示主推滚子数量,z2表示径向滚子数量,z3表示反推滚子数量。

[0023]

s3、盾构主轴承的寿命计算方法

[0024]

使用iso/ts 16281-2008标准提出的寿命计算方法,将轴承的滚动体沿滚动体轴线方向,将有效接触长度划分为固定的段数,进行寿命计算。

[0025]

首先计算轴承层的基本额定动态负载荷

[0026]

内圈轴承层的额定动载荷q

ci

:

[0027][0028]

外圈轴承层的额定动载荷q

ce

:

[0029][0030]

其中,ns为轴承划分的层数;q

ci

和q

ce

为滚动体的载荷。

[0031]

轴承层的等效动载荷表示为:

[0032]

内圈:

[0033]

外圈:其中,z为滚动体数量,q

j,k

为轴承层所受载荷,fi[j,k]和fe[j,k]为边缘集中应力。

[0034]

结合前面的计算过程,可以得到单个滚道的额定寿命计算公式

[0035][0036]

其中,q

kci

表示内圈第k片轴承层的额定动载荷,q

kce

表示外圈第k片轴承层的额定动载荷。

[0037]

单一工况下盾构主轴承的寿命可以表示为

[0038][0039]

其中,l1、l2、l3为单一工况下各个滚道的寿命。

[0040]

s4、根据步骤s2的力学模型计算盾构主轴承的寿命和体积

[0041]

复合工况下盾构主轴承的寿命计算

[0042][0043]

其中,l

z1

为盾构主轴承在工况一下的寿命,l

z2

为盾构主轴承在工况二下的寿命,l

z3

为盾构主轴承在工况三下的寿命,lf为复合工况下的寿命。

[0044]

盾构主轴承的寿命μ为:

[0045]

μ=lfꢀꢀ

(12)

[0046]

上述公式(11)所提到的盾构主轴承寿命计算是三种复合工况下进行描述的,如果存在更多的工况可以类推。

[0047]

盾构主轴承的体积主要由三部分组成,分别是轴承内圈的体积vi、轴承外圈的体积vo和轴承滚动体的体积vr。

[0048]

所以盾构主轴承的体积可以由下式描述

[0049]

δ=vi+vo+vrꢀꢀ

(13)

[0050]

s5、利用nsg2遗传算法对盾构主轴承寿命和体积双目标优化

[0051]

当盾构主轴承主推滚子数量为z1,主推滚子直径为d1,主推滚子有效长度为e1,径向滚子数量为z2,径向滚子直径为d2,径向滚子有效长度为e2,反推滚子数量为z3,反推滚子直径为d3,反推滚子有效长度为e3时,盾构主轴承结构双目标优化目标函数及约束为:

[0052]

maxμ=f1(x1,x2,x3...x9)

[0053]

minδ=f2(x1,x2,x3...x9)

[0054]

s.t.

[0055][0056]

其中,x1,x2,x3...x9分别为盾构主轴承主推滚子数量z1,主推滚子直径d1,主推滚子有效长度e1,径向滚子数量z2,径向滚子直径d2,径向滚子有效长度e2,反推滚子数量z3,反推滚子直径d3,反推滚子有效长度e3。

[0057]

进一步的,所述步骤s1中,结合盾构主轴承坐标系以及结构特点,根据齐次坐标变换原理可以表示出滚动体的坐标系以及滚动体与轴承套圈接触位置的坐标。

[0058]

进一步的,所述步骤s3中,轴承层划分的层数ns不小于30。

[0059]

进一步的,所述步骤s5中,其他优化算法均可利用,例如蚁群算法或梯度下降法。

[0060]

与现有的技术相比,本发明的有益效果:

[0061]

本发明通过遗传算法进行建立盾构主轴承结构优化模型,以轴承寿命和体积为双目标进行优化设计,提高了盾构主轴承的设计效率,获得了更有效的优化结果。

附图说明

[0062]

图1是盾构主轴承静力学模型示意图,其中(a)为主推滚子、径向滚子及反推滚子的静力学模型示意图,(b)为盾构主轴承的静力学模型示意图;

[0063]

盾构主轴承:坐标系为xyz,承受轴向力fz、径向力f

x

和fy以及倾覆力矩m

x

和my;

[0064]

主推滚子:坐标系为x1y1z1,承受z方向的推力f

z1

、y方向的扭矩m

y1

以及x方向的扭矩m

x1

;

[0065]

径向滚子:坐标系为x2y2z2,承受x方向和y方向的推力f

x2

、f

y2

以及x方向和y方向的扭矩m

x2

、m

y2

;

[0066]

反推滚子:坐标系为x3y3z3,承受z方向的推力f

z3

、y方向的扭矩m

y3

以及x方向的扭矩m

x3

。

[0067]

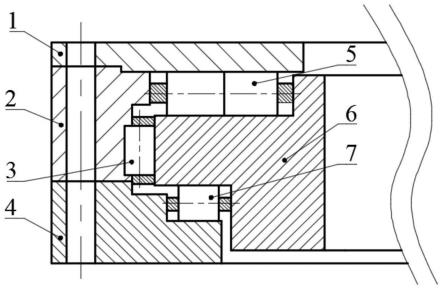

图2为盾构主轴承的结构示意图,图中:1轴承外圈ⅰ;2轴承外圈ⅱ;3径向滚子;4轴承外圈ⅲ;5主推滚子;6轴承内圈;7反推滚子。

[0068]

图3为轴承滚动体沿轴向进行切片的示意图。

具体实施方式

[0069]

取某国产4.8米盾构主轴承为例,对其结构,主要针对滚动体的数量、直径和有效长度进行优化设计,过程如下:

[0070]

s1、盾构主轴承的受载情况如表1所示,根据盾构主轴承结构特点得到滚动体的平移矩阵和旋转矩阵,代入(2)式,最终通过(4)式得到滚动体的变形量。得到变形量后进而计算滚动体的受力情况。

[0071]

表1某4.8米国产盾构主轴承受载情况

[0072][0073][0074]

s2、计算盾构主轴承的寿命和体积

[0075]

根据s1中主轴承的受载情况和静力学平衡方程可以计算出滚动体的变形量,从而可以计算出滚动体的受力情况。将滚动体的受力情况代入公式(5)~(8)可分别计算出滚动体的额定动载荷和等效动载荷。进而将q

ci

、q

ce

、q

kei

、q

kee

代入公式(9)中可以得到单个滚道的寿命值,将三个滚道的寿命值逐一计算出来后,代入公式(10)中可以得到单一工况下盾构主轴承的寿命值,将所有单一工况下的盾构主轴承寿命值计算出来后,代入到公式(11)中最终得到盾构主轴承在复合工况下的额定寿命值μ。

[0076]

最终得到的寿命值为:

[0077]

μ=lf[0078]

其中x1,x2,x3...x9分别为盾构主轴承主推滚子数量z1,主推滚子直径d1,主推滚子有效长度e1,径向滚子数量z2,径向滚子直径d2,径向滚子有效长度e2,反推滚子数量z3,反推滚子直径d3,反推滚子有效长度e3。

[0079]

轴承体积表示为:

[0080]

δ=vi+vo+vr[0081]

此时,盾构主轴承的寿命和体积都是关于轴承滚子数量、直径和有效长度的函数。

[0082]

s3、利用nsg2遗传算法对寿命和体积进行双目标优化

[0083]

双目标优化目标函数及约束为:

[0084]

maxμ=f1(x1,x2,x3...x9)

[0085]

minδ=f2(x1,x2,x3...x9)

[0086]

s.t.

[0087][0088]

优化结果为:

[0089]

表2某4.8米国产盾构主轴承优化前后轴承参数对比

[0090]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1