一种热电联产机组智能能耗的分析方法与流程

:

1.本发明涉及热电联产技术领域,具体为一种热电联产机组智能能耗的分析方法。

背景技术:

2.热电联产为一种工业制程技巧,利用发电后的废热用于工业制造或是利用工业制造的废热发电,达到能量最大化利用的目的,以先发电式来说由于传统发电机效率只有30%左右,高达70%燃料能量被转化成无用的热,汽电共生能再利用30%的热能于工业,使燃料达到60%效率。系统使用了各种工业机具原本就会在运作中所产生的废热,等于所发的电都是额外的收益;

3.传统的热电联产机组在运行时,通常无法对运行中的能耗进行快速有效的分析,从而导致在运行时,容易造成大量的能源被浪费,增加了生产成本,且无法根据运行工况进行自动寻优工作,影响了节能效果,为此,提出一种热电联产机组智能能耗的分析方法。

技术实现要素:

4.本发明的目的在于提供一种热电联产机组智能能耗的分析方法,以解决上述背景技术中提出的问题。

5.本发明由如下技术方案实施:一种热电联产机组智能能耗的分析方法,包括下述步骤:

6.s1、使用600mw火电机组进行切缸供热改造工作,全面完善低压缸所有关键点测点,并结合有限元数值进行分析模拟;

7.s2、以600mw热电联供机组为对象,分别建立锅炉、汽轮机、热网换热器、长程管路和泵模块的仿真模型;

8.s3、建立机组在线性能计算模型,完成厂级性能计算和运行状态分析,实现对运行人员运行水平的在线评判,为运行人员提供运行调整依据;

9.s4、利用模块化建模思想和机理建模方法,建立长途输送供热背景下的火电机组热电联供系统各设备的模型,确立相应的模块接口规范,获得整个系统的特性模型;

10.s5、利用电厂10-30天内的历史数据,建立热电联产机组的数据驱动模型,实现机理模型的优化和修正;

11.s6、构建自适应pid控制器,在数据驱动模型的基础上,采用3-5天内历史数据辨识模型中的相关参数,建立以自适应pid控制器为核心的热电协同控制方案;

12.s7、热电协调控制方案以应用程序或动态链接库方式投入生产,将电厂和沿途输送的传感器、设备联系起来,形成协同控制系统平台。

13.作为本技术方案的进一步优选的:所述s1中,通过在切缸供热技术基础上进行对连通管、旁路设计进行优化,以及低压缸最小冷却流量的精确设计和控制的研究,从而实现抽凝到切缸过程平滑切换,运行方式灵活,对大蝶阀密封面进行有效的保护,以及避免大蝶阀严重节流引发的振动问题。

14.作为本技术方案的进一步优选的:所述s2中,通过以设计数据和现场试验数据为依据确定各组件具体结构参数,以10-30天内历史运行数据为依据,确定各组件变工况曲线结构和初始值,使用实时运行数据对模型进行自适应修正,确保模型在全工况范围内计算的适应性和准确性。

15.作为本技术方案的进一步优选的:所述s3中,在机组负荷、环境温度、大气压力以及燃料性质外部边界和燃料条件下,获取机组主要运行参数以及主要性能指标最优值的获取方法,通过机组运行参数及运行方式的优化,为机组能损与分析诊断提供目标工况,也为机组运行人员提供相应指导信息。

16.作为本技术方案的进一步优选的:所述s4中,通过考虑长输管道中热量损失和热载体流量损失因素,开展长输管网布置方式、水冲洗实验、压缩空气带压防水、暖管特征的研究,同时为多级加热装置的布置提供参考。

17.作为本技术方案的进一步优选的:所述s5中,通过针对火电机组控制系统的滞大、精度较差的问题,结合智能优化算法,提出具有预测控制或自适应控制结构的协调控制策略,在控制偏差出现前做出响应,应用建模的手段得到被控参数的预测值或修正值,并调整当前控制指令。

18.作为本技术方案的进一步优选的:所述s6中,当外部电或热任意条件发生变化时,根据其扰动情况及机组当前的工况,自动地寻找最安全、经济的运行工况并自动调整至最佳状态,以适应系统各工况下的热电协同控制。

19.作为本技术方案的进一步优选的:所述s7中,通过从传感器采集数据,到数据库进行后台程序分析,然后前台页面展示,实现用户实时观测,并及时操作和调整,为热电调控提供了指导方案,以达到节能高效、便捷经济的效果。

20.本发明的优点:本发明通过热电联产机组长输供热过程仿真建模与其能耗特性互为支撑,实现能耗分析的可视化,为热电协同控制提供了基础,然后通过从长输供热下的短时间大深度热电解耦特性中,探索600mw机组切缸操作的特性,为热电协同自动寻优控制方案提供基础,深化基于节能的自动寻优控制系统,开发600mw火电机组全智能化热电协同控制平台,从而可以快速有效的对能耗进行分析,避免了能源被浪费的情况发生,降低了生产成本,提高了节能效果。

附图说明:

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

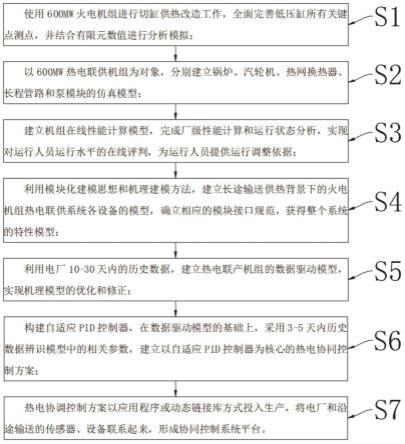

22.图1为本发明的步骤流程图。

具体实施方式:

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

24.实施例一

25.请参阅图1,本发明提供一种技术方案:一种热电联产机组智能能耗的分析方法,包括下述步骤:

26.s1、使用600mw火电机组进行切缸供热改造工作,全面完善低压缸所有关键点测点,并结合有限元数值进行分析模拟;

27.s2、以600mw热电联供机组为对象,分别建立锅炉、汽轮机、热网换热器、长程管路和泵模块的仿真模型;

28.s3、建立机组在线性能计算模型,完成厂级性能计算和运行状态分析,实现对运行人员运行水平的在线评判,为运行人员提供运行调整依据;

29.s4、利用模块化建模思想和机理建模方法,建立长途输送供热背景下的火电机组热电联供系统各设备的模型,确立相应的模块接口规范,获得整个系统的特性模型;

30.s5、利用电厂10天内的历史数据,建立热电联产机组的数据驱动模型,实现机理模型的优化和修正;

31.s6、构建自适应pid控制器,在数据驱动模型的基础上,采用3天内历史数据辨识模型中的相关参数,建立以自适应pid控制器为核心的热电协同控制方案;

32.s7、热电协调控制方案以应用程序或动态链接库方式投入生产,将电厂和沿途输送的传感器、设备联系起来,形成协同控制系统平台。

33.本实施例中,具体的:s1中,通过在切缸供热技术基础上进行对连通管、旁路设计进行优化,以及低压缸最小冷却流量的精确设计和控制的研究,从而实现抽凝到切缸过程平滑切换,运行方式灵活,对大蝶阀密封面进行有效的保护,以及避免大蝶阀严重节流引发的振动问题;通过对低压缸喷水系统优化设计,增加新的喷水管路作为切缸专用,从而降低末级叶片的水蚀影响。

34.本实施例中,具体的:s2中,通过以设计数据和现场试验数据为依据确定各组件具体结构参数,以10天内历史运行数据为依据,确定各组件变工况曲线结构和初始值,使用实时运行数据对模型进行自适应修正,确保模型在全工况范围内计算的适应性和准确性;通过在进行模块化建模时,拟采用机理建模与数据驱动建模相结合的方法,使用基于质量守恒、能量守恒、动量守恒的热工过程机理方程建立各类模块机理模型。

35.本实施例中,具体的:s3中,在机组负荷、环境温度、大气压力以及燃料性质外部边界和燃料条件下,获取机组主要运行参数以及主要性能指标最优值的获取方法,通过机组运行参数及运行方式的优化,为机组能损与分析诊断提供目标工况,也为机组运行人员提供相应指导信息;通过在所建立的机组能损体系中,对关键参数和子系统的能损进行诊断,确定参数和子系统运行工况偏离后对机组能耗的综合影响关系,量化经济性影响,以突出当前状况下改善机组性能的主要因素。

36.本实施例中,具体的:s4中,通过考虑长输管道中热量损失和热载体流量损失因素,开展长输管网布置方式、水冲洗实验、压缩空气带压防水、暖管特征的研究,同时为多级加热装置的布置提供参考;通过静态解耦和动态解耦,获得供热工况下机组和管网的稳态特性,开展系统热电动态分析,得到系统各特征变量之间的关系,采用切缸操作,以最低电负荷和最大供热增容能力作为评价指标,进而评价系统解耦能力。

37.本实施例中,具体的:s5中,通过针对火电机组控制系统的滞大、精度较差的问题,结合智能优化算法,提出具有预测控制或自适应控制结构的协调控制策略,在控制偏差出现前做出响应,应用建模的手段得到被控参数的预测值或修正值,并调整当前控制指令;通过进行历史数据筛选与挖掘,提取纯凝调节工况下机组定压运行和滑压运行的特点,探索热电联供运行时机组的联系调节与非联系调节控制规律。

38.本实施例中,具体的:s6中,当外部电或热任意条件发生变化时,根据其扰动情况及机组当前的工况,自动地寻找最安全、经济的运行工况并自动调整至最佳状态,以适应系统各工况下的热电协同控制;通过寻求最优的协同控制方案,确定供热分配调整方式,达到最优的节能效果。

39.本实施例中,具体的:s7中,通过从传感器采集数据,到数据库进行后台程序分析,然后前台页面展示,实现用户实时观测,并及时操作和调整,为热电调控提供了指导方案,以达到节能高效、便捷经济的效果;通过利用智能热电协同控制系统,将整个供热网络联系到一起,实现供热全程自动控制,对系统中各个供热设备进行较为精准的调节,克服原有系统响应与调节不及时的问题。

40.实施例二

41.请参阅图1,本发明提供一种技术方案:一种热电联产机组智能能耗的分析方法,包括下述步骤:

42.s1、使用600mw火电机组进行切缸供热改造工作,全面完善低压缸所有关键点测点,并结合有限元数值进行分析模拟;

43.s2、以600mw热电联供机组为对象,分别建立锅炉、汽轮机、热网换热器、长程管路和泵模块的仿真模型;

44.s3、建立机组在线性能计算模型,完成厂级性能计算和运行状态分析,实现对运行人员运行水平的在线评判,为运行人员提供运行调整依据;

45.s4、利用模块化建模思想和机理建模方法,建立长途输送供热背景下的火电机组热电联供系统各设备的模型,确立相应的模块接口规范,获得整个系统的特性模型;

46.s5、利用电厂30天内的历史数据,建立热电联产机组的数据驱动模型,实现机理模型的优化和修正;

47.s6、构建自适应pid控制器,在数据驱动模型的基础上,采用5天内历史数据辨识模型中的相关参数,建立以自适应pid控制器为核心的热电协同控制方案;

48.s7、热电协调控制方案以应用程序或动态链接库方式投入生产,将电厂和沿途输送的传感器、设备联系起来,形成协同控制系统平台。

49.本实施例中,具体的:s1中,通过在切缸供热技术基础上进行对连通管、旁路设计进行优化,以及低压缸最小冷却流量的精确设计和控制的研究,从而实现抽凝到切缸过程平滑切换,运行方式灵活,对大蝶阀密封面进行有效的保护,以及避免大蝶阀严重节流引发的振动问题;通过对低压缸喷水系统优化设计,增加新的喷水管路作为切缸专用,从而降低末级叶片的水蚀影响。

50.本实施例中,具体的:s2中,通过以设计数据和现场试验数据为依据确定各组件具体结构参数,以30天内历史运行数据为依据,确定各组件变工况曲线结构和初始值,使用实时运行数据对模型进行自适应修正,确保模型在全工况范围内计算的适应性和准确性;通

过在进行模块化建模时,拟采用机理建模与数据驱动建模相结合的方法,使用基于质量守恒、能量守恒、动量守恒的热工过程机理方程建立各类模块机理模型。

51.本实施例中,具体的:s3中,在机组负荷、环境温度、大气压力以及燃料性质外部边界和燃料条件下,获取机组主要运行参数以及主要性能指标最优值的获取方法,通过机组运行参数及运行方式的优化,为机组能损与分析诊断提供目标工况,也为机组运行人员提供相应指导信息;通过在所建立的机组能损体系中,对关键参数和子系统的能损进行诊断,确定参数和子系统运行工况偏离后对机组能耗的综合影响关系,量化经济性影响,以突出当前状况下改善机组性能的主要因素。

52.本实施例中,具体的:s4中,通过考虑长输管道中热量损失和热载体流量损失因素,开展长输管网布置方式、水冲洗实验、压缩空气带压防水、暖管特征的研究,同时为多级加热装置的布置提供参考;通过静态解耦和动态解耦,获得供热工况下机组和管网的稳态特性,开展系统热电动态分析,得到系统各特征变量之间的关系,采用切缸操作,以最低电负荷和最大供热增容能力作为评价指标,进而评价系统解耦能力。

53.本实施例中,具体的:s5中,通过针对火电机组控制系统的滞大、精度较差的问题,结合智能优化算法,提出具有预测控制或自适应控制结构的协调控制策略,在控制偏差出现前做出响应,应用建模的手段得到被控参数的预测值或修正值,并调整当前控制指令;通过进行历史数据筛选与挖掘,提取纯凝调节工况下机组定压运行和滑压运行的特点,探索热电联供运行时机组的联系调节与非联系调节控制规律。

54.本实施例中,具体的:s6中,当外部电或热任意条件发生变化时,根据其扰动情况及机组当前的工况,自动地寻找最安全、经济的运行工况并自动调整至最佳状态,以适应系统各工况下的热电协同控制;通过寻求最优的协同控制方案,确定供热分配调整方式,达到最优的节能效果。

55.本实施例中,具体的:s7中,通过从传感器采集数据,到数据库进行后台程序分析,然后前台页面展示,实现用户实时观测,并及时操作和调整,为热电调控提供了指导方案,以达到节能高效、便捷经济的效果;通过利用智能热电协同控制系统,将整个供热网络联系到一起,实现供热全程自动控制,对系统中各个供热设备进行较为精准的调节,克服原有系统响应与调节不及时的问题。

56.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1