一种生产系统状态危险度动态阈值的创建方法

1.本发明属于生产系统动态危险性预警及安全防控领域,具体是一种生产系统状态危险度动态阈值的创建方法。

背景技术:

2.危险度阈值是进行生产系统动态危险性评价及预警的重要参数,当生产系统状态的危险性评价结果大于危险度阈值时,应立即预警并实施安全调控措施。因此,开展生产系统状态的危险度阈值研究,可为生产事故防控选择科学合理的调控时机,对保障生产安全具有重要意义。

3.在当前的生产系统安全管控研究及应用中对危险度阈值的设置大多根据经验或实验测试结果确定,在一定程度上指导了生产安全。然而,当前状态危险度阈值的设置仍存在三个方面的不足:一是基本把状态危险度的临界值或者临界值与某个安全系数(小于1)的乘积设置为危险度的阈值,这种设置方式忽略了时间或空间延迟的时滞后效对安全调控的影响,往往导致调控时机选择滞后,即使实施了调控措施,仍发生危险度越过临界值而造成生产系统故障或生产事故;二是大多将危险度阈值设置为相同值,然而,不同的生产系统结构和不同类型的调控活动,时间或空间延迟的时间、变化速率等时滞参数不尽相同,相同的危险度阈值难以应对不同的时滞参数变化,无法解决时滞后效问题;三是常常将危险度阈值设置为仅与距离相关的常数,然而,状态的危险度不仅受距离这单一因素的影响,还受状态的变化速率及方向的限制,不同时刻,状态与临界值的距离不同,不同强度的调控活动,状态的变化速率不尽相同,设置为常数的危险度阈值“以不变,应万变”,难以体现不同时间状态的距离、变化速率、方向等参数对危险性大小的耦合影响。因此,现有的状态危险度阈值设置方法难以满足合理调控时机选择的需要,亟需开发与生产系统状态的变化参数以及时滞参数相匹配的危险度动态阈值,为生产系统动态危险性预警及安全防控提供理论与技术支撑。

技术实现要素:

4.为解决现有危险度阈值无法应对时滞后效的问题、因仅使用距离指标导致危险度阈值计算结果片面性的问题以及设置为常数的危险度阈值无法反映不同时刻和不同强度调控活动对危险度影响的问题,本发明提供一种生产系统状态危险度动态阈值的创建方法。

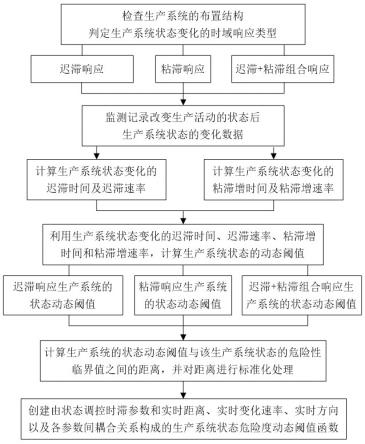

5.本发明采取以下技术方案:一种生产系统状态危险度动态阈值的创建方法,包括以下步骤,s100:检查生产系统的布置结构,判断生产系统变化的时域响应类型,其中时域响应类型包括具有时间延迟效应的迟滞响应、具有空间延迟效应的粘滞响应以及兼具时空延迟效应的迟滞+粘滞组合响应;s200:计算确定生产系统状态变化的时滞参数;s300:根据时滞参数计算生产系统状态的动态阈值;s400:计算生产系统的状态动态阈值与该生产系统状态的危险性临界值之间的距离,并对距离进行标准化处理;s500:根据标准化处理后的

距离计算生产系统状态危险度动态阈值。

6.步骤s100中,s101:计算生产系统中生产活动状态调控的工位与生产系统状态监测传感器所在工位之间的距离,当距离大于50m时,则生产系统的状态变化具有时间延迟效应,判定生产系统状态变化的时域响应类型为迟滞响应。

7.s102:分析生产系统状态变化与生产系统空间结构之间的关系,当生产系统状态变化受生产系统空间效应的影响而具有扩散形态时,则生产系统的状态变化具有空间延迟效应,判定生产系统状态变化的时域响应类型为粘滞响应。

8.s103:当生产系统状态变化的时域响应类型兼具迟滞响应和粘滞响应时,判定生产系统状态变化的时域响应类型为迟滞+粘滞组合响应。

9.步骤s200中,生产系统为迟滞响应时:时滞参数包括迟滞时间和迟滞速率;生产系统为粘滞响应时:时滞参数包括粘滞增时间和粘滞增速率;生产系统为迟滞+粘滞组合响应时:时滞参数包括迟滞时间、迟滞速率、粘滞增时间和粘滞增速率。

10.具体计算过程为;s201:在不改变生产活动的状态下,连续记录传感器监测的生产系统状态值,i=0, 1, 2,

ꢀ…

,当监测数据满足公式(1)时,记此时的时间点为;(1)s202:在t0时刻给定生产活动状态的调控增量,并继续连续记录传感器监测的生产系统状态值,j=i, i+1, i+2,

ꢀ…

,当监测数据满足公式(2)时,记此时的时间点为t

j = tc;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)s203:继续连续记录传感器监测的生产系统状态,当监测数据满足公式(3)时,记此时的时间点为t

j = t

n+

,停止监测记录;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)s204:利用监测数据t0和tc计算生产系统状态变化的迟滞时间tc;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)利用监测数据x(t0)和x(tc) 及迟滞时间tc计算生产系统状态变化的迟滞速率;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)利用监测数据t

n+

和tc计算生产系统状态变化的粘滞增时间t

n+

;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

利用粘滞增时间t

n+

及迟滞速率计算生产系统状态变化的粘滞增速率;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)步骤s300中,状态动态阈值分为具有迟滞效应的生产系统的状态动态阈值、具有粘滞效应的生产系统的状态动态阈值以及具有迟滞+粘滞组合效应的生产系统的状态动态阈值。

11.步骤s300的具体计算过程为:s301:具有迟滞效应的生产系统的状态动态阈值的计算公式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)s302:具有粘滞效应的生产系统的状态动态阈值的计算公式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)s303:具有迟滞+粘滞组合效应的生产系统的状态动态阈值的计算公式为:

ꢀꢀꢀꢀꢀꢀ

(10)其中,为安全系数,;a为该生产系统状态的危险性临界值,当该生产系统状态达到a时,系统即发生故障或事故。

12.步骤s400中距离标准化处理的具体计算方法为,s401:生产系统的状态动态阈值与该生产系统状态的危险性临界值a之间的距离为,在生产系统长期运行过程中统计得到的第h组数据中生产系统的状态与其临界值之间的距离为,h=0, 1, 2,

ꢀ…

, r,对进行平移

·

标准差变换:

ꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

ꢀꢀꢀꢀꢀꢀꢀꢀ

(12)s402:进行平移

·

极差变换;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)令,标准化处理后的生产系统状态的动态阈值与其危险性临界值之间的距离为,。

13.步骤s500中,生产系统状态危险度动态阈值为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)式中,为生产系统状态的实时变化速率;为生产系统状态的实时变化方向。

14.与现有技术相比,本发明具有以下有益效果:本发明根据生产系统结构布置及生产活动状态调控后生产系统状态的变化规律,定义了三种不同的生产系统状态变化时域响应类型,并给出了各响应类型的判定方法。

15.生产系统状态危险度动态阈值同时考虑了调控措施实施后生产系统状态变化的迟滞时间、迟滞速率、粘滞增时间和粘滞增速率等时滞参数对阈值设置的影响,可有效应对因生产系统结构及状态特性导致时滞后效造成的调控措施滞后问题;该方法在考虑状态危险度与其临界值之间实时距离对阈值设置影响的基础上,增加了状态实时变化速率及方向作为创建危险度阈值函数的参数,不仅解决了因仅使用单一指标导致危险度阈值计算结果片面性的问题,而且时变的阈值可随不同时刻和不同强度调控活动的变化而变化,解决了设置为常数的危险度阈值无法“应万变”的问题。

16.该方法有机耦合了对危险度大小有影响的状态动态阈值与其临界值之间实时距离、实时变化速率、实时方向等状态时变参数以及迟滞时间、迟滞速率、粘滞增时间和粘滞增速率等状态时滞参数,从而建立了生产系统状态危险度的动态阈值函数,为生产系统科学合理的选择状态调控时机奠定了理论和技术基础。

附图说明

17.图1为本发明具体实施方式中生产系统状态危险度动态阈值创建方法的流程图。

具体实施方式

18.下面结合说明书附图对本发明做进一步详细解释,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

19.参阅图1所示,一种生产系统状态危险度动态阈值的创建方法,该方法首先根据生产系统的布置结构,判定生产系统状态变化时域响应类型,而后通过监测记录改变生产活动的状态后生产系统状态的变化数据,计算确定生产系统状态变化的迟滞时间、迟滞速率、粘滞增时间及粘滞增速率等时滞参数。在此基础上,计算时滞效应影响下生产系统状态的动态阈值及其与该状态危险性临界值之间的距离,并对距离进行标准化处理,最终创建由状态调控时滞参数和状态动态阈值与其临界值之间实时距离、实时变化速率、实时方向以及各参数间耦合关系构成的生产系统状态的危险度动态阈值函数。

20.具体过程为:s100:检查生产系统的布置结构,判断生产系统变化的时域响应类型,响应类型通过计算生产系统中生产活动状态调控的工位与生产系统状态监测传感器所在工位之间的距离以及分析生产系统状态变化与生产系统空间属性之间的关系可判定。其中时域响应类型包括具有时间延迟效应的迟滞响应、具有空间延迟效应的粘滞响应以及兼具时空延迟效应的迟滞+粘滞组合响应。

21.本实施例中,生产系统状态变化时域响应类型的具体判定方法为:计算生产系统中生产活动状态调控的工位与生产系统状态监测传感器所在工位之间的距离,当距离大于50m时,则生产系统的状态变化具有时间延迟效应,判定生产系统状态变化的时域响应类型为迟滞响应;例如,当排水管水量调节阀门的位置与流量计所在位置之间的距离大于50m时,则水流量状态变化具有时间延迟效应。

22.分析生产系统状态变化与生产系统空间结构之间的关系,当生产系统状态变化受生产系统空间效应的影响而具有扩散形态时,则生产系统的状态变化具有空间延迟效应,判定生产系统状态变化的时域响应类型为粘滞响应;例如,在空间内监测甲烷的浓度,由于甲烷属于气体,甲烷的浓度是其在空间中扩散后的结果,因此,甲烷浓度状态变化具有空间延迟效应。

23.当生产系统状态变化的时域响应类型兼具迟滞响应和粘滞响应时,判定生产系统状态变化的时域响应类型为迟滞+粘滞组合响应。例如,有一根长度大于50m的管道,管道一端有甲烷释放开关,可进行甲烷注入流量调控,管道另外一端有甲烷浓度传感器,可进行甲烷浓度监测,由于调控输入端距离浓度监测端存在大于50m的距离,距离效应导致管道中甲烷浓度的变化具有时间延迟效应,同时甲烷作为气体,甲烷的浓度是其在管道中扩散后的结果,甲烷浓度状态变化具有空间延迟效应,因此该管道系统中甲烷浓度的变化兼具迟滞响应和粘滞响应。

24.s200:计算确定生产系统状态变化的时滞参数。时滞参数包括迟滞响应的迟滞时间和迟滞速率以及粘滞响应的粘滞增时间和粘滞增速率,通过监测记录改变生产活动的状态后生产系统状态的变化数据,可得计算各时滞参数所需的时间数据和实时状态数据。

25.本实施例中各时滞参数的具体计算方法为:在不改变生产活动状态的条件下,连续记录传感器监测的生产系统状态值,

i=0,1, 2,

ꢀ…

,当监测数据满足公式(1)时,记此时的时间点为;(1)在t0时刻给定生产活动状态的调控增量,并继续连续记录传感器监测的生产系统状态值x(tj),j=i, i+1, i+2,

ꢀ…

,当监测数据满足公式(2)时,记此时的时间点为t

j = tc;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)继续连续记录传感器监测的生产系统状态,当监测数据满足公式(3)时,记此时的时间点为t

j = t

n+

,停止监测记录;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)利用监测数据t0和tc计算生产系统状态变化的迟滞时间tc如公式(4)所示:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)利用监测数据x(t0)和x(tc)及迟滞时间tc计算生产系统状态变化的迟滞速率如公式(5)所示:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)利用监测数据t

n+

和tc计算生产系统状态变化的粘滞增时间t

n+

如公式(6)所示:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)利用粘滞增时间t

n+

及迟滞速率计算生产系统状态变化的粘滞增速率如公式(7)所示:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)。

26.s300:根据时滞参数计算生产系统状态的动态阈值;包括具有迟滞效应的生产系统的状态动态阈值、具有粘滞效应的生产系统的状态动态阈值以及具有迟滞+粘滞组合效应的生产系统的状态动态阈值。其中,利用迟滞时间和迟滞速率可计算得到具有迟滞效应的状态动态阈值,利用粘滞增时间和粘滞增速率可计算得到具有粘滞效应的状态动态阈值,利用迟滞时间、迟滞速率、粘滞增时间和粘滞增速率可计算得到具有迟滞+粘滞组合效应的状态动态阈值。

27.参阅图1所示,本实施例中各种时滞效应生产系统状态动态阈值的具体计算方法为:当生产系统状态变化的时域响应类型为迟滞响应时,具有迟滞效应的生产系统的状态动态阈值的计算公式如式(8)所示:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)其中,为安全系数,;a为该生产系统状态的危险性临界值,当该生产系

统状态达到a时,系统即发生故障或事故。

28.当生产系统状态变化的时域响应类型为粘滞响应时,建立具有粘滞效应的生产系统的状态动态阈值的计算公式如式(9)所示:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)当生产系统状态变化的时域响应类型为迟滞+粘滞组合响应时,建立具有迟滞+粘滞组合效应的生产系统的状态动态阈值的计算公式如式(10)所示:

ꢀꢀꢀꢀꢀꢀꢀ

(10)s400:计算生产系统的状态动态阈值与该生产系统状态的危险性临界值之间的距离,并对距离进行标准化处理。距离的标准化处理为先对距离进行平移

•

标准差变换,再进行平移

·

极差变换。

29.参阅图1所示,本实施例中距离标准化处理的具体计算方法为:令为生产系统的状态动态阈值与该生产系统状态的危险性临界值a之间的距离,令为在生产系统长期运行过程中统计得到的第h组数据中生产系统的状态与其临界值之间的距离,h=0, 1, 2,

ꢀ…

, r,对进行平移

·

标准差变换如公式(11)和(12)所示:

ꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

ꢀꢀꢀꢀꢀꢀꢀꢀ

(12)对进行平移

·

极差变换如公式(13)所示:

ꢀꢀꢀꢀꢀꢀꢀꢀ

(13)令,则标准化处理后的生产系统状态的动态阈值与其危险性临

界值之间的距离。

30.s500:根据标准化处理后的距离计算生产系统状态危险度动态阈值。

31.参阅图1所示,本实施例中生产系统状态的危险度动态阈值如公式(14)所示。

32.ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)式中,为生产系统状态的实时变化速率;为生产系统状态的实时变化方向。

33.该生产系统状态的危险度动态阈值是由状态调控时滞参数和状态动态阈值与其临界值之间实时距离、实时变化速率、实时方向以及各参数间耦合关系构成,是一个与状态调控时滞参数及状态时变参数相关的时变值,因而其不仅可有效应对因生产系统结构及状态特性导致时滞后效造成的调控措施滞后问题,而且可随不同时刻和不同强度调控活动的变化而变化,解决了设置为常数的危险度阈值无法“应万变”的问题,可为生产系统科学合理的选择状态调控时机奠定理论和技术基础。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1