一种智能控制吹氩的方法及终端与流程

1.本发明涉及钢材冶炼领域,尤其涉及一种智能控制吹氩的方法及终端。

背景技术:

2.现有在钢材冶炼的过程中,常通过钢包底吹氩的方式对钢水进行搅拌,根据不同的特性要求控制吹氩的强度等参数,实现对吹氩结果的质量控制。但是在现有的方案中,在判断吹氩参数时,仅采用钢水裸露面积这一个参数作为判断的依据,单一变量会导致智能控制的鲁棒性差,使得智能控制的最终分析结果存在偶然性。

3.并且,现有方案中并未说明钢水裸漏面积的获取与设定的方式具体怎样实现,对吹氩等级的划分也比较粗糙,导致智能控制的效果不能达到预期。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种智能控制吹氩的方法及终端,实现对吹氩的高质量控制。

5.为了解决上述技术问题,本发明采用的一种技术方案为:

6.一种智能控制吹氩的方法,包括步骤:

7.采集炉口原始图像;

8.根据所述炉口原始图像得到炉口区域面积及沸腾区域面积;

9.计算所述炉口区域面积与所述沸腾区域面积的比值;

10.根据所述比值调整吹氩参数。

11.为了解决上述技术问题,本发明采用的另一种技术方案为:

12.一种智能控制吹氩的终端,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现以下步骤:

13.采集炉口原始图像;

14.根据所述炉口原始图像得到炉口区域面积及沸腾区域面积;

15.计算所述炉口区域面积与所述沸腾区域面积的比值;

16.根据所述比值调整吹氩参数。

17.本发明的有益效果在于:采集吹氩过程中的炉口原始图像,根据炉口原始图像得到炉口区域面积及沸腾区域面积,并且得到二者的比值,避免了因摄像机焦距等因素影响图像中沸腾区域的占比认定,进而影响到对当前吹氩状态的判断,从而影响对吹氩状态的调整的选择;同时因炉口和沸腾区域在一张图上,避免了对图像进行预处理的过程中对图像进行缩放等操作影响最终的判定结果,相较于现有技术中仅仅根据钢水裸露面积进行判断更加准确,实现了对吹氩的高质量控制。

附图说明

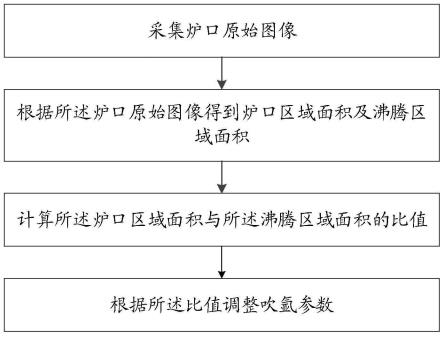

18.图1为本发明实施例的一种智能控制吹氩的方法的步骤流程图;

19.图2为本发明实施例的一种智能控制吹氩的终端的结构示意图;

20.图3为本发明实施例的炉口原始图像示意图;

21.标号说明:

22.1、终端;2、处理器;3、存储器。

具体实施方式

23.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

24.请参照图1,一种智能控制吹氩的方法,包括步骤:

25.采集炉口原始图像;

26.根据所述炉口原始图像得到炉口区域面积及沸腾区域面积;

27.计算所述炉口区域面积与所述沸腾区域面积的比值;

28.根据所述比值调整吹氩参数。

29.从上述描述可知,本发明的有益效果在于:采集吹氩过程中的炉口原始图像,根据炉口原始图像得到炉口区域面积及沸腾区域面积,并且得到二者的比值,避免了因摄像机焦距等因素影响图像中沸腾区域的占比认定,进而影响到对当前吹氩状态的判断,从而影响对吹氩状态的调整的选择;同时因炉口和沸腾区域在一张图上,避免了对图像进行预处理的过程中对图像进行缩放等操作影响最终的判定结果,相较于现有技术中仅仅根据钢水裸露面积进行判断更加准确,实现了对吹氩的高质量控制。

30.进一步地,所述根据所述炉口原始图像得到炉口区域面积及沸腾区域面积包括:

31.计算所述炉口原始图像中的最大轮廓,标记为炉口区域;

32.计算所述炉口区域的面积。

33.由上述描述可知,因钢水肯定会在炉口区域内,故炉口区域是图像中的最大轮廓,通过计算炉口原始图像中的最大轮廓即可准确识别出炉口区域,根据识别出的炉口区域进行炉口面积的计算,能够得到较为准确的炉口面积。

34.进一步地,所述计算所述炉口原始图像中的最大轮廓,标记为炉口区域包括:

35.对所述炉口原始图像进行缩放,得到炉口缩放图像;

36.将所述炉口缩放图像转换为灰度图像和二值图像;

37.对所述灰度图像和所述二值图像进行滤波,得到滤波图像;

38.腐蚀所述滤波图像中面积小于第一预设值的空洞区域,得到腐蚀图像;

39.计算所述腐蚀图像中的最大轮廓,标记为炉口区域。

40.由上述描述可知,将炉口原始图像先进行缩放,能够减小后续的计算量,将缩放后的图像转为灰度图像和二值图像并进行滤波,能够更加直观展示图像处理的结果,并且二值图像便于计算和轮廓的查找,滤波并将较小的空洞区域进行腐蚀,进一步减小在计算最大轮廓过程中的计算量。

41.进一步地,所述根据所述炉口原始图像得到炉口区域面积及沸腾区域面积包括:

42.遍历所述炉口原始图像中的像素点;将亮度大于第二预设值的像素点标记为沸腾区域像素点;

43.根据所述沸腾区域像素点确定沸腾区域,并计算所诉沸腾区域的面积。

44.由上述描述可知,因不同相机、不同设备、不同光照下沸腾的钢水所对应的像素点的亮度可能会存在区别,设定可调整的第二预设值,将亮度大于第二预设值的像素点标记为沸腾区域像素点,则操作人员能够根据现场情况灵活调整第二预设值,提高对沸腾区域的定位准确度。

45.进一步地,所述将亮度大于第二预设值的像素点标记为沸腾区域像素点还包括:

46.将亮度大于第二预设值的像素点的亮度调整为第三预设值,所述第三预设值大于第四预设值。

47.由上述描述可知,将确定为沸腾区域的像素点的亮度进行调整,将沸腾区域的像素点和其他像素点进一步区分开,方便后续对图像的处理。

48.进一步地,所述第三预设值为rgb255。

49.由上述描述可知,将沸腾区域的像素点的亮度值直接设置为rgb255,将确定为沸腾区域的像素点的亮度值调整为rgb中的极值,在避免和其他正常拍摄的像素点的亮度值重复的情况下,也体现了沸腾区域亮度高的特点,方便后续区分出沸腾区域。

50.进一步地,所述遍历所述炉口原始图像中的像素点之前包括:

51.获取所述炉口原始图像对应的炉口历史图像;

52.所述炉口历史图像包括吹氩数据和像素亮度;

53.根据所述吹氩数据及所述像素亮度确定第二预设值。

54.由上述描述可知,炉口原始图像对应的炉口历史图像为针对同一个位置的同一个炉,则根据历史图像的吹氩数据和像素亮度,就能大致确定该位置的炉的沸腾区域的大致范围,还可进一步分析像素亮度的时间变化规律,根据时间变化规律确定第二预设值,进一步确保最终划定的沸腾区域真实准确。

55.进一步地,所述根据所述比值调整吹氩参数包括:

56.根据所述比值获取当前吹氩状态;

57.对比当前吹氩状态和预设吹氩状态,得到对比结果;

58.根据所述对比结果调整吹氩参数。

59.由上述描述可知,根据比值确定当前的吹氩状态,和预设吹氩状态对比,并且根据对比结果调整吹氩参数,实现对吹氩的智能控制,并且能够确保控制的精度。

60.进一步地,所述计算所述炉口区域面积与所述沸腾区域面积的比值之后还包括:

61.计算预设帧数内所述沸腾区域面积的差值;

62.根据所述比值调整吹氩参数还包括:

63.根据所述比值和所述差值调整吹氩参数。

64.由上述描述可知,引入沸腾区域面积预设帧数内的差值,避免了偶然值对最终结果的影响,进一步提高了对吹氩控制的精确度。

65.请参照图2,一种智能控制吹氩的终端,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述的一种智能控制吹氩的方法中的各个步骤。

66.本发明上述一种智能控制吹氩的方法及终端,能够适用于需要对吹氩状况进行实时调整监控,达到预设效果的场景中,以下通过具体实施方式进行说明:

67.请参照图1,本发明的实施例一为:

68.一种智能控制吹氩的方法,具体包括:

69.s1、采集炉口原始图像;

70.s2、根据所述炉口原始图像得到炉口区域面积及沸腾区域面积,包括:

71.s21、计算所述炉口原始图像中的最大轮廓,标记为炉口区域,具体的,包括:

72.s211、对所述炉口原始图像进行缩放,得到炉口缩放图像;

73.s212、将所述炉口缩放图像转换为灰度图像和二值图像;

74.在一种可选的实施方式中,展示所述灰度图像;

75.s213、对所述二值图像进行滤波,得到滤波图像;

76.s214、腐蚀所述滤波图像中面积小于第一预设值的空洞区域,得到腐蚀图像;

77.s2215、计算所述腐蚀图像中的最大轮廓,标记为炉口区域;

78.s22、计算所述炉口区域的面积;

79.s23、遍历所述炉口原始图像中的像素点;将亮度大于第二预设值的像素点标记为沸腾区域像素点;根据所述沸腾区域像素点确定沸腾区域,并计算所诉沸腾区域的面积;其中,所述将亮度大于第二预设值的像素点标记为沸腾区域像素点还包括:

80.将亮度大于第二预设值的像素点的亮度调整为第三预设值,所述第三预设值大于第四预设值;

81.在一种可选的实施方式中,第三预设值为rgb255,参照图3,其中高亮部分即为使用rgb255标记后的沸腾区域,方便工作人员直观对比;

82.在一种可选的实施方式中,遍历所述炉口原始图像中的像素点之前包括:获取所述炉口原始图像对应的炉口历史图像;所述炉口历史图像包括吹氩数据和像素亮度;根据所述吹氩数据及所述像素亮度确定第二预设值;

83.s3、计算所述炉口区域面积与所述沸腾区域面积的差值,包括:计算预设帧数内所述炉口区域面积与所述沸腾区域面积的比值;

84.s4、根据所述差值调整吹氩参数,包括:

85.s41、根据所述差值获取当前吹氩状态;在一种可选的实施方式中,根据炉口历史图像获取所述差值与所述吹氩状态的关联关系;实现根据差值确定吹氩状态;在炉更换位置、更换炉或环境光照变化后获取对应的炉口历史图像,重新确定差值与吹氩状态的关联关系;

86.s42、对比当前吹氩状态和预设吹氩状态,得到对比结果;

87.在一种可选的实施方式中,若当前帧间面积差小于停吹帧间面积差则为停吹状态;若当前面积比大于爆吹的阈值,同时当前帧间面积差大于爆吹阈值则当前状态为爆吹;若当前面积比大于强吹的同时小于爆吹的阈值,且帧间面积差大于强吹的同时小于爆吹的阈值则当前状态为强吹;中吹、软吹、合金按照上述规则以此类推;其中,合金状态为往转炉内添加合金材料时的状态;

88.如,爆吹时面积比》40%,同时帧间面积差变化非常剧烈,中吹面积比会降到25%,帧间面积差变化稍缓慢;

89.s43、根据所述对比结果调整吹氩参数。

90.本发明的实施例二为:

91.一种智能控制吹氩的方法,其与实施例一的不同之处在于:

92.s3具体为:

93.s31、确定预设时间间隔,为当前时刻往前预设帧数;

94.在一种可选的实施方式中,预设帧数的范围为70-75;

95.s32、计算预设时间间隔内,每一帧的沸腾区域面积,并将沸腾区域面积按照大小顺序排序,得到沸腾区域面积序列;

96.s33、去除所述沸腾区域面积序列中的最大值后,得到当前沸腾区域面积最大值,计算所述当前沸腾区域面积最大值与炉口区域面积的面积比,记为1:面积比;

97.获取面积序列中最大值与最小值之间的差值,即预设帧数内沸腾区域面积的差值;

98.s4具体为:根据所述比值及所述差值调整吹氩参数。

99.请参照图2,本发明的实施例三为:

100.一种智能控制吹氩的终端1,包括处理器2、存储器3及存储在存储器3上并可在所述处理器2上运行的计算机程序,所述处理器2执行所述计算机程序时实现实施例一或实施例二中的各个步骤。

101.综上所述,本发明提供了一种智能控制吹氩的方法及终端,将炉口区域面积和沸腾区域面积的差值作为判断吹氩参数调整的参考值;并且设计了可结合历史数据即炉口历史图像的实时动态参数调整控制策略,在每台设备的使用初期根据当时的特定环境设置沸腾区域的最佳阈值以及吹氩状态的判别参数=提高了判别精度和判别的准确性,并且可以根据对炉口历史图像分析的实际情况更加细化吹氩等级,不同的转炉可重复上述该过程,快速找到适合该转炉的判别参数;避免了通过固定值进行吹氩状态判定造成的误差,保证了最终产品的质量。

102.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1