用于风洞实验的机翼全息压力系数的重构方法及装置

1.本发明涉及风洞实验传感器布点技术,尤其涉及一种用于风洞实验的机翼全息压力系数的重构方法及装置。

背景技术:

2.机翼表面压力系数的分布是机翼气动性能的重要表征,对飞行器设计起着至关重要的作用。风洞实验辅助的计算流体力学(cfd)是获取全息压力系数的主流方法。首先,在机翼表面特定位置放置有限的传感器来采集风洞实验中相应的气动性能物理量,所述物理量通常被认定为真实值;然后在相同的工况条件下进行基于cfd的分析计算来获取全息数据;最后使用风洞实验采集到的真实值对cfd分析计算的结果进行准确性校正,以确保所述仿真结果的有效性。这种操作方式已经广泛应用在各大科研院校、科技企业的实验室研究和产品验证过程。

3.但是,高质量的cfd分析计算需要消耗大量的计算资源且对于计算人员的要求较高,目前已经严重拖累了实验周期和产品的验证周期。因此,如何减少对cfd仿真计算的依赖成为了进一步研究并解决的问题。

技术实现要素:

4.本发明的实施例提供一种用于风洞实验的机翼全息压力系数的重构方法及装置,依靠风洞实验的真实数据就可以重构出合理的全息数据,减少计算量且提高风洞实验数据的利用率。

5.为达到上述目的,本发明的实施例采用如下技术方案:

6.第一方面,本发明的实施例提供的方法,包括:

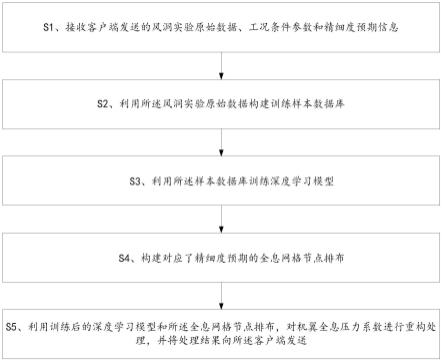

7.s1、接收客户端发送的风洞实验原始数据、工况条件参数和精细度预期信息;

8.s2、利用所述风洞实验原始数据构建训练样本数据库;

9.s3、利用所述样本数据库训练深度学习模型;

10.s4、构建对应了精细度预期的全息网格节点排布;

11.s5、利用训练后的深度学习模型和所述全息网格节点排布,对机翼全息压力系数进行重构处理,并将处理结果向所述客户端发送。

12.第二方面,本发明的实施例提供的装置,包括:

13.数据接收模块,用于接收客户端发送的风洞实验原始数据、工况条件参数和精细度预期信息;

14.样本处理模块,用于利用所述风洞实验原始数据构建训练样本数据库;

15.训练模块,用于利用所述样本数据库训练深度学习模型;

16.网格调整模块,用于构建对应了精细度预期的全息网格节点排布;

17.数据处理模块,用于利用训练后的深度学习模型和所述全息网格节点排布,对机翼全息压力系数进行重构处理;

18.数据发送模块,用于将处理结果向所述客户端发送。

19.本发明实施例提供的用于风洞实验的机翼全息压力系数的重构方法及装置,使用客户端提供的风洞实验原始数据和重构全息压力系数精细度预期值,在服务器端进行机翼全息压力系数的建模分析,先获取风洞实验的原始数据,使用原始数据依照适用于深度学习训练的网格排布构建样本数据库,训练深度学习模型,根据客户端的精细度预期值构建适用于全息压力系数重建的网格节点排布,利用训练好的模型重构机翼全息压力系数,最终将满足精细度要求的机翼全息压力系数返回客户端以供选择。本方案不需要使用耗费计算资源的cfd仿真来获取全息数据,仅依靠风洞实验的真实数据就可以重构出合理的全息数据,减少计算量且提高风洞实验数据的利用率。

附图说明

20.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

21.图1为本发明实施例提供的硬件环境的示意图;

22.图2为本发明实施例提供的方法流程图;

23.图3风洞实验原始网格的示意图;

24.图4深度学习模型结构的示意图;

25.图5用于机翼全息压力系数重构的方法框架的示意图;

26.图6为本发明实施例提供的装置结构示意图。

具体实施方式

27.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。下文中将详细描述本发明的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本发明的说明书中使用的措辞“包括”是指存在所述特征、整数、步骤、操作、元件和/或组件,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作、元件、组件和/或它们的组。应该理解,当我们称元件被“连接”或“耦接”到另一元件时,它可以直接连接或耦接到其他元件,或者也可以存在中间元件。此外,这里使用的“连接”或“耦接”可以包括无线连接或耦接。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的任一单元和全部组合。本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

28.本发明实施例提供一种种于风洞实验的机翼全息压力系数的重构方法,该方法可

以应用于如图1所示的硬件系统中,该方法如图2所示,包括:

29.s1、接收客户端发送的风洞实验原始数据、工况条件参数和精细度预期信息。

30.s2、利用所述风洞实验原始数据构建训练样本数据库。其中,根据适用于深度学习模型训练的网格节点排布方式组织风洞原始数据,进而构建训练样本数据库。

31.s3、利用所述样本数据库训练深度学习模型。

32.s4、构建对应了精细度预期的全息网格节点排布。其中,根据精细度预期值构建适用于全息压力系数重建的全息网格节点排布。

33.s5、利用训练后的深度学习模型和所述全息网格节点排布,对机翼全息压力系数进行重构处理,并将处理结果向所述客户端发送。

34.本实施例中,还包括:所述客户端通过布置在机翼模型表面的指定位置上的传感器,采集所述机翼模型表面的压力系数。其中,所述指定位置为风洞实验中传统的传感器排布位置,如图3所示的。和,所述客户端获取精细度预期信息,所述精细度预期信息包括:全息压力系数重建的全息网格节点数量。

35.具体的,风洞实验原始数据具体是指:在某一工况条件下的风洞吹风实验中,通过布置在机翼模型表面多个位置上的传感器采集到压力系数,对于每一个传感器而言,其原始属性数据形式为(x,y,z,m,α,β,c

p

),其中,x,y,z表示空间中的三维坐标,m表示马赫数,α表示迎角,β表示侧滑角,c

p

表示压力系数。所述工况条件参数包括马赫数、迎角和侧滑角组成,与传感器的三维空间坐标共同组成本发明的输入数据。因此,一次风洞实验对应的原始数据为多个(x,y,z,m,α,β,c

p

)向量,例如图3所示,该传感器排布下的原始数据为5

×

25

×

7的矩阵,其中5为截面数量,25为每个截面上传感器的数量,7为向量(x,y,z,m,α,α,c

p

)的维度。由于风洞实验中的传感器排布数量有限,所述压力系数数据在空间上具有较强的稀疏性。本发明可以使用多个工况条件下的原始数据来构建训练样本数据库,因此客户端提供的风洞原始数据形式为n

×s×g×

7的矩阵,其中n为工况条件组的数量,s为截面数量,g为每个截面上传感器的数量,7为向量(x,y,z,m,β,β,c

p

)维度。

36.具体的,精细度预期值是指:适用于全息压力系数重建的全息网格节点数量,所述全息网格节点不同于cfd计算中使用的物理网格,本发明将原始风洞实验中传感器的排布作为网格,如图3所示,该网格共5个截面,每个截面25个点,则其对应的精细度预期信息为5

×

25,显然125的精细度预期无法呈现机翼的全息信息,因此需要依据更大的精细度预期来构建全息网格。所述更大的精细度预期可以从三个不同的角度来实现:第一,增加截面数量,例如增加195个截面,此时精细度预期信息为200

×

25。第二,增加截面上节点的数量,例如每个截面增加75个点,此时精细度预期信息为5

×

100。第三,同时增加截面数量和截面上节点的数量,例如首先在每个截面上增加75个点,之后增加195个截面,此时精细度预期信息为200

×

100。因此,客户端输入精细度预期信息的格式为(截面数,每个截面上的节点数)。根据这一项指标,服务器端可以输出不同精细程度的全息压力系数。

37.进一步的,在机翼模型表面的指定位置布置传感器的方式,包括:

38.从靠近机身端到翼尖间隔地选择截面,并分别在所选择的截面上间隔排布传感器,其中,所选择的截面不少于5个。并且在每个截面中,前沿和后沿的传感器的上的密集大于截面中的其它位置。其中,本实施例要求截面的选择尽量覆盖整个机翼,如图3中的5个截面,较为均匀的遍布整个机翼。对于单个截面上传感器的排布,前沿和后沿应当密集于其他

位置。

39.在优选方案中,在每个截面中都排布有25个传感器,其中,编号1至编号13的传感器位于下翼面,编号14至编号25的传感器位于上翼面。实际应用中,适用于深度学习模型训练的网格节点排布方式具体是指:为了增加本发明的普适性,适用于深度学习模型训练的网格节点排布方式直接使用风洞实验中传感器的原始排布。图3中展示了风洞实验中传感器的原始排布方式,5个截面较为均匀的分布在整个机翼上,每个截面上有序地排布有25个传感器,编号1到编号13位于下翼面,编号14到编号25位于上翼面。

40.其中,在利用所述风洞实验原始数据构建训练样本数据库的过程中,包括:获取布置在机翼模型表面的各个传感器的空间坐标和压力系数值和工况条件参数,并作为传感器原始数据。将每个截面上的传感器的划分为网格中有序的子序列,其中,以每个节点为首向后取至少4个节点,组成长度至少为5的子序列。具体的,本实施例中构建训练样本数据库具体是指:风洞实验中,机翼截面上的相邻点之间存在相互影响,所述相互影响被称为节点之间的空间依赖,本发明通过建模相邻节点之间的空间依赖来学习风洞实验中机翼表面压力系数的分布规律,进而实现由稀疏压力系数重构出合理全息压力系数的目的。所述建模手段为本发明所设计的深度学习模型,其核心模块为擅长捕捉序列数据中隐含物理规律的lstm。所述lstm要求输入数据为序列形式,所述序列需为固定序列长度,因此需要对风洞实验原始数据的网格节点作适配性地调整。本发明将网格节点排布中每个截面上的原始序列划分为多个有序的子序列。所述原始序列指图3中沿截面方向编号1到编号25的长序列。所述划分方式为:以每个节点为首向后取4个节点,组成长度为5的子序列,例如编号1到5为第一个子序列,编号2到6为第二个子序列,以此类推,共获得25个子序列,其中从编号22的节点开始,超过编号25的部分由编号1开始补充,例如编号(23,24,25,1,2)为编号23处的子序列。最终对于单个截面而言,以图3为例,共获得25个长度为5的子序列,5个截面的数据形式为5

×

25

×5×

7,其中7为每个节点的属性向量(x,y,z,m,α,β,c

p

)的维度。对于拥有多组工况条件下风洞实验数据的客户而言,可以构建多组工况的训练样本数据库,进而减少在后续使用本发明时的模型训练时间消耗。所述多组工况训练样本数据库的数据形式为n

×5×

25

×5×

7的矩阵,其中n为工况条件组的数量。

41.本实施例中,所述利用所述样本数据库训练深度学习模型,包括:将网格节点的空间三维坐标和工况条件参数做为所述深度学习模型的输入,并将网格节点对应的风洞实验压力系数测量值作为标签,得到用于模型训练的数据矩阵。其中,所述深度学习模型的结构包括:三层的反卷积、三层双向lstm和四层全连接层。具体的,练深度学习模型具体是指:将网格节点的空间三维坐标和三维工况条件参数一起做为模型的输入,即(x,y,z,m,α,β),该网格节点对应的风洞实验压力系数测量值作为标签,即c

p

。最终用于模型训练的数据形式为n

×5×

25

×5×

6的矩阵,对应标签的数据形式为n

×5×

25

×5×

1的矩阵。

42.用于监督训练的损失函数为:其中,n表示子序列中的最后一个节点,y(i)表示子序列中第i个节点的真实值,即风洞实验压力系数测量值,表示子序列中第i个节点的预测值。其中,所述深度学习模型由计算机语言实现,训练完成后结果

保存于服务器中用于后续使用。

43.在优选方案中,每一层的反卷积的核大小均为3,步长均为2。所述三层双向lstm的隐含输出维度均为713。所述四层全连接层的隐含输出维度分别为1426、713、356和1。具体的,所述深度学习模型的具体结构为:三层反卷积,三层双向lstm以及四层全连接层。所述反卷积的核大小均为3,步长均为2。所述三层双向lstm的隐含输出维度均为713。所述四层全连接层的隐含输出维度分别为1426、713、356和1。所述深度学习模型结构的数据流向具体为:输入数据首先经常三层反卷积升维到高维空间,接着由三层lstm在高维空间中对数据建模空间依赖关系,并给出粗粒度输出,最后由四层全连接层将所述粗粒度输出作进一步拟合得到最终的模型输出。例如图4所示的,是深度学习模型结构示意图。所述深度学习模型具体由三层反卷积,三层双向lstm以及四层全连接层等三个子模块构成。所述子模块之间以串行方式连接。所述反卷积的核大小均为3,步长均为2。所述三层双向lstm的隐含输出维度均为713。所述四层全连接层的隐含输出维度分别为1426、713、356和1。所述深度学习模型结构的数据流向具体为:输入数据首先经常三层反卷积升维到高维空间,接着由三层lstm在高维空间中对数据建模空间依赖关系,并给出粗粒度输出,最后由四层全连接层将所述粗粒度输出作进一步拟合得到最终的模型输出。

44.所述构建对应了精细度预期的全息网格节点排布包括:训练样本的数据网格排布的基础上,利用等间隔插入节点的方式,增加所述网格排布上的节点数量。其中,训练样本的数据网格排布中所增加的包括:增加截面数量和单个截面上节点的数量。具体来说,本实施例在实际应用中需要根据精细度预期值构建适用于全息压力系数重建的全息网格节点排布,其中可以根据精细度预期值,在训练样本数据网格排布的基础上,使用等间隔插入节点的方式,在单个翼型横截面上以及横截面之间增加所述网格排布上的节点数量,以满足精细度预期值的要求。所述全息网格节点不同于cfd计算中使用的物理网格,本发明将原始风洞实验中传感器的排布作为网格,如图3所示,该网格共5个截面,每个截面25个点,则其对应的精细度预期信息为5

×

25,显然125的精细度预期无法呈现机翼的全息信息,因此需要依据更大的精细度预期来构建全息网格。所述更大的精细度预期可以从三个不同的角度来实现:

45.第一,增加截面数量,例如增加195个截面,此时精细度预期信息为200

×

25。

46.第二,增加截面上节点的数量,例如每个截面增加75个点,此时精细度预期信息为5

×

100。

47.第三,同时增加截面数量和截面上节点的数量,例如先在每个截面上增加75个点,之后增加195个截面,此时精细度预期信息为200

×

100。因此,客户端输入精细度预期信息的格式为(截面数,每个截面上的节点数)。具体以第三种方式增加图3中网格排布的精细度预期信息为例,每个截面增加75个点,同时增加100个截面。在单个截面上增加75点相当于在原始25个节点的两两之间等间隔的插入3个点,这样的插点方式不会改变原始25个节点的位置关系,保留了原始数据中的空间依赖关系。同理,增加100个截面相当于在原始5个截面的两两之间等间隔增加25个截面。

48.之后,利用训练好的模型和全息网格节点排布重构机翼全息压力系数,具体来说:如图5所示的,服务器端加载训练好的深度学习模型,将全息网格节点的坐标和工况参数作为输入,输出所有节点的压力系数值。以精细度预期信息为100

×

200为例,本发明首先根据

该精细度预期信息自动生成全息网格节点,之后将每个网格节点的三维空间坐标和客户端输入的工况条件参数组合成6维的向量,即(x,y,z,m,α,β),接着服务器从本地加载训练好的深度学习模型,对于全息网格节点输入进行预测,得到全息压力系数,据形式为100

×

200

×

1的矩阵。

49.本实施例还提供一种于风洞实验的机翼全息压力系数的重构装置,具体的,所述重构装置可以运行在实验室的服务器上,如图6所示的,所述重构装置包括:

50.数据接收模块,用于接收客户端发送的风洞实验原始数据、工况条件参数和精细度预期信息。

51.样本处理模块,用于利用所述风洞实验原始数据构建训练样本数据库。

52.训练模块,用于利用所述样本数据库训练深度学习模型。

53.网格调整模块,用于构建对应了精细度预期的全息网格节点排布。

54.数据处理模块,用于利用训练后的深度学习模型和所述全息网格节点排布,对机翼全息压力系数进行重构处理。

55.数据发送模块,用于将处理结果向所述客户端发送。

56.本发明实施的优点在于:不需要使用耗费计算资源的cfd仿真来获取全息数据,仅依靠风洞实验的真实数据就可以重构出合理的全息数据,减少对仿真计算的依赖且提高风洞实验数据的利用率。同时,本发明涉及的深度学习子模块实现容易,且模型一旦训练完成,重构全息数据的效率远超cfd仿真计算。例如,在保持计算设备一致的情况下,对m6机翼进行全息数据获取对比实验。所述全息数据的精细度预期信息为80

×

240,即全息网格节点的排布方式为:8个截面,每个截面240个节点。结果显示,cfd计算全息数据的时间消耗是15小时,利用本发明中训练好的模型预测全息数据仅需30秒。

57.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于设备实施例而言,由于其基本相似于方法实施例,所以描述得比较简单,相关之处参见方法实施例的部分说明即可。以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1