预测刻蚀开口面积及刻蚀掩膜厚度和刻蚀深度模型的方法

1.本发明涉及半导体技术领域,具体涉及一种预测刻蚀开口面积及刻蚀掩膜厚度和刻蚀深度模型的方法。

背景技术:

2.芯片制造中有两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀。在干法刻蚀工艺中,不同光刻版所对应的刻蚀开口面积不同,刻蚀开口面积会影响刻蚀气氛;不同掩膜厚度会影响刻蚀等离子体进入沟槽的数目,不同等离子体数目及氛围会导致刻蚀沟槽深度不同。

3.而现有技术没有通过刻蚀开口面积及刻蚀掩膜厚度来建立与刻蚀深度的关系模型,在对半导体衬底进行刻蚀的实际应用中,无法预测不同的刻蚀开口面积和不同的刻蚀掩膜厚度所需的刻蚀参数。

技术实现要素:

4.为解决上述问题中的至少一个,本发明提供的技术方案为:

5.一种预测刻蚀开口面积及刻蚀掩膜厚度和刻蚀深度模型的方法,其特征在于,

6.采用不同掩膜工艺得到不同掩膜厚度;保证刻蚀开口面积相同,采用相同的刻蚀工艺刻蚀不同掩膜厚度并量测刻蚀深度;建立刻蚀掩膜厚度和刻蚀深度的模型;

7.采用同一掩膜工艺得到同一掩膜厚度;保证刻蚀掩膜厚度相同,采用相同的刻蚀工艺刻蚀掩膜掩蔽之外的不同刻蚀开口面积并量测刻蚀深度;建立刻蚀开口面积比和刻蚀深度的模型;

8.根据刻蚀深度和刻蚀掩膜厚度的关系、刻蚀深度和刻蚀开口面积的关系,建立刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的模型。

9.本发明进一步设置为验证刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的模型的准确性。

10.本发明进一步设置为所述刻蚀掩膜厚度和刻蚀深度的模型的表达式为:h=a

×

d+b,其中h为刻蚀深度,d为刻蚀掩膜厚度,a、b为常数,拟合得到刻蚀掩膜厚度与刻蚀深度的线性关系,确定常数a和常数b。

11.本发明进一步设置为所述刻蚀开口面积比和刻蚀深度的模型的表达式为:h=c

×

lgs+e,其中h为刻蚀深度,s为刻蚀开口面积比,c、e为常数,拟合得到刻蚀开口面积比与刻蚀深度的对数关系,确定常数c和常数e。

12.本发明进一步设置为所述刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的模型的表达式为:h=a

×

d+b

×

lgs+c,其中h为刻蚀深度,d为刻蚀掩膜厚度,s为刻蚀开口面积比,a、b、c为常数,拟合得到刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的关系,确定常数a、常数b和常数c。

13.本发明进一步设置为根据刻蚀掩膜厚度和刻蚀深度的模型及刻蚀开口面积比和刻蚀深度的模型,得到刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的模型的表达式为:h=a

×

d+b

×

lgs+c,其中h为刻蚀深度,d为刻蚀掩膜厚度,s为刻蚀开口面积比,a、b、c为常数,拟合得到刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的关系,确定常数a、常数b和常数c。

14.本发明进一步设置为采用不同的刻蚀开口面积比si、不同刻蚀掩膜厚度di的衬底进行刻蚀,并测量得到刻蚀深度hi,将刻蚀开口面积比si和刻蚀掩膜厚度di代入刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的模型,计算得到预测刻蚀深度h

ianlys

,对预测刻蚀深度h

ianlys

和刻蚀深度hi进行误差验证,若|h

ianlys-hi|/h

ianlys

≤15%,则刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的模型拟合准确。

15.本发明进一步设置为所述不同掩膜工艺包括光刻工艺制作不同厚度光刻胶、镀膜、刻蚀工艺得到不同厚度介质层或金属层。

16.本发明进一步设置为所述采用相同的刻蚀工艺中的刻蚀条件包括刻蚀时间、气体种类、气体流量、腔压和温度。

17.本发明进一步设置为所述刻蚀深度的测量采用台阶仪、白光干涉仪或原子力显微镜,所述刻蚀掩膜厚度的测量采用台阶仪、原子力显微镜、椭偏仪、膜厚仪或白光干涉仪。

18.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

19.本发明通过在相同的刻蚀工艺下及保证刻蚀掩膜厚度相同下收集不同刻蚀开口面积和刻蚀深度数据,建立刻蚀开口面积比和刻蚀深度的关系模型;通过在相同的刻蚀工艺下及保证刻蚀开口面积相同下收集不同刻蚀掩膜厚度和刻蚀深度数据,建立刻蚀掩膜厚度和刻蚀深度的关系模型;根据刻蚀开口面积比和刻蚀深度的关系模型、刻蚀掩膜厚度和刻蚀深度的关系模型,拟合得到刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的关系,建立刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的关系模型,用以预测不同刻蚀开口面积和不同刻蚀掩膜厚度所需刻蚀参数,进一步的指导刻蚀工艺。

20.本发明还通过采用不同的刻蚀开口面积比、不同刻蚀掩膜厚度的衬底以模型中相同的刻蚀工艺进行刻蚀,并测量得到实际刻蚀深度,将刻蚀开口面积比和刻蚀掩膜厚度带入模型得到预测刻蚀深度,对实际刻蚀深度和预测刻蚀深度进行误差验证,从而对模型的准确度进行校验。

附图说明

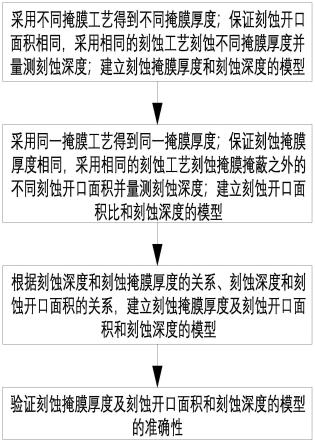

21.图1为本发明实施例流程图。

具体实施方式

22.为进一步了解本发明的内容,结合附图及实施例对本发明作详细描述。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,一体地连接,也可以是可拆卸连接;可以是机械连接或电连接,也可以是两个元件内部的连通;可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

24.结合附图1,本发明技术方案是一种预测刻蚀开口面积及刻蚀掩膜厚度和刻蚀深度模型的方法,其特征在于,

25.采用不同掩膜工艺得到不同掩膜厚度;保证刻蚀开口面积相同,采用相同的刻蚀

工艺刻蚀不同掩膜厚度并量测刻蚀深度;建立刻蚀掩膜厚度和刻蚀深度的模型;

26.采用同一掩膜工艺得到同一掩膜厚度;保证刻蚀掩膜厚度相同,采用相同的刻蚀工艺刻蚀掩膜掩蔽之外的不同刻蚀开口面积并量测刻蚀深度;建立刻蚀开口面积比和刻蚀深度的模型;

27.根据刻蚀深度和刻蚀掩膜厚度的关系、刻蚀深度和刻蚀开口面积的关系,建立刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的模型。

28.在本实施例中,还验证刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的模型的准确性。

29.在本实施例中,所述刻蚀掩膜厚度和刻蚀深度的模型的表达式为:h=a

×

d+b,其中h为刻蚀深度,d为刻蚀掩膜厚度,a、b为常数,拟合得到刻蚀掩膜厚度与刻蚀深度的线性关系,确定常数a和常数b。

30.在本实施例中,所述刻蚀开口面积比和刻蚀深度的模型的表达式为:h=c

×

lgs+e,其中h为刻蚀深度,s为刻蚀开口面积比,c、e为常数,拟合得到刻蚀开口面积比与刻蚀深度的对数关系,确定常数c和常数e。

31.在本实施例中,所述刻蚀开口面积比s=s1/(s0-s1-s2),其中s0为衬底整片面积,s1为刻蚀开口面积,s2为统一去边面积;刻蚀开口面积s1=stren

×

n0,其中stren为光刻版周期性图案中刻蚀沟槽的面积,n0为周期个数;统一去边面积s2=π(r

2-r2),其中晶圆半径r,计量去边距离r。

32.在本实施例中,根据刻蚀掩膜厚度和刻蚀深度的模型及刻蚀开口面积比和刻蚀深度的模型,得到刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的模型的表达式为:h=a

×

d+b

×

lgs+c,其中h为刻蚀深度,d为刻蚀掩膜厚度,s为刻蚀开口面积比,a、b、c为常数,拟合得到刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的关系,确定常数a、常数b和常数c。

33.在本实施例中,采用不同的刻蚀开口面积比si、不同刻蚀掩膜厚度di的衬底进行刻蚀,并测量得到刻蚀深度hi,将刻蚀开口面积比si和刻蚀掩膜厚度di代入刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的模型,计算得到预测刻蚀深度h

ianlys

,对预测刻蚀深度h

ianlys

和刻蚀深度hi进行误差验证,若|h

ianlys-hi|/h

ianlys

≤15%,则刻蚀掩膜厚度及刻蚀开口面积和刻蚀深度的模型拟合准确。

34.在本实施例中,所述不同掩膜工艺包括光刻工艺制作不同厚度光刻胶、镀膜、刻蚀工艺得到不同厚度介质层或金属层。

35.在本实施例中,所述采用相同的刻蚀工艺中的刻蚀条件包括刻蚀时间、气体种类、气体流量、腔压和温度。

36.在本实施例中,所述刻蚀深度的测量采用台阶仪、白光干涉仪或原子力显微镜,所述刻蚀掩膜厚度的测量采用台阶仪、原子力显微镜、椭偏仪、膜厚仪或白光干涉仪。

37.为了更好地了解本发明的目的、结构及功能,下面结合附表,对本发明做进一步详细的描述。

38.取4寸碳化硅衬底片,采用lpcvd(低压力化学气相沉积法)镀氧化硅厚度分别为3.3μm、2.4μm、1.8μm,采用开口面积为28%的版图进行光刻,刻蚀完成氧化硅后,以氧化硅做掩膜刻蚀碳化硅。

39.采用碳化硅刻蚀工艺xx刻蚀,刻蚀时间相同均为y,通过椭偏仪及台阶仪量测得到

表1:

[0040][0041]

表1刻蚀开口面积为28%,刻蚀掩膜厚度与刻蚀深度的关系

[0042]

以关系式h=a

×

d+b,其中a、b为常数,拟合得到刻蚀掩膜厚度与刻蚀深度的线性关系为:

[0043]

h=1.75-0.41d

[0044]

对1.8μm的氧化硅掩膜采用不同刻蚀开口面积的光刻工艺,刻蚀完成氧化硅后,以氧化硅做掩膜刻蚀碳化硅,通过椭偏仪及台阶仪量测得到表2:

[0045][0046]

表2刻蚀掩膜厚度为1.8μm的氧化硅掩膜,刻蚀开口面积与刻蚀深度的关系

[0047]

以关系式h=c

×

lgs+e,其中c、e为常数,拟合得到刻蚀开口面积与刻蚀深度的对数关系为:

[0048]

h=1.82-0.78lgs

[0049]

对于上述刻蚀掩膜厚度与刻蚀深度的单变量关系、刻蚀开口面积与刻蚀深度的单变量关系。以h=a

×

d+b

×

lgs+c,其中a、b、c为常数,选用以下参数得到表3:

[0050][0051]

表3不同刻蚀掩膜厚度及刻蚀开口面积所对应的刻蚀深度

[0052]

将刻蚀开口面积11%、氧化层刻蚀掩膜厚度1.8μm,刻蚀开口面积28%、氧化硅刻蚀掩膜厚度2.4μm,刻蚀开口面积50%、氧化硅刻蚀掩膜厚度3.3μm数据代入式h=a

×

d+b

×

lgs+c,计算得到:

[0053]

h=0.07

×

d-0.93

×

lgs+1.78

[0054]

将刻蚀开口面积28%、氧化层刻蚀掩膜厚度3.3μm代入上式,得到预测刻蚀深度h

ianlys

=0.59,测得刻蚀深度hi=0.52,经公式误差(h

ianlys-hi)/h

ianlys

=11.9%≤15%,则模型拟合准确。

[0055]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案

相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1