一种抽油机井地面示功图数据质量诊断的方法与流程

1.本发明涉及油田生产管理技术领域,具体为一种抽油机井地面示功图数据质量诊断的方法。

背景技术:

2.有杆类采油设备是目前世界各油田主要使用的采油设备抽油机类型之一。有杆类采油设备抽油机工作时,电动机的传动经变速箱、曲柄连杆机构变成抽油机悬点的上下运动,悬点经光杆、抽油杆带动井下抽油泵的柱塞作上下运动,从而不断地把井中的原油抽出井筒,而地面示功图是进行抽油机井工况诊断、产液量计算的主要方式。

3.但是目前市面上常规的油井示功图测试每月进行一次,以测试油井工况为主。近年来,随着信息技术的飞跃发展,油井基本安装了载荷和位移传感器,实现了地面示功图每30分钟采集、传输,并且实时计算产液量。但在实际应用中,存在着示功图因为测试精度、载荷和位移数据不同步等原因造成示功图质量问题较多,从而造成工况诊断和计算产液量不准,误差较大的问题。因此,将产生严重的产液量计算错误。所以我们提出了一种抽油机井地面示功图数据质量诊断的方法,以便于解决上述中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种抽油机井地面示功图数据质量诊断的方法,以解决上述背景技术提出的问题。在实际应用中,存在着示功图因为测试精度、载荷和位移数据不同步等原因造成示功图质量问题较多,从而造成工况诊断和计算产液量不准,误差较大的问题。因此,将产生严重的产液量计算错误的问题。

5.为实现上述目的,本发明提供如下技术方案:一种抽油机井地面示功图数据质量诊断的方法;示功图初始参数计算:a1示功图数据排列;首先将位移按从小到大的顺序排列起来,载荷数据作相应调整;当存在多个零位移,以第一个零位移为第一个位移点,当存在多个最大位移时,以最后一个位移为最大位移点m;

6.a2计算上、下冲程的各项参数;先将示功图按位移值界定上冲程与下冲程;位移从最小值的点(一般为0,如果位移为0点有两个以上的点则取第一个点),即p(1)至位移最大值的点p(m)为上冲程u,点数分布p(1)至 p(m),最大位移u(m);从位移最大值点的下个点p(m+1)再回到最后一个点p(k)为下冲程d,点数分布p(m+1)至p(k);冲程为s=u(m);

7.a3计算上、下冲程初始平均载荷;

[0008][0009]

[0010]

上述为计算上、下冲程初始平均载荷公式。

[0011]

优选的,功图数据质量的诊断:

[0012]

异常模型一,位移或载荷一点或数点呈现不连续状;

[0013]

异常模型二,上冲程部分位移范围,下冲程缺失,或下冲程的部分位移范围,上冲程缺失;

[0014]

异常模型三,上冲程平均载荷小于下冲程平均载荷;

[0015]

异常模型四,上冲程的点数大于下冲程或下冲程点数大于上冲程;

[0016]

异常模型五,最大载荷呈现在下冲程或最小载荷在上冲程,且上下冲程载荷波动比较大;

[0017]

异常模型六,上冲程与下冲程在冲程的中间区域相交,且上冲程或下冲程载荷差大;

[0018]

将示功图上冲程从始端到末端分为三段,分别为p(a,b)、p(b,c)、 p(c,d);

[0019]

将示功图下冲程从始端到末端分为三段,分别为p(d,e)、p(e,f)、 p(f,a);

[0020]

计算p(b,c)与p(e,f)段的最大最小载荷:f

max(bc)

、f

min(bc)

、f

max(ef)

、 f

min(fe)

;

[0021]

异常模型七,上冲程与下冲程在两端区域粘合,且载荷差较大;

[0022]

将示功图上冲程从始端到末端分为三段,分别为p(a,b)、p(b,c)、 p(c,d)将示功图下冲程从始端到末端分为三段,分别为p(d,e)、p(e,f)、p(f,a)

[0023]

异常模型八,上冲程开始段存在载荷下降趋势;

[0024]

异常模型九,冲次值域严重异常;

[0025]

当冲次n<0.15次/min或n>15次/min,则示功图异常;

[0026]

异常模型十,上冲程最大位移或冲程大于8m;

[0027]

异常模型十一,示功图的点数与预设的200个点不符。

[0028]

优选的,异常模型一的判断逻辑公式为逻辑一,|u

p+1-u

p

|》=u3

max

;逻辑二,f

p

》f

p-1

,(f

p-f

p-1

)/f

p

》0.35或f

p-1

》f

p

,(f

p-1-f

p

)/f

p-1

》0.35;逻辑判断关系为,当逻辑一或逻辑二成立,则示功图异常。

[0029]

优选的,异常模型三的判断逻辑判断关系当f

0u

《f

0d

,时示功图异常。

[0030]

优选的,异常模型四的判断逻辑公式为逻辑一,m》1.8*(k-m);逻辑二, (k-m)》1.7*m;逻辑判断关系为,当逻辑一或逻辑二成立,则示功图异常。

[0031]

优选的,异常模型五的判断逻辑逻辑条件为;

[0032]

逻辑条件一,或逻辑条件二,|f

max(u)-f

min(u)

|/f

max(u)

>0.25或|f

max(d)-f

min(d)

|/f

max(d)

>0.25;逻辑关系判别:当逻辑条件一且逻辑条件二,则示功图异常。

[0033]

与现有技术相比,本发明的有益效果是:当单井出现较多错误示功图时,不仅影响计产结果,同时也反映出该井可能存在载荷异常等情况,依靠人工筛选无法完成;该抽油机井地面示功图数据质量诊断的方法,避免了出现质量不合格示功图的问题。通过本技术方案的示功图质量自动诊断方法,自动筛选错误示功图,达到提高计产精度、自动排查异常井、降低职工劳动强度,提高运维效率的目的。

附图说明

[0034]

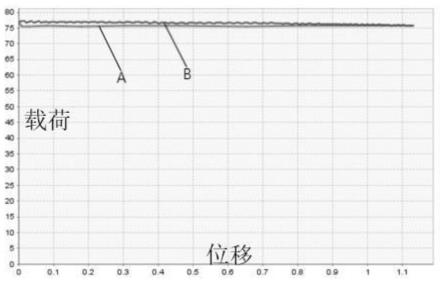

图1为本发明一种抽油机井地面示功图数据质量诊断的方法异常模型一示功图;

[0035]

图2为本发明一种抽油机井地面示功图数据质量诊断的方法异常模型二示功图;

[0036]

图3为本发明一种抽油机井地面示功图数据质量诊断的方法第一异常模型三示功图;

[0037]

图4为本发明一种抽油机井地面示功图数据质量诊断的方法第二异常模型三示功图;

[0038]

图5为本发明一种抽油机井地面示功图数据质量诊断的方法第一异常模型四示功图;

[0039]

图6为本发明一种抽油机井地面示功图数据质量诊断的方法第二异常模型四示功图;

[0040]

图7为本发明一种抽油机井地面示功图数据质量诊断的方法第一异常模型五示功图;

[0041]

图8为本发明一种抽油机井地面示功图数据质量诊断的方法第二异常模型五示功图;

[0042]

图9为本发明一种抽油机井地面示功图数据质量诊断的方法第一异常模型六示功图;

[0043]

图10为本发明一种抽油机井地面示功图数据质量诊断的方法第二异常模型六示功图;

[0044]

图11为本发明一种抽油机井地面示功图数据质量诊断的方法第一异常模型七示功图;

[0045]

图12为本发明一种抽油机井地面示功图数据质量诊断的方法第二异常模型七示功图;

[0046]

图13为本发明一种抽油机井地面示功图数据质量诊断的方法第一异常模型八示功图;

[0047]

图14为本发明一种抽油机井地面示功图数据质量诊断的方法第二异常模型八示功图;

[0048]

图15为本发明一种抽油机井地面示功图数据质量诊断的方法第一异常模型九示功图;

[0049]

图16为本发明一种抽油机井地面示功图数据质量诊断的方法第二异常模型九示功图;

[0050]

图17为本发明一种抽油机井地面示功图数据质量诊断的方法第一异常模型十示功图;

[0051]

图18为本发明一种抽油机井地面示功图数据质量诊断的方法第二异常模型十示功图;

[0052]

图19为本发明一种抽油机井地面示功图数据质量诊断的方法异常类型百分比统计表;

[0053]

图20为本发明一种抽油机井地面示功图数据质量诊断的方法总异常示功图统计表。

[0054]

图中:a为上冲程曲线;b为下冲程曲线。

具体实施方式

[0055]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0056]

本发明提供一种技术方案:一种抽油机井地面示功图数据质量诊断的方法,示功图初始参数计算:a1示功图数据排列;首先将位移按从小到大的顺序排列起来,载荷数据作相应调整;当存在多个零位移,以第一个零位移为第一个位移点,当存在多个最大位移时,以最后一个位移为最大位移点m;

[0057]

a2计算上、下冲程的各项参数;先将示功图按位移值界定上冲程与下冲程;位移从最小值的点(一般为0,如果位移为0点有两个以上的点则取第一个点),即p(1)至位移最大值的点p(m)为上冲程u,点数分布p(1)至p(m),最大位移u(m);从位移最大值点的下个点p(m+1)再回到最后一个点p(k)为下冲程d,点数分布p(m+1)至p(k);冲程为s=u(m);

[0058]

a3计算上、下冲程初始平均载荷;

[0059][0060][0061]

上述为计算上、下冲程初始平均载荷公式。

[0062]

示功图数据质量的诊断:

[0063]

实施例一

[0064]

请参阅图1,异常模型一,位移或载荷一点或数点呈现不连续状;

[0065]

异常模型一的判断逻辑公式为逻辑一,|u

p+1-u

p

|》=u3

max

;逻辑二,f

p

》 f

p-1

,(f

p-f

p-1

)/f

p

》0.35或f

p-1

》f

p

,(f

p-1-f

p

)/f

p-1

》0.35;逻辑判断关系为,当逻辑一或逻辑二成立,则示功图异常。

[0066]

实施例二

[0067]

请参阅图2,异常模型二,上冲程部分位移范围,下冲程缺失,或下冲程的部分位移范围,上冲程缺失;

[0068]

实施例三

[0069]

请参阅图3-4,异常模型三,上冲程平均载荷小于下冲程平均载荷;

[0070]

异常模型三的判断逻辑判断关系当f

0u

《f

0d

,时示功图异常。

[0071]

实施例四

[0072]

请参阅图5-6,异常模型四,上冲程的点数大于下冲程或下冲程点数大于上冲程;

[0073]

异常模型四的判断逻辑公式为逻辑一,m》1.8*(k-m);逻辑二,(k-m)》 1.7*m;逻辑判断关系为,当逻辑一或逻辑二成立,则示功图异常。

[0074]

异常模型五,最大载荷呈现在下冲程或最小载荷在上冲程,且上下冲程载荷波动比较大;

[0075]

实施例五

[0076]

请参阅图7-8,异常模型五的判断逻辑逻辑条件为;

[0077]

逻辑条件一,或逻辑条件二,|f

max(u)-f

min(u)

|/f

max(u)

>0.25或|f

max(d)-f

min(d)

|/f

max(d)

>0.25;逻辑关系判别:当逻辑条件一且逻辑条件二,则示功图异常。

[0078]

实施例六

[0079]

请参阅图9-10,异常模型六,上冲程与下冲程在冲程的中间区域相交,且上冲程或下冲程载荷差大;

[0080]

将示功图上冲程从始端到末端分为三段,分别为p(a,b)、p(b,c)、 p(c,d);

[0081]

将示功图下冲程从始端到末端分为三段,分别为p(d,e)、p(e,f)、 p(f,a);

[0082]

计算p(b,c)与p(e,f)段的最大最小载荷:f

max(bc)

、f

min(bc)

、f

max(ef)

、 f

min(fe)

;

[0083]

异常模型六的判断逻辑公式为逻辑一,获取p(b、c)、p(e、f)两条曲线的轨迹;判断对应两条曲线相交成立或存在x、y两点,满足u

x-uy≤um/ (k/2)且f

ux-f

dy

≤0;逻辑二,抽取p(b、c)段最大载荷与最小载荷,满足 |(f

max(bc)-f

min(bc)

)/f

max(bc)

|》0.25;逻辑三,抽取p(e、f)段最大载荷与最小载荷,满足(f

max(ef)-f

min(ef)

)/f

max(ef)

》0.25;逻辑关系判断,当逻辑一且逻辑二或逻辑三,则则示功图异常。

[0084]

实施例七

[0085]

请参阅图11-12,异常模型七,上冲程与下冲程在两端区域粘合,且载荷差较大;

[0086]

将示功图上冲程从始端到末端分为三段,分别为p(a,b)、p(b,c)、 p(c,d)将示功图下冲程从始端到末端分为三段,分别为p(d,e)、p(e, f)、p(f,a)。

[0087]

异常模型七的判断逻辑公式为逻辑一,计算p(a,b)段平均载荷f

ab’,计算p(f,a)平均载荷f

a’,满足|(f

ab-f

fa

)/f

fa

|《0.06;逻辑二,计算p(c, d)段平均载荷f

cb’,计算p(d,e)平均载荷f

de’,满足|(f

ab-f

fa

)/f

fa

|《0.06;逻辑三,逻辑判断关系,当满足逻辑一且逻辑二且逻辑三或逻辑一且逻辑三,则示功图异常。

[0088]

实施例八

[0089]

请参阅图13-14,异常模型八,上冲程开始段存在载荷下降趋势;

[0090]

异常模型八的判断逻辑公式为逻辑一,将示功图上冲程从始端a到b到c 段,其中p(a)=1、p(b)=1/8*(m)、p(c)=2/6*(m),p(b,c)段内存在一点pi,满足(f

a-fi)/fa>0.2;逻辑二,(f

max-f

min

)/f

max

>0.3;逻辑关系判断:当同时满足逻辑一与逻辑二,则示功图异常。

[0091]

实施例九

[0092]

请参阅图15-16,异常模型九,冲次值域严重异常;

[0093]

当冲次n<0.15次/min或n>15次/min,则示功图异常;

[0094]

实施例十

[0095]

请参阅图17-18,异常模型十,上冲程最大位移或冲程大于8m;

[0096]

实施例十一

[0097]

异常模型十一,示功图的点数与预设的200个点不符。

[0098]

实施例十二

[0099]

请参阅图19和图20,示功图数据质量自动诊断软件对某采油厂1850口油井示功图3个月的数据进行数据质量诊断,共分析功图8075250幅,软件共找到异常功图155004幅,示功图异常率为1.88%。

[0100]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1