一种自动依据工艺要求配送物料的装置和方法与流程

1.本发明涉及设备制造领域,具体涉及一种自动依据工艺要求配送物料的装置和方法。

背景技术:

2.在一些特殊的行业中,如航空、航天、定制设备的生产制造,对物料装配的可追溯行要求极高,必须确保装配的每一个物料与工艺文件严格保持一致。这种一致性在批量生产时,也不应因为人的失误而发生错误。即便是发生错误,在信息化系统中,也应当能够全程追溯,找到差错点。

3.目前在生产环节,都是依靠对装配人员进行培训,由装配操作人员依靠工艺文件,将待装配的物料从物料盒中取出安装上。特别是在安装螺钉一类物料时,由于人工操作常常会出现少装的问题,在装配过程中,也不容易检查出此类故障。即便能够检查出来,也需要花费比较大的人力和时间。在相似物料的装配中,也会发生装配差错的故障。这些因为人员操作带来的客观存在的偏差,在一些特殊行业,是绝对不可以接受的。

4.因此,本领域中需要一种改进的物料配送技术方案。

技术实现要素:

5.为此,根据本发明的实施例,提出了一种自动依据工艺要求配送物料的装置100,包括:

6.显示屏101,其与控制中心105通信连接,用于从控制中心获取并动态显示装配工艺文件;

7.手持移动终端102,其用于对装配工艺文件中的待装配的物料编码进行扫描,显示待装配的物料信息,并将物料信息无线发送给物料配送装置103;

8.物料配送装置103,其用于在接收到物料信息后将相应的物料盒104自动旋转到所需位置;

9.物料盒104,盒盖上贴有物料编码;

10.控制中心105,其用于存储并向显示屏提供101装配工艺文件;

11.其中,所述手持移动终端102还用于:扫描盒盖上的物料编码,自动对比该物料编码与装配工艺文件中的物料编码是否一致;

12.其中,所述物料配送装置103还用于:在待装配的物料被取走后,将相应的重量信息传送给手持移动终端102;

13.其中,所述手持移动终端102还用于:根据所述重量信息确定取走的物料数量,并确保取走的物料数量与工艺文件要求一致;并用于:在完成装配后,确认工序完成,并发送工序完成信息给控制中心105;

14.其中,所述控制中心105还用于:响应于接受到工序完成信息,根据装配工艺文件中的工艺流程,发送下一道工序的信息给显示屏101以便显示。

15.在本发明的另一方面,还提出了一种自动依据工艺要求配送物料的方法,包括以下步骤:

16.在步骤201,由显示屏101从控制中心获取并动态显示装配工艺文件;

17.在步骤202,使用手持移动终端102对装配工艺文件中的待装配的物料编码进行扫描,从而显示待装配的物料信息,并将物料信息无线发送给物料配送装置103;

18.在步骤203,由物料配送装置103在接收到物料信息后将相应的物料盒104自动旋转到所需位置;

19.在步骤204,使用所述手持移动终端102扫描盒盖上的物料编码,自动对比该物料编码与装配工艺文件中的物料编码是否一致;

20.在步骤205,取走待装配的物料,以进行装配;

21.在步骤206,由所述物料配送装置103将相应的重量信息传送给所述手持移动终端102;

22.在步骤207,由所述手持移动终端102根据所述重量信息确定取走的物料数量,并确保取走的物料数量与工艺文件要求一致;

23.在步骤208,在完成装配后,由所述手持移动终端102确认工序完成,并发送工序完成信息给控制中心105;

24.在步骤209,由所述控制中心105响应于接受到工序完成信息,根据装配工艺文件中的工艺流程,发送下一道工序的信息给显示屏101以便显示。

25.根据本发明的实施例的自动依据工艺要求配送物料的技术方案,利用物联网和无线通讯技术、物料编码识别将装配过程中的物料使用与工艺文件要求相关联,确保了装配过程与工艺要求保持一致,提高了装配的准确性,以及每一台整机装配物料的可追溯性,减少了人为失误的影响,提升了产品质量。

附图说明

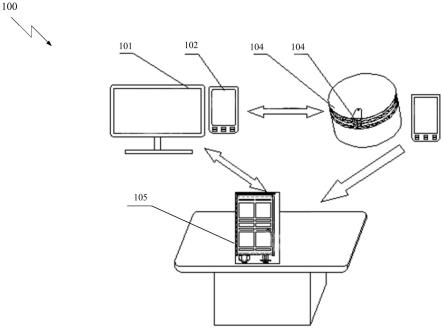

26.图1示出了根据本发明的实施例的自动依据工艺要求配送物料的装置的示意性体系结构图。

27.图2示出了根据本发明的实施例的自动依据工艺要求配送物料的方法的示意性流程图。

具体实施方式

28.下面参照附图详细描述本发明的实施例。在下面的描述中,阐述了许多具体细节以便使所属技术领域的技术人员更全面地了解本发明。但是,对于所属技术领域内的技术人员明显的是,本发明的实现可不具有这些具体细节中的一些。此外,应当理解的是,本发明并不限于所介绍的特定实施例。相反,可以考虑用下面的特征和要素的任意组合来实施本发明,而无论它们是否涉及不同的实施例。因此,下面的方面、特征、实施例和优点仅作说明之用而不应被看作是权利要求的要素或限定,除非在权利要求中明确提出。

29.本说明书中涉及的各术语的含义一般为本领域中的通常含义,或者为本领域技术人员在阅读本说明书之后所正常理解的含义。本说明书中的用语“包括”、“包含”是开放式的,即除了所提及的各要素外,还可能包括其他未提及的要素。本说明书中的用语“连接”、“相连”等类似术语通常包括机械连接、电连接或其组合,且通常既可以包括直接连接,也包括经由其他部件的间接连通或连接。本说明书中的用语“第一”、“第二”等仅用于区分同类的不同部件,而不表示在重要性、结构、功能等方面的任何顺序。

30.本发明的发明人认识到,在现在物联网日益普及、成本可控的大技术背景下,完全可以通过物联网技术实现工艺文件装配要求与实际装配材料的实时验证,确保装配过程万无一失。同时,随着无线通讯技术的发展,可以通过无线传输实现控制指令的传递,通过二维码的识别来实现工艺要求与被装配物料的自动匹配,以达到快速、准确的生产装配,节约成本,提高装配准确率,避免人员疲劳、操作失误带来的差错。基于这样的认识,提出了一种自动依据工艺要求配送物料的技术方案。

31.现参照图1,示出了根据本发明的实施例的自动依据工艺要求配送物料的装置的示意性体系结构图。

32.如图1所示,根据本发明的实施例的自动依据工艺要求配送物料的装置(100)包括:

33.显示屏101,其与控制中心105通信连接,用于从控制中心获取并动态显示装配工艺文件;

34.手持移动终端102,其用于对装配工艺文件中的待装配的物料编码进行扫描,显示待装配的物料信息,并将物料信息无线发送给物料配送装置103;

35.物料配送装置103,其用于在接收到物料信息后将相应的物料盒104自动旋转到所需位置;

36.物料盒104,盒盖上贴有物料编码;

37.控制中心105,其用于存储并向显示屏提供101装配工艺文件;

38.其中,所述手持移动终端102还用于:扫描盒盖上的物料编码,自动对比该物料编码与装配工艺文件中的物料编码是否一致;

39.其中,所述物料配送装置103还用于:在待装配的物料被取走后,将相应的重量信息传送给手持移动终端102;

40.其中,所述手持移动终端102还用于:根据所述重量信息确定取走的物料数量,并确保取走的物料数量与工艺文件要求一致;并用于:在完成装配后,确认工序完成,并发送工序完成信息给控制中心105;

41.其中,所述控制中心105还用于:响应于接受到工序完成信息,根据装配工艺文件中的工艺流程,发送下一道工序的信息给显示屏101以便显示。

42.所述装配工艺文件例如可包含顺序排列的各个工艺步骤、每个工艺步骤所需的物料种类和数量、装配要求等信息。所述显示屏101可以依次显示当前工艺步骤所需的物料信息,包括物料编码等。所述物料编码是指任何一种机器可读的用于标识物料的编码,例如条码、二维码等。

43.所述手持移动终端102可以是安装有特定应用程序的诸如智能手机等的通用移动设备,该特定应用程序能够执行根据本发明的实施例的自动依据工艺要求配送物料的装置(100)中的所述手持移动终端102的各功能。所述手持移动终端102也可以是专用于本发明的一种特定的手持移动终端。

44.所述手持移动终端102通过对显示屏101上显示的装配工艺文件中的当前工艺步

骤中待装配的物料编码进行扫描,可以显示待装配的物料信息,如物料种类、名称、规格、数量等,以便操作者查看,并将物料信息无线发送给物料配送装置103。

45.所述物料配送装置103位于生产线上,其包括无线通信单元,因此可以和所述手持移动终端103进行无线通信,所述无线通信可以使用诸如wifi、蓝牙、zigbee等任何一种本领域所知的无线通讯协议进行。所述物料配送装置103还可包括处理单元,如mcu、单片机等,用于处理所接收到的信息,并向电机等发出相应的控制指令。所述物料配送装置103还可包括电机、传动机构、支架等。

46.所述物料配送装置103上还安装有物料盒104,其可在电机和传动机构的驱动旋转或移动。

47.这样,当所述物料配送装置103通过其无线通信单元从所述手持移动终端102接受到待装配的物料信息后,可由其处理单元进行处理,根据物料信息向电机等发出相应的控制指令,通过电机和传动机构将物料盒104旋转到相应物料的位置。

48.所述物料盒104上贴有物料的编码,这样,操作者可以使用所述手持移动终端102扫描盒盖上的物料编码,所述手持移动终端102可以自动对比该物料编码与装配工艺文件中的物料编码是否一致,或者将该物料编码发送到控制中心105,由控制中心105对比该物料编码与装配工艺文件中的物料编码是否一致。如果两者一致,则继续进行;如果两者不一致,则可提醒操作者进行纠错处理。控制中心105可以进一步根据装配工艺文件获得待装配的物料数量,并将待装配的物料数量发送给所述手持移动终端102,以便手持移动终端102提示给操作者。

49.所述物料配送装置103可进一步包括重量传感器,用于检测物料盒104中的物料的重量。这样,当物料盒104中待装配的物料被取走后,所述物料配送装置103可以根据待装配的物料被取走前后的物料盒104中的物料的重量,获得被取走物料的重量,并将该重量信息传送给手持移动终端102。

50.进而,所述手持移动终端102可根据所述重量信息以及单件物料的重量确定取走的物料数量,并确保取走的物料数量与工艺文件要求一致,例如,可由操作者确认取走的物料数量与工艺文件要求一致,并在操作者确认后,由操作者进行装配,或者由生产线自动进行装配。

51.在完成装配后,操作者可在所述手持移动终端102上确认工序完成,并发送工序完成信息给控制中心105。

52.所述控制中心105在接受到工序完成信息,可以根据装配工艺文件中的工艺流程,发送下一道工序的信息给显示屏101,以便由显示屏显示,从而针对下一道工序重复执行以上过程,直到整个装配工艺过程完成。

53.在一些实施例中,所述手持移动终端102发送给控制中心105的工序完成信息包括:工序标识,使用的物料种类和数量,以及工序完成时间。所述控制中心105可以将整个装配工艺过程的所有工序的工序完成信息存储起来,作为后台数据,这样,一旦发现装配错误,通过查询该后台数据,可以很容易地追溯到哪个操作环节由谁操作不当造成的不良后果,从而真正做到可追溯。

54.以上参照附图描述了根据本发明的实施例的自动依据工艺要求配送物料的装置,应指出的是,以上描述和图示仅为示例,而不是对本发明的限制。在本发明的其他实施例

中,该装置可具有更多、更少或不同的部件,且各部件之间的连接、包含和功能等关系可以与所描述和图示的不同。例如,通常一个部件除包含所图示和描述的子部件外,也可包含其他子部件;多个部件可合并为一个更大的部件,等等。所有这些变化都处于本发明的精神和范围之内。

55.在本发明的另一方面,如图2所示,还提供了一种自动依据工艺要求配送物料的方法。该方法的各步骤对应于上述根据本发明的实施例的依据工艺要求配送物料的装置的各部件的操作,因此在以下描述中省略了与以上描述重复的部分细节,因而可参照以上描述获得对该方法更详细的了解。

56.如图2所示,根据本发明的实施例的自动依据工艺要求配送物料的方法包括以下步骤:

57.在步骤201,由显示屏101从控制中心获取并动态显示装配工艺文件。

58.在步骤202,使用手持移动终端102对装配工艺文件中的待装配的物料编码进行扫描,从而显示待装配的物料信息,并将物料信息无线发送给物料配送装置103。

59.在步骤203,由物料配送装置103在接收到物料信息后将相应的物料盒104自动旋转到所需位置;

60.在步骤204,使用所述手持移动终端102扫描盒盖上的物料编码,自动对比该物料编码与装配工艺文件中的物料编码是否一致;

61.在步骤205,取走待装配的物料,以进行装配;

62.在步骤206,由所述物料配送装置103将相应的重量信息传送给所述手持移动终端102;

63.在步骤207,由所述手持移动终端102根据所述重量信息确定取走的物料数量,并确保取走的物料数量与工艺文件要求一致;

64.在步骤208,在完成装配后,由所述手持移动终端102确认工序完成,并发送工序完成信息给控制中心105;

65.在步骤209,由所述控制中心105响应于接受到工序完成信息,根据装配工艺文件中的工艺流程,发送下一道工序的信息给显示屏101以便显示。

66.在一些实施例中,所述手持移动终端102发送给控制中心105的工序完成信息包括:工序标识,使用的物料种类和数量,以及工序完成时间。

67.在一些实施例中,以上步骤迭代执行,直到整个装配工艺过程完成。

68.以上参照附图描述了根据本发明的实施例的自动依据工艺要求配送物料的方法,应指出的是,以上描述和图示仅为示例,而不是对本发明的限制。在本发明的其他实施例中,该方法可具有更多、更少或不同的步骤,且各步骤之间的顺序、包含和功能等关系可以与所描述和图示的不同。例如,有些步骤可拆分为多个步骤,多个步骤可合并为一个更大的步骤,等等。所有这些变化都处于本发明的精神和范围之内。

69.根据本发明的实施例的自动依据工艺要求配送物料的技术方案,利用物联网和无线通讯技术、物料编码识别将装配过程中的物料使用与工艺文件要求相关联,确保了装配过程与工艺要求保持一致,提高了装配的准确性,以及每一台整机装配物料的可追溯性,减少了人为失误的影响,提升了产品质量。

70.虽然本发明已经通过实施例披露如上,但本发明并非限定于此。本领域技术人员

在不脱离本发明的精神和范围内所作的各种变动与修改,均应纳入本发明的保护范围,本发明的保护范围仅以权利要求的语言及其等价语言所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1