一种基于多物理场耦合的直驱进给轴热误差建模方法

1.本发明属于数控机床加工精度技术领域,涉及一种基于多物理场耦合的直驱进给轴热误差建模方法。

背景技术:

2.直线电机驱动的进给轴具有加速度大、速度快、响应时间短、精度高等优点且无需中间传递环节,能实现“直接驱动”,在机床进给驱动方面具有广阔的应用前景。

3.然而在高速环境下,相比滚珠丝杠传动系统,直驱进给轴系统会产生更多热量,特殊的开放式结构会直接引起外部组件的热变形,影响系统的定位精度。热变形引起的热误差是影响机床进给轴精度的重要原因之一。因此,有必要研究直驱进给系统的热误差模型。

4.虽然有大量关于滚珠丝杠传动系统的热误差研究,但直驱进给轴系统在结构上与滚珠丝杠传动系统存在较大的差异,而且直线电机的发热机理比旋转电机更加复杂,因此这些研究方法并不适用于直驱进给轴。除此之外,传统的有限元法和热阻网络法都很难得到一个显示的解析解,不利于将模型嵌入数控系统实时补偿。

技术实现要素:

5.本发明为克服现有技术不足,提供一种基于多物理场耦合的直驱进给轴热误差建模方法。该方法根据误差机理建模,综合考虑了直驱进给轴在实际工况中电磁场、热场和流场的耦合作用,建立了显示的解析函数,能反映热误差变化的全过程。

6.一种基于多物理场耦合的直驱进给轴热误差建模方法包含如下步骤:

7.一、直驱进给轴的温度场建模,得到基于多场耦合的偏微分方程;

[0008][0009]

其中,t为直驱进给轴表面温度,是待求函数;t为运动时间;ρc=ρc,c为比热容,ρ为密度;h为对流散热系数;a为散热面积;t

f0

为环境温度;η为耗散率;pj为电磁损耗;y为直驱进给轴的位置;a为热扩散系数;

[0010]

二、对基于多场耦合的偏微分方程求解,得到温度场方程;

[0011]

三、基于膨胀理论,建立直驱进给轴的热误差模型;

[0012][0013]

将整个进给滑台等分,每段长度记为

△

l,记每段的中点为pi(i=1,2,3......,m),进给轴每段各向同性,各段热膨胀系数α

l

都相同,引入修正系数ξ,取为每段温度对时间的函数。

[0014]

本发明相比现有技术的有益效果是:

[0015]

本发明研究了电磁-热-流场耦合下进给轴的温度特性,并基于热膨胀理论建立了

直驱进给轴的热误差模型。针对多物理场耦合中建立的难以求解的偏微分方程,提出了一种简化的耦合方程求解方法,可以求解出显示的解析解,得到以时间和位置为自变量的热误差函数模型。该模型具有明确且相对简单的表达式,可以嵌入数控模型中实时补偿。基于热误差机理的建模方法,相较与经验建模,模型的理论性和鲁棒性更强,通过少量的测量数据就可以实现高精度预测,预测误差在

±

1um之内。

[0016]

下面结合附图和实施例对本发明的技术方案作进一步地说明:

附图说明

[0017]

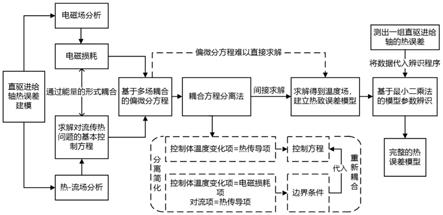

图1为本发明的基于多物理场耦合的直驱进给轴热误差建模方法的过程图;

[0018]

图2为电磁场的分析过程图;

[0019]

图3为热-流场的分析过程图;

[0020]

图4为耦合方程分离法流程图;

[0021]

图5为直驱进给轴结构的简化图;

[0022]

图6为参数辨识程序的流程图;

[0023]

图7为实施例中测量直驱进给轴热误差的实验图;

[0024]

图8为实施例中直驱进给轴热误差模型预测值与实际值的对比图;

[0025]

图9为实施例中直驱进给轴热误差模型分布云图。

具体实施方式

[0026]

参见图1所示,本实施方式的一种基于多物理场耦合的直驱进给轴热误差建模方法包含如下步骤:

[0027]

一、直驱进给轴的温度场建模,得到基于多场耦合的偏微分方程:

[0028][0029]

其中,t为直驱进给轴表面温度,是待求函数;t为运动时间;ρc=ρc,c为比热容,ρ为密度;h为对流散热系数;a为散热面积;t

f0

为环境温度;η为耗散率;pj为电磁损耗;y为直驱进给轴的位置;a为热扩散系数;

[0030]

建立能反应直驱进给轴温度变化的偏微分方程过程中,在进行热分析时,综合考虑热源产热、进给轴的滑台导热和空气对流散热等因素,分别涉及到对电磁场、热场和流场的研究,为了分析温度场,需要综合考虑上述问题,因此,在进行热分析时,首先需要分析直线电机的电磁场,接着考虑由热-流场引起的扩热和散热问题,综合考虑三个物理场相互耦合;

[0031]

二、对基于多场耦合的偏微分方程求解,得到温度场方程;

[0032]

三、基于膨胀理论,建立直驱进给轴的热误差模型;

[0033][0034]

根据求解得到的温度场,基于热膨胀理论,建立直驱进给轴的热误差模型,将整个进给滑台m等分,每段长度记为

△

l,记每段的中点为pi(i=1,2,3......,m),如图5所示,直

驱进给轴每段各向同性,各段热膨胀系数α

l

都相同,考虑到温度变化对热膨胀系数会产生影响,引入修正系数ξ,取为每段温度对时间的函数,则直驱进给轴正向热变形可以简化为上述热误差模型;

[0035]

步骤二中:基于多场耦合的偏微分方程的建立过程为:

[0036]

a、分析直线电机的电磁场

[0037]

电磁场的分析步骤如图2所示,根据麦克斯韦方程组和通电绕组在气隙产生的行波磁场,可求出直线电机初级绕组产生的磁场b和电场e;永磁直线电机的热源来源于电磁场的电磁损耗,为了计算热源产生的热量,需要分析电磁场的能量;

[0038]

在已知h和e的情况下,可用坡印廷矢量s来表示电磁场的能量密度,分析电磁场的能量变化,将坡印廷矢量s展开:

[0039][0040]

其中,表示坡印廷矢量的积分形式;表示单位时间内减少的电磁能量,w表示电磁场的总能量;表示在体积v内产生的电磁损耗,j表示电流密度,表示电阻率;表示体积v内电源提供的能量,ee表示局外场强;

[0041]

从电磁能量中分离出电磁场的电磁损耗:

[0042][0043]

电磁损耗根据电机的结构,可分为铜损失和铁芯损失,因电磁损耗以铜损失为主要热源:

[0044][0045]

其中,i表示电流;r

cu

表示铜阻;为电阻随温度的变化系数;

△

t为温度变化;

[0046]

b、分析直线电机的热流场;

[0047]

热场-流场的分析步骤如图3所示,根据纳维-斯托克斯方程(n-s方程)和能量守恒方程,求解对流传热问题的基本控制方程(n-s方程和能量守恒方程):

[0048]

:

[0049]

式中,ρ为流体密度;v为流体速度;f为流体的体积力;p为流体的压强;μ为动力粘度;e为流体的总能量(动能和内能);τ

ij

为流体的表面力;qr为内热源;

[0050]

电磁-热-流场相互作用是一个复杂的过程,为了实现多物理的耦合作用,可以在热-流场的控制方程中加入电磁能量通量,实现能量的平衡和耦合。对于一维进给轴,可以

简化为一维、稳态、不可压缩、无内热源问题,并且只考虑电磁项中的电磁损耗,忽略流体的动能、表面力、体积力的影响;对于一维直驱进给轴简化后的方程为:

[0051][0052]

其中,t为直驱进给轴表面温度,是待求函数;t为运动时间;ρc=ρc,c为比热容,ρ为密度;h为对流散热系数;a为散热面积;t

f0

为环境温度;η为耗散率;pj为电磁损耗,y为直驱进给轴的位置,a为热扩散系数。

[0053]

进一步地,为求解得到温度场方程,提出一种简化的耦合方程求解法,用于求解得到的偏微分方程,考虑到热误差建模的目的是将模型嵌入数控系统以补偿热误差,因此需要一个具有明确且相对简单的表达式来达到实时补偿的目的。因此,结合实际导热和对流传热过程的机理提出了一种耦合分离法,分析步骤如图4所示:

[0054]

首先将耦合方程分离,得到电磁损耗方程、对流传热方程和导热方程,分别与三个物理场对应;其次求解出电磁耗散方程和对流传热方程,将它们作为边界条件代入导热方程,从而求解得到温度场方程。

[0055]

首先,由于电磁场的传播速度很快,可认为电磁损耗产生的热量在进给轴内是均匀分布的,同时在开始工作阶段,产热要比热传导和热对流的作用更明显,可认为在开始的产热阶段只有电磁场的作用,将电磁损耗方程从式(4)中分离:

[0056][0057]

求解式(5)得到产热阶段,进给轴的温度随时间的变化:

[0058][0059]

当直驱进给轴达到热稳态后,由于热传导的作用不再那么明显,导致滑台内各区间的温度不再随时间变化,同时直线电机发热也达到饱和状态,这时可认为只有流场的作用,对流传热方程从式(4)中分离得到式(7)

[0060][0061]

求解式(7),可得到稳态阶段,空气对流散热导致进给轴温度随位置的变化为:

[0062]

t

br

(y)=c2·eχ

·y+c1·

e-χ

·y+t

fo

ꢀꢀ

(8)

[0063]

其中,c1和c2为待辨识参数;

[0064]

考虑温度上升阶段,由于这时热传导效率是最高的,温度的变化同时受到时间和位置的影响,将导热方程从式(4)中分离:

[0065][0066]

将式(6)和式(8)作为边界条件:t(0,t)=t

br

;t(y,0)=tf代入式(9)求解,可得到电磁热三场耦合下的直驱进给轴的温度场:

[0067]

t(t,y)=t

br

+erf(θ)

·

(t

f-t

br

)

ꢀꢀꢀ

(10)

[0068]

其中,erf(θ)为高斯误差函数,

[0069]

通过上述方法,实现了控制方程的快速分离与耦合,避免了求解复杂的偏微分方程,这样的解法不仅可以得到显示的解析解,而且在物理上也有明确的含义。

[0070]

进一步地,使用激光干涉仪测量直驱进给轴的热误差,根据测得的数据,基于最小二乘算法,辨识出热误差模型中的待辨识参数,得到完整的热误差模型。求出四个待辨识参数ξ、η、c1、c2的值,辨识程序的步骤图如图6所示。

[0071]

实施例

[0072]

本实施案例在一台直线电机驱动的进给轴(型号:wanto-mt140-c2-832-cp2-3)上进行操作,使用激光干涉仪测量热误差,如图7所示,pc发出控制指令,通过控制器驱动直线电机往复运动。然后用激光干涉仪和温度传感器测量直驱进给轴(lmdfs)的定位误差和环境温度,并将测量的数据实时反馈给pc。具体步骤如下:

[0073]

(1)保持室内温度恒定,使用激光干涉仪测量直驱进给轴的原始误差err0。滑台的全长为0.8m,以0.05m为间隔,总共测量16个点的定位误差。

[0074]

(2)直驱进给轴连续工作20分钟、50分钟、80分钟、110分钟、170分钟、230分钟后,重复步骤(1),分别测出对应时间的误差,一共六组数据(err1~err6),将这六组数据分别减去原始误差err0,得到热误差矩阵errd。

[0075]

(3)将热误差矩阵输入到辨识程序中(图6所示),即可以辨识出热误差模型中的四个参数ξ、η、c1、c2的值。图8显示为直驱进给轴热误差模型的预测值与实际值关系(上图表示直驱进给轴热误差测量值,中图表示热误差建模与测量数据的对比,下图表示基于中间图的热误差建模与测量的均方根误差的对比),两者之间的均方根误差(rmse)在1um以内,图9展示了使用本方法建立的热误差分布云图。

[0076]

实验说明基于多物理场耦合的直驱进给轴热误差模型与实际值较为吻合,该方法能够高效准确预测直驱进给轴热误差,为直驱进给轴的精确补偿提供理论保障,能整体提高机床的加工精度。

[0077]

本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可以利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例,均仍属本发明技术方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1