一种基于广义粗糙度的旋转圆盘表面等效建模方法

1.本发明属于旋转圆盘技术领域,具体涉及一种基于广义粗糙度的旋转圆盘表面等效建模方法。

背景技术:

2.多年以来,旋转圆盘表面的流动问题一直是流体力学研究的热门问题。研究旋转圆盘表面主要是为了通过观察其表面的流动特性,进而发现其边界层的变化情况。虽然理论研究通常将模型理想化成光滑表面,但现实生活中并不存在完全光滑的表面,即使是很小量级的粗糙度对物体表面流场影响也是巨大的。因此对非光滑物体表面流场研究就显得很有必要。

3.目前的研究主要集中在对具有同心沟槽、波浪形表面或采用仿生学表面的圆盘进行研究,如果将上述几种表面等应用到工程实际,可能会对现有物体外表造成较大的破坏,也增加了加工难度。

技术实现要素:

4.有鉴于此,本发明提供了一种基于广义粗糙度的旋转圆盘表面等效建模方法,采用了等效粗糙高度来模拟圆盘表面的不光滑情况,能够为探究不光滑表面流动的变化提供参考。

5.本发明是通过下述技术方案实现的:

6.一种基于广义粗糙度的旋转圆盘表面等效建模方法,具体步骤如下:

7.步骤一,对待进行表面流场分析的旋转圆盘及其周围的流场进行建模,形成二维旋转轴对称模型,并设置所述二维旋转轴对称模型的边界条件及设置旋转圆盘的转速ω及等效粗糙高度ks;

8.步骤二,对所述二维旋转轴对称模型进行仿真计算,得到旋转圆盘表面流场的湍流强度,并找到在步骤一设置的旋转圆盘的转速ω及等效粗糙高度ks条件下的旋转圆盘的流边界层的转捩点的径向位置r;

9.步骤三,旋转圆盘的转速ω不变,设置不同的等效粗糙高度ks后,重复步骤二,得到在旋转圆盘的转速ω下,不同的等效粗糙高度ks对应的转捩点的径向位置r;

10.步骤四,在步骤三的所有转捩点的径向位置r中,找到最大的转捩点的径向位置r对应的等效粗糙高度ks,该等效粗糙高度ks即为旋转圆盘的转速ω下最优的等效粗糙高度ks;将该最优的等效粗糙高度ks设置为所述二维旋转轴对称模型的参数后,进行后续的旋转圆盘表面流场分析,可模拟得到真实的旋转圆盘表面的流动特性。

11.进一步的,在步骤四之后,改变旋转圆盘的转速ω,重复步骤二至步骤四,得到不同等效粗糙高度、不同转速的旋转圆盘表面流动特性,并确定了不同旋转圆盘的转速ω下的边界层转捩点的径向位置。

12.进一步的,在步骤一至步骤三中,采用fluent仿真软件对旋转圆盘及其周围的流

场进行建模及仿真。

13.进一步的,在步骤一中,对所述二维旋转轴对称模型进行网格划分,并对所述旋转圆盘所在区域的网格进行加密处理。

14.进一步的,在步骤二中的流边界层的转捩点的径向位置r处,在所述转捩点的径向位置r一侧的流体流动的湍流强度部分高于1%,而所述转捩点的径向位置r另一侧的流体流动的湍流强度均低于1%。

15.进一步的,在步骤三中,分析等效粗糙高度ks与转捩点的径向位置r之间的关系;即随着ks的增大,转捩点的径向位置r逐渐增大,但当ks增大到一定程度,转捩点的径向位置r逐渐减小,因此存在一个最大的转捩点的径向位置。

16.有益效果:

17.(1)本发明采用了等效粗糙高度来模拟圆盘表面的不光滑情况,即采用了更具普适意义的等效粗糙度进行了仿真分析,完善了粗糙度形式对流动影响的研究,可行性强,相较于其他减阻降噪的方法,更容易在工程应用上实现(即在物体表面均匀喷涂颗粒或将表面打磨成一定粗糙度),降低了生产制造的成本,完善了粗糙高度对边界层转捩影响的研究,适当的粗糙表面有助于维持表面流场的稳定,利用得当的话甚至可以实现减租降噪的效果;同时,本发明通过计算流体力学方法研究不光滑旋转圆盘表面流场边界层转捩现象,分析了确定转捩点的方法,可以快速的得到固定转速下对应的最优的等效粗糙度。

18.(2)本发明可以得到不同等效粗糙高度、不同转速的圆盘表面流动特性,并确定了边界层转捩点位置,通过对比转捩点位置、粗糙高度以及转速之间的关系,得到一定转速下对应的最优粗糙高度。

19.(3)本发明使用上手较容易的fluent作为仿真软件,方便大多数人进行仿真研究。

20.(4)本发明对所述旋转圆盘所在区域的网格进行加密处理,在计算边界层相关问题时,能够较为真实的还原二维旋转轴对称模型的边界层(即二维旋转轴对称模型的旋转圆盘)的内部流动变化。

21.(5)本发明以湍流强度为1%作为标准来确定转捩点的径向位置,便于实现和操作。

22.(6)本发明分析等效粗糙高度ks与转捩点的径向位置r之间的关系,便于找到最大的转捩点的径向位置。

附图说明

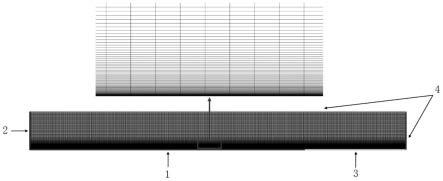

23.图1为本发明的计算域及边界条件;

24.图2为等效粗糙高度示意图;

25.图3为本实施例的湍流强度云图;

26.图4为本实施例的旋转圆盘表面径向速度-径向位置关系图;

27.图5为图4的局部放大图;

28.图6为本实施例的旋转圆盘表面轴向速度-径向位置关系图;

29.图7为图5的局部放大图;

30.图8为等效粗糙高度ks与转捩点的径向位置r关系图;

31.图9为边界层转捩示意图;

32.其中,1-旋转圆盘,2-旋转中心轴,3-对称面,4-压力出口。

具体实施方式

33.下面结合附图并举实施例,对本发明进行详细描述。

34.本实施例提供了一种基于广义粗糙度的旋转圆盘表面等效建模方法,具体步骤如下:

35.步骤一,通过fluent仿真软件对待进行表面流场分析的旋转圆盘及其周围的流场进行建模,考虑几何对称性和边界条件,将所述旋转圆盘及其周围的流场的模型简化为二维旋转轴对称模型;

36.并对所述二维旋转轴对称模型进行网格划分,在计算边界层相关问题时,为了较为真实的还原二维旋转轴对称模型的边界层(即二维旋转轴对称模型的旋转圆盘1)的内部流动变化,因此需要对所述旋转圆盘1所在区域的网格进行加密处理,如图1所示;

37.步骤二,通过fluent仿真软件对所述二维旋转轴对称模型进行仿真环境的选择和边界条件的设置;

38.所述仿真环境的选择为:仿真设置为2d space axisymmetric swirl,采用4方程的transition sst模型,以定常压力基求解器的coupled算法进行数值求解,分别对压力、力矩以及角速度采用二阶离散格式;

39.参见附图1,所述边界条件的设置为:在仿真软件内将旋转圆盘1定义成wall(即图1矩形的下底边),将旋转圆盘1的旋转中心轴2定义为axis(即图1矩形的左侧边),并对图1的计算域进行旋转平移,使得旋转中心轴2与fluent里的x轴重合;旋转圆盘1与计算域边界之间定义成symmetry(即对称面3,即图1矩形的下底边),旋转圆盘1周围的流体出口定义为pressure-outlet(即压力出口4,即图1矩形的上底边和右侧边);此外,还对wall进行单独设置,在wall motion里选择moving wall,然后设置旋转角速度,即设置旋转圆盘1的转速ω=65rad/s;在仿真软件的sand-grain roughness模块设置roughness height,即设置等效粗糙高度ks=0.18mm,参见附图2;

40.步骤三,通过fluent仿真软件对所述二维旋转轴对称模型进行仿真计算,得到旋转圆盘1表面流场的湍流强度云图;并截取出湍流强度为0%-1%的部分湍流强度云图(如图3所示),图3展示了湍流强度低于1%的流动在流体域中的分布,图3中的白色虚线表示的是旋转圆盘1的半径r=49.7mm所在位置,从图3的局部放大图中可知,在白色虚线右侧的位置就开始出现了空白区域,这个空白区域即是流体流动的湍流强度部分高于1%,而白色虚线左侧位置的流体流动的湍流强度均低于1%;

41.因此,当旋转圆盘1的转速ω=65rad/s,等效粗糙高度ks=0.18mm时,将r=49.7mm确定为旋转圆盘1的流边界层的转捩点的径向位置;

42.步骤四,在转速ω=65rad/s的基础上,分析等效粗糙高度ks与转捩点的径向位置之间的关系;

43.图4和图5展示了在等效粗糙高度ks=0.18mm时的旋转圆盘1表面上径向速度分布,从整体图中可以看到在r为0-0.06m这一段速度曲线,旋转圆盘1表面径向速度出现了一个先增后减的明显变化,这时该段速度曲线上出现了驻点,通过局部放大图(如图5所示)可知,该段速度曲线在r=0.0505m的位置产生了第一个驻点,该驻点的位置与旋转圆盘1的流

边界层转捩点的径向位置r=0.0497m几乎重叠;而旋转圆盘表面径向速度的这种变化是由于这段区域旋转圆盘流边界层发生了转捩,在边界层内形成许多细小的旋流,旋流的流动方向转变,宏观上表现为旋转圆盘流径向速度有减小趋势,使得其径向速度曲线出现驻点。

44.图6和图7展示了在等效粗糙高度ks=0.18mm时的旋转圆盘1表面上轴向速度的分布,可以在整体图中看到轴向速度曲线第一次剧烈变化是在r:0.05-0.07m这一段位置,出现了一个跳跃式的由负变正的变化;由于速度的正负代表着速度方向,因此出现该变化表示速度由负变正时的轴向速度发生了方向的倒转;通过局部放大图(如图7所示)可知,速度方向在r为0.049-0.051m这一段发生的倒转,该倒转的位置与旋转圆盘1的流边界层转捩点的径向位置r=0.0497m几乎重叠;而旋转圆盘表面轴向速度的这种变化是由于这段区域旋转圆盘流边界层发生了转捩,在边界层内形成许多细小的旋流,而这些细小的旋流在小尺度下可以表现出轴向速度倒转的情况,因此在r为0.049-0.051m处会发生轴向速度方向的倒转;

45.引入转捩点雷诺数re,计算公式为:

[0046][0047]

其中r为转捩点所在的径向位置,ω为旋转圆盘1的转速,υ为定值,为20℃下水的运动粘度1.006

×

10-6

m2/s;

[0048]

旋转圆盘的转速ω不变,设置不同的ks后,重复步骤三,得到在旋转圆盘1的转速ω=65rad/s时,不同的ks对应的转捩点的径向位置r和转捩点雷诺数re,如下表所示:

[0049]

表1转捩点的径向位置和转捩点雷诺数

[0050][0051]

根据表1可知,随着ks的增大,转捩点的径向位置也在沿旋转圆盘1的径向外移,即转捩点的径向位置逐渐增大,但当ks增大到一定程度,如ks=0.18mm后,转捩点的径向位置将不再外移,而是向内缩,即转捩点的径向位置逐渐减小,如附图8所示;图中可以清楚的观察到这条折线存在一个最高点,即存在一个最大转捩点的径向位置;

[0052]

步骤五,参见附图9,显示了边界层内流体流动由层流向湍流的变化过程,为了能最大程度的减小阻力,应尽可能的去保持物体表面流体的层流流动,也就是说,可以通过让转捩点外移的方式来保持层流,减小物体所受阻力;转捩点延迟得越靠外,减阻效果越好。

[0053]

因此,在旋转圆盘1的转速一定时,存在一个特定的表面粗糙高度ks使得其边界层转捩点的径向位置最大程度的外移,最大程度的远离旋转圆盘1的圆心,即使得转捩点的径向位置最大,该最大的转捩点的径向位置对应的表面粗糙高度ks即为最优的表面粗糙高度ks;在本实施例中,旋转圆盘1的转速ω=65rad/s时,最优的表面粗糙高度ks=0.18mm;将该最优的等效粗糙高度ks设置为所述二维旋转轴对称模型的参数后,可将该设置有等效粗糙高度ks的旋转圆盘表面等效为真实的旋转圆盘表面,以进行后续的旋转圆盘表面流场分析,最后可模拟得到真实的旋转圆盘表面的流动特性;最后通过改变旋转圆盘的转速ω,重复步骤三至步骤五,得到不同等效粗糙高度、不同转速的旋转圆盘表面流动特性,并确定了不同旋转圆盘的转速ω下的边界层转捩点的径向位置。

[0054]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1