一种束线机定位分线板及束线机

1.本实用新型涉及电缆导体束绞设备领域,具体涉及一种束线机定位分线板及束线机。

背景技术:

2.为了提高电缆的柔软性,电缆导体常常采用多根单线束绞而成。导体的束绞方式有二种:绞线及束线。

3.绞线又叫做规则绞合,要求每层分别配备一个合适的并线模具以保证单线分层排列。绞线导体外观圆整,绝缘挤出时绝缘厚度及偏芯度相对容易控制,产品质量稳定,但绞线对绞合设备要求复杂,生产效率低。

4.束线又叫不规则绞合,要求所有单线都按同一方向、通过一道并线模进行绞合。束线对绞合设备要求简单,生产效率高,但束线导体不圆整,绝缘挤出时很难保证绝缘厚度均匀,经常出现绝缘平均厚度偏大且最薄处厚度不达标的现象。

5.如果将绞线及束线方法结合来生产电缆导体可以解决绞线生产效率低以及束线生产的电缆导体不圆整、绝缘厚度不均匀的技术问题;但是,目前的束线设备无法将绞线及束线方法结合来生产电缆导体。

技术实现要素:

6.为了克服现有技术中存在的上述技术问题,本发明提供一种束线机定位分线板。所述的束线机定位分线板设置到束线机上后,可以将绞线及束线方法结合来生产电缆导体,可以生产得到具有内束外绞结构的电缆导体。通过在束线机上设置定位分线板来生产电缆导体,其生产效率高,且得到的内束外绞电缆导体外观圆整、生产效率高、绝缘厚度均匀、质量稳定。

7.本发明所要解决的上述技术问题通过以下技术方案予以实现:

8.一种束线机定位分线板,包括板体,所述板体的中间位置设有辅助并线模,所述辅助并线模的周围均匀分布多个绞线定位孔。

9.优选地,所述板体的中心设有辅助并线模。

10.优选地,绞线定位孔的数量≥4个。

11.进一步优选地,绞线定位孔的数量为10~30个。

12.绞线定位孔的具体数量可依据实际绞线生产需要进行确定。

13.优选地,定位孔与绞线的接触面上设置有防护层。

14.进一步优选地,所述的防护层由硬质材料制成。

15.最优选地,所述的硬质材料为陶瓷材料。

16.定位孔与绞线的接触面上设置有防护层可以防止,绞线和定位孔之间的磨损。

17.本发明还提供一种束线机,包括主分线板、并线模、绞笼,其特征在于,在主分线板和并线模之间设置上述结构的束线机定位分线板。

18.优选地,束线机定位分线板与主分线板与并线模之间的距离分别为5

‑

20cm。

19.有益效果:本实用新型创新的开发了束线机定位分线板,该束线机定位分线板通过设置在束线机的主分线板和并线模之间;在电缆导体绞制时,电缆导体内部单线按常规束线方式通过主分线板后进入束线机定位分线板的辅助并线模,电缆导体最外层单线通过主分线板后均匀进入束线机定位分线板的绞线定位孔,接着与内部单线合并于并线模再进入束绞设备的绞笼进行绞制,得到具有内束外绞结构的电缆导体。通过设置本实用新型所述结构的束线机定位分线板,可以将绞线及束线方法结合来生产电缆导体,解决了现有束线机不能实现绞束方法结合来生产电缆导体的问题。通过采用设置有本实用新型所述的定位分线板的束线机来生产电缆导体,其生产效率高,且得到的内束外绞电缆导体外观圆整、生产效率高、绝缘厚度均匀、质量稳定。

附图说明

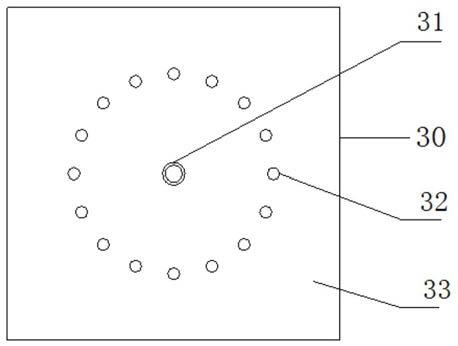

20.图1为本实用新型束线机定位分线板平面示意图。

21.图2为本实用新型束线机定位分线板的a

‑

a剖视位置示意图。

22.图3为本实用新型束线机定位分线板的a

‑

a剖视图。

23.图4为本实用新型束线机的结构示意图。

24.图5为内束外绞电缆导体的结构示意图。

25.图6为内束外绞电缆导体的剖视图。

具体实施方式

26.如图1、2和3所示,一种束线机定位分线板30,包括板体33,板体33的中心设有辅助并线模31,辅助并线模31的周围设有若干绞线定位孔32;绞线定位孔32在以辅助并线模31为中心的圆周上呈均匀分布,其数量可依据实际绞线生产需要进行确定,允许用陶瓷或其他相当硬质材料对绞线定位孔31进行防护处理。

27.以下结合实施例来解释本发明,但实施例对本发明不做任何形式的限定。

28.如图1、2和3所示的一种束线机定位分线板30,包括板体33,板体33的中心设有辅助并线模31,用于对内部单线束合;辅助并线模31的周围设有若干绞线定位孔32,用于对最外层单线定位;绞线定位孔32在以辅助并线模31为中心的圆周上呈均匀分布;绞线定位孔数量可依据实际绞线生产需要进行确定,比如可以是10个、20个、24个或30个。

29.在另一种优选实施例中,绞线定位孔32与绞线的接触面上设置有陶瓷材料的防护层(未图示)。

30.如图4所示的一种束线机,包括在主分线板23、并线模25和绞笼(未图示),以及设置在主分线板23和并线模25之间的束线机定位分线板30,束线机定位分线板30距主分线板23、并线模31的距离分别为8cm、9cm。

31.导体绞制时,27根内部单线21按普通束线方式通过主分线板23后进入束线机定位分线板30中间的辅助并线模31;21根最外层单线22通过主分线板23 后按每孔一根单线且均匀分布方式分别通过束线机定位分线板30上的绞线定位孔32,与27根内部单线21合并于并线模25再进入束线机绞笼(未图示);注意调节并保持最外层单线张力均匀,按正常的束线操作流程进行绞合即可得到图 5和6所示的具有内束外绞结构的电缆导体。所述的内束

外绞电缆导体,其内部为由多根内部单线不规则排列的束线11,束线11外包覆一层由多根最外层单线规则排列的绞线12。

32.通过采用设置有本实用新型所述的定位分线本的束线机来生产电缆导体,其生产效率高,且得到的内束外绞电缆导体外观圆整、生产效率高、绝缘厚度均匀、质量稳定。

技术特征:

1.一种束线机定位分线板,其特征在于,包括板体,所述板体的中间位置设有辅助并线模,所述辅助并线模的周围均匀分布多个绞线定位孔;所述绞线定位孔在以辅助并线模为中心的圆周上呈均匀分布。2.根据权利要求1所述的束线机定位分线板,其特征在于,所述板体的中心设有辅助并线模。3.根据权利要求1所述的束线机定位分线板,其特征在于,绞线定位孔的数量≥4个。4.根据权利要求1所述的束线机定位分线板,其特征在于,绞线定位孔的数量为10~30个。5.根据权利要求1所述的束线机定位分线板,其特征在于,绞线定位孔与绞线的接触面上设置有防护层。6.根据权利要求5所述的束线机定位分线板,其特征在于,所述的防护层由硬质材料制成。7.根据权利要求6所述的束线机定位分线板,其特征在于,所述的硬质材料为陶瓷材料。8.一种束线机,包括主分线板、并线模、绞笼,其特征在于,在主分线板和并线模之间设置如权利要求1~6任一项所述的束线机定位分线板。9.根据权利要求8所述的束线机,其特征在于,束线机定位分线板与主分线板与并线模之间的距离分别为5

‑

20cm。

技术总结

本实用新型涉及电缆导体束绞设备领域,具体公开了一种束线机定位分线板及束线机。所述的束线机定位分线板,包括板体,所述板体的中间位置设有辅助并线模,所述辅助并线模的周围均匀分布多个绞线定位孔。通过设置本实用新型所述结构的束线机定位分线板,可以将绞线及束线方法结合来生产电缆导体,解决了现有束线机不能实现绞束方法结合来生产电缆导体的问题。通过采用设置有本实用新型所述的定位分线本的束线机来生产电缆导体,其生产效率高,且得到的内束外绞电缆导体外观圆整、生产效率高、绝缘厚度均匀、质量稳定。绝缘厚度均匀、质量稳定。绝缘厚度均匀、质量稳定。

技术研发人员:刘梦琴

受保护的技术使用者:衡阳师范学院

技术研发日:2020.07.23

技术公布日:2021/10/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1