用于确定极柱脱模角度的仿真结构及确定方法与流程

1.本发明属于蓄电池制造技术领域,涉及蓄电池极柱密封,具体涉及一种用于确定极柱脱模角度的仿真结构及确定方法。

背景技术:

2.蓄电池是将电能转化为化学能、化学能转化为电能的产品,电池内部含有铅极板和稀硫酸等,而且蓄电池为免维护,通过一个安全阀与外边连接排气。当电池内部达到一定压力时,安全阀才开启排气。蓄电池设有连接外边的端子,端子通过极柱连接电池内部,极柱与电池盖连接处通常采用密封圈密封,再注入环氧树脂加固密封即可。因为电池内部有气体压力,如果极柱与中盖之间密封不好,后期会造成端子处爬酸腐蚀。目前常见的导致极柱与中盖之间密封不好的原因为密封圈与极柱之间匹配度不是太好。这是因为,铸焊时为了极柱方便脱模,极柱脱模角度过大,导致密封圈与极柱之间匹配度不高,使用过程中,在极柱在斜坡面的作用下密封圈上翘,从而影响密封圈与极柱的密封效果。

技术实现要素:

3.针对现有技术的不足,本发明的目的在于提供一种用于确定极柱脱模角度的仿真结构,使用该仿真结构,通过模拟使用环境,筛选出极柱最合适的脱模角度,在该角度下,既方便极柱脱模,又可以防止因密封圈上翘造成的密封差的问题。

4.本发明是通过以下技术方案实现的:用于确定极柱脱模角度的仿真结构,包括仿真中盖、仿真极柱组件以及密封圈;所述仿真极柱组件包括底座以及设于底座的仿真极柱,所述仿真中盖设有供所述仿真极柱穿过的通孔,所述通孔内壁设有与所述密封圈匹配的限位凸台,所述密封圈套设于所述仿真极柱外周。

5.用上述仿真结构,模拟实际的密封圈与极柱的配合情况,密封圈套设于仿真极柱外周,与限位凸台匹配之后,向通孔中倒入环氧树脂胶水,放置在树脂固化窑中固化,固化后测量密封圈上翘距离,以判断所使用的脱模角度的极柱与密封圈的配合度。

6.进一步的,所述仿真中盖远离所述底座的一端设有一圈向外延伸的轴肩台,通过手持设置的轴肩台,方便将仿真中盖与仿真极柱组件分离。

7.进一步的,所述仿真极柱底端与所述底座的连接处设有横向透气孔,所述仿真极柱中心设有纵向透气孔,所述纵向透气孔与所述横向透气孔连通。通过透气孔的设置,用于仿真结构在实验过程中,仿真中盖与仿真极柱组件形成的密闭空腔中气体的排出,排除了内部压力的干扰,确保了实验数据的准确性。

8.进一步的,所述纵向透气孔与所述横向透气孔连通时,形成倒t型透气孔。

9.进一步的,所述仿真极柱的脱模角度为2

°

~6

°

,通常,极柱脱模角度最小不能小于2

°

,在此前提下,脱模角度越大越方便脱模,但是,脱模角度越大密封圈上翘的概率越大,因此,本发明设置脱模角度为2

°

~6

°

的多个极柱进行验证筛选最合适的脱模角度的极柱。

10.进一步的,所述通孔靠近所述底座一端的内壁直径为8~12mm,适合用于验证市面上常见的电池容量12~52a

·

h的电池的极柱密封情况。

11.本发明的有益效果为:通过本发明的仿真结构模拟实际的电池极柱密封,并进行固化试验,确定极柱的优选脱模角度,在此角度下既方便极柱脱模,又防止密封圈上翘造成的密封质量问题。

12.对于不同的产品,使用对应产品的仿真极柱与密封圈,都可以通过仿真得出优选方案,为研发新产品提供了依据,同时节约了验证时间和实物成本投入。

附图说明

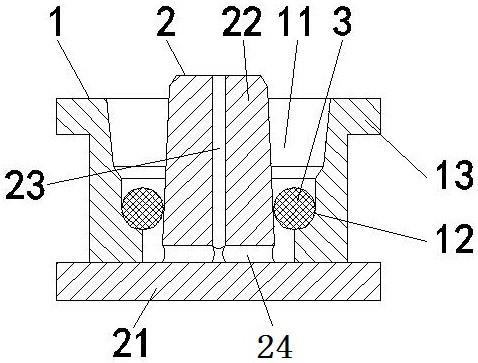

13.图1为本发明的主视剖视示意图;图2为本发明的俯视示意图;其中,1

‑

仿真中盖,11

‑

通孔,12

‑

限位台,13

‑

轴肩台,2

‑

仿真极柱组件,21

‑

底座,22

‑

仿真极柱,23

‑

纵向透气孔,24

‑

轴向透气孔,3

‑

密封圈。

具体实施方式

14.实施例1下面结合图1和图2通过具体实施例对本发明做进一步的说明。

15.如图1所示,用于确定极柱脱模角度的仿真结构,包括仿真中盖1、仿真极柱组件2以及密封圈3;仿真极柱组件2包括底座21以及设于底座21的仿真极柱22,仿真中盖1设有供仿真极柱21穿过的通孔11,通孔11内壁设有与密封圈3匹配的限位凸台12,密封圈3套设于仿真极柱22外周。

16.本实施例中仿真中盖1远离底座21的一端设有一圈向外延伸的轴肩台13,方便手动将仿真中盖与仿真极柱组件分离。

17.本实施例中仿真极柱21底端与底座的连接处设有横向透气孔24,仿真极柱中心设有纵向透气孔23,纵向透气孔23与横向透气孔24连通,形成倒t型透气孔。

18.本实施例中通孔11靠近底座21一端的内壁直径为8.5mm,配套使用的是12a

·

h的电池的仿真极柱和密封圈。

19.本实施例中的设置脱模角度分别为2

°

、3

°

、4

°

、5

°

、6

°

五个仿真极柱,在五个仿真极柱上压上对应的同一种密封圈,与限位凸台匹配之后,向通孔中倒入环氧树脂胶水,放置在树脂固化窑(型号:hx

‑

s

‑

11,江苏华兴电气科技有限公司)中固化,固化时,温度为50

‑

60℃,通过固化窑链条传送过程中的抖动实现对样品的震动处理,样品加温时间为45

‑

60min,固化后测量密封圈上翘距离,测量结果如表1所示,以判断所使用的脱模角度的极柱与密封圈的配合度并筛选合适的脱模角度。

20.表1脱模角度2

°3°4°5°6°

上翘距离mm<0.1<0.1<0.5<0.8<1.1通过表1看出,脱模角度越大,密封圈上翘的概率越大,本发明考虑到极柱脱模优选极柱脱模角度为3

°

。

21.上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的

人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

技术特征:

1.用于确定极柱脱模角度的仿真结构,其特征在于,包括仿真中盖(1)、仿真极柱组件(2)以及密封圈(3);所述仿真极柱组件(2)包括底座(21)以及设于底座(21)的仿真极柱(22),所述仿真中盖(1)设有供所述仿真极柱(21)穿过的通孔(11),所述通孔(11)内壁设有与所述密封圈(3)匹配的限位凸台(12),所述密封圈(3)套设于所述仿真极柱(22)外周。2.根据权利要求1所述的用于确定极柱脱模角度的仿真结构,其特征在于:所述仿真中盖(1)远离所述底座(21)的一端设有一圈向外延伸的轴肩台(13)。3.根据权利要求1所述的用于确定极柱脱模角度的仿真结构,其特征在于:所述仿真极柱(21)底端与所述底座的连接处设有横向透气孔(24),所述仿真极柱中心设有纵向透气孔(23),所述纵向透气孔(23)与所述横向透气孔(24)连通。4.根据权利要求3所述的用于确定极柱脱模角度的仿真结构,其特征在于:所述纵向透气孔(23)与所述横向透气孔(24)连通时,形成倒t型透气孔。5.根据权利要求1所述的用于确定极柱脱模角度的仿真结构,其特征在于:所述仿真极柱(22)的脱模角度为2

°

~6

°

。6.根据权利要求1所述的用于确定极柱脱模角度的仿真结构,其特征在于:所述通孔(11)靠近所述底座(21)一端的内壁直径为8~12mm。7.用如权利要求1

‑

6任意一项所述的仿真结构确定极柱脱模角度的方法,其特征在于,包括以下步骤,在仿真极柱上压上密封圈,密封圈与限位凸台匹配之后,向通孔中倒入环氧树脂胶水,放置在树脂固化窑中固化,固化时,固化后测量密封圈上翘距离。8.根据权利要求7所述的确定极柱脱模角度的方法,其特征在于:所述固化的时候,温度为50

‑

60℃,加温时间为45

‑

60min。

技术总结

本发明公开了一种用于确定极柱脱模角度的仿真结构及确定方法,仿真结构包括仿真中盖、仿真极柱组件以及密封圈;所述仿真极柱组件包括底座以及设于底座的仿真极柱,所述仿真中盖设有供所述仿真极柱穿过的通孔,所述通孔内壁设有与所述密封圈匹配的限位凸台。通过本发明的仿真结构模拟实际的电池极柱密封,并进行固化试验,确定极柱的优选脱模角度,在此角度下既方便极柱脱模,又防止密封圈上翘造成的密封质量问题。对于不同的产品,使用对应产品的仿真极柱与密封圈,都可以通过仿真得出优选方案,为研发新产品提供了依据,同时节约了验证时间和实物成本投入。证时间和实物成本投入。证时间和实物成本投入。

技术研发人员:李明钧 李军 胡国柱

受保护的技术使用者:浙江天能电池江苏新能源有限公司 天能集团江苏特种电源有限公司 天能集团江苏科技有限公司

技术研发日:2021.06.11

技术公布日:2021/9/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1