一种方形金属外壳锂离子电池及其装配工艺的制作方法

1.本发明属于锂离子电池技术领域,具体涉及一种方形金属外壳锂离子电池及其装配工艺。

背景技术:

2.锂离子电池以其特有的优势,在新能源领域得以广泛应用,随着新能源汽车的发展,对锂离子电池的能量密度及安全性的要求越来越高,对于高长宽比的电池来说,在能量密度及安全性方面都较有优势。

3.高长宽比电池一般为异侧出极耳,正、负两个盖板,现有的装配工艺主要有两种,一种是先将芯包与负极盖板焊接在一起,正极极耳焊接较长的连接片,再通过麦拉膜将芯包与负极盖板定型,而后入壳,再将正极连接片与正极盖板焊接;另一种装配工艺为将芯包与正、负极盖板焊接后,用麦拉膜将芯包与正、负极盖板定型,再入壳。第一种装配工艺由于在入壳后将芯包与正极盖板焊接,且需要焊接较长的连接片,而造成电芯的空间利用率低,连接片一般为软连接,成本较高。第二种装配工艺由于先将正、负极盖板与芯包焊接在一起后再入壳,这需要严格控制芯包尺寸,设备的精度要求也比较高,一般较难做到。

技术实现要素:

4.本发明的目的是提供一种方形金属外壳锂离子电池及其装配工艺,简化高长宽比电池的装配工艺,降低成本,还可实现电池内部温度的控制。

5.本发明解决上述问题所采用的技术方案为:一种方形金属外壳锂离子电池,所述金属外壳为铝合金外壳或铁合金外壳,所述锂离子电池的正极盖板或负极盖板上设有冲压凸台的极柱,所述锂离子电池的正极极耳或负极极耳经连接片焊接在金属外壳的壳体内壁上。

6.一种方形金属外壳锂离子电池的装配工艺,所述金属外壳为铝合金外壳,包括以下步骤:(1)负极盖板焊接:将芯包的负极极耳与负极盖板焊接;(2)正极连接片焊接:将芯包的正极极耳与正极连接片焊接;(3)正极绝缘:采用绝缘支架将正极极耳防护起来;(4)定型:采用绝缘膜将芯包、负极盖板、正极绝缘支架固定在一起;(5)入壳:将步骤(4)定型后的芯包,从正极侧进入金属外壳内;(6)负极盖板与壳体焊接:通过顶焊或侧焊将金属外壳与负极盖板焊接;(7)正极汇流焊接:经穿透焊将正极连接片与金属外壳的壳体内壁焊接;(8)正极盖板焊接:通过顶焊或侧焊经激光焊将正极盖板与金属外壳焊接在一起。

7.优选的,步骤(1)中焊接方式为激光焊接,步骤(2)中焊接方式为激光或超声焊接,步骤(6)中焊接方式为激光焊,步骤(7)中焊接方式为激光焊。

8.一种方形金属外壳锂离子电池的装配工艺,所述金属外壳为铁合金外壳,包括以

下步骤:(1)正极盖板焊接:将芯包的正极极耳与正极盖板焊接;(2)负极连接片焊接:将芯包的负极极耳与负极连接片焊接;(3)负极绝缘:采用绝缘支架将负极极耳防护起来;(4)定型:采用绝缘膜将芯包、正极盖板、负极绝缘支架固定在一起;(5)入壳:将步骤(4)定型后的芯包,从负极侧进入金属外壳内;(6)正极盖板与壳体焊接:通过顶焊或侧焊将金属外壳与正极盖板焊接;(7)负极汇流焊接:经激光或点焊将负极连接片与金属外壳的壳体内壁焊接在一起;(8)负极盖板焊接:通过顶焊或侧焊将正极盖板与金属外壳焊接在一起。

9.优选的,步骤(1)中焊接方式为激光焊接,步骤(2)中焊接方式为激光、超声焊接或点焊接,步骤(6)中焊接方式为激光焊,步骤(7)中焊接方式为激光焊。

10.与现有技术相比,本发明的优点在于:现有技术中极柱与盖板需进行绝缘且密封,加工工序繁琐,成本高,且存在一定的隐患,本发明的正极盖板或负极盖板上设有冲压凸台作为极柱,不仅使得极柱加工工序简单,省去了密封圈、绝缘垫,成本低,且将极耳经连接片与金属外壳焊接,金属外壳与盖板连接,进而使得连接片与极柱连接,简化高长宽比电池的装配工艺,且由于电池的正极或负极一极直接与外壳导通,可以将电芯内部的热量通过极耳较快的传递到外壳上,可以较好的实现电池内部温度的控制。

附图说明

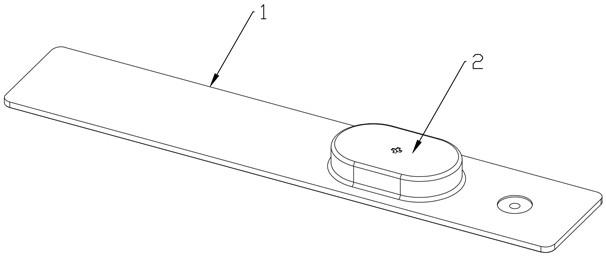

11.图1为本发明实施例1中正极盖板的结构示意图。

12.图2为本发明实施例2中负极盖板的结构示意图。

13.其中,1为正极盖板,2为正极极柱,3为负极盖板,4为负极极柱。

具体实施方式

14.以下结合实施例对本发明作进一步详细描述。

15.实施例1如图1所示,本发明实施例1中正极盖板的结构示意图。

16.一种方形金属外壳锂离子电池,所述金属外壳为铝合金外壳,所述锂离子电池的正极盖板上设有冲压凸台的正极极柱,所述锂离子电池的正极极耳经连接片焊接在金属外壳的壳体内壁上。

17.一种方形金属外壳锂离子电池的装配工艺,所述金属外壳为铝合金外壳,包括以下步骤:(1)负极盖板焊接:将芯包的负极极耳与负极盖板激光焊接;(2)正极连接片焊接:将芯包的正极极耳与正极连接片激光焊接;(3)正极绝缘:采用绝缘支架将正极极耳防护起来;(4)定型:采用绝缘膜将芯包、负极盖板、正极绝缘支架固定在一起;(5)入壳:将步骤(4)定型后的芯包,从正极侧进入金属外壳内;

(6)负极盖板与壳体焊接:通过顶焊或侧焊将金属外壳与负极盖板激光焊接;(7)正极汇流焊接:经穿透焊将正极连接片与金属外壳的壳体内壁激光焊接;(8)正极盖板焊接:通过顶焊与侧焊经激光焊将正极盖板与金属外壳焊接在一起。

18.实施例2如图2所示,本发明实施例2中负极盖板的结构示意图。

19.一种方形金属外壳锂离子电池,所述金属外壳铁合金外壳,所述锂离子电池的负极盖板上设有冲压凸台的负极极柱,所述锂离子电池的负极极耳经连接片焊接在金属外壳的壳体内壁上。

20.一种方形金属外壳锂离子电池的装配工艺,所述金属外壳为铁合金外壳,包括以下步骤:(1)正极盖板焊接:将芯包的正极极耳与正极盖板激光焊接;(2)负极连接片焊接:将芯包的负极极耳与负极连接片激光焊接;(3)负极绝缘:采用绝缘支架将负极极耳防护起来;(4)定型:采用绝缘膜将芯包、正极盖板、负极绝缘支架固定在一起;(5)入壳:将步骤(4)定型后的芯包,从负极侧进入金属外壳内;(6)正极盖板与壳体焊接:通过顶焊或侧焊将金属外壳与正极盖板激光焊接;(7)负极汇流焊接:经激光或点焊将负极连接片与金属外壳的壳体内壁激光焊接在一起;(8)负极盖板焊接:通过顶焊或侧焊将正极盖板与金属外壳激光焊接在一起。

21.除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

技术特征:

1.一种方形金属外壳锂离子电池,所述金属外壳为铝合金外壳或铁合金外壳,其特征在于:所述锂离子电池的正极盖板或负极盖板上设有冲压凸台的极柱,所述锂离子电池的正极极耳或负极极耳经连接片焊接在金属外壳的壳体内壁上。2.一种根据权利要求1所述的方形金属外壳锂离子电池的装配工艺,其特征在于:所述金属外壳为铝合金外壳,包括以下步骤:(1)负极盖板焊接:将芯包的负极极耳与负极盖板焊接;(2)正极连接片焊接:将芯包的正极极耳与正极连接片焊接;(3)正极绝缘:采用绝缘支架将正极极耳防护起来;(4)定型:采用绝缘膜将芯包、负极盖板、正极绝缘支架固定在一起;(5)入壳:将步骤(4)定型后的芯包,从正极侧进入金属外壳内;(6)负极盖板与壳体焊接:通过顶焊或侧焊将金属外壳与负极盖板焊接;(7)正极汇流焊接:经穿透焊将正极连接片与金属外壳的壳体内壁焊接;(8)正极盖板焊接:通过顶焊与侧焊经激光焊将正极盖板与金属外壳焊接在一起。3.根据权利要求2所述的方形金属外壳锂离子电池的装配工艺,其特征在于:步骤(1)中焊接方式为激光焊接,步骤(2)中焊接方式为激光或超声焊接,步骤(6)中焊接方式为激光焊,步骤(7)中焊接方式为激光焊。4.一种根据权利要求1所述的方形金属外壳锂离子电池的装配工艺,其特征在于:所述金属外壳为铁合金外壳,包括以下步骤:(1)正极盖板焊接:将芯包的正极极耳与正极盖板焊接;(2)负极连接片焊接:将芯包的负极极耳与负极连接片焊接;(3)负极绝缘:采用绝缘支架将负极极耳防护起来;(4)定型:采用绝缘膜将芯包、正极盖板、负极绝缘支架固定在一起;(5)入壳:将步骤(4)定型后的芯包,从负极侧进入金属外壳内;(6)正极盖板与壳体焊接:通过顶焊或侧焊将金属外壳与正极盖板焊接;(7)负极汇流焊接:经激光或点焊将负极连接片与金属外壳的壳体内壁焊接在一起;(8)负极盖板焊接:通过顶焊或侧焊将负极盖板与金属外壳焊接在一起。5.根据权利要求4所述的方形金属外壳锂离子电池的装配工艺,其特征在于:步骤(1)中焊接方式为激光焊接,步骤(2)中焊接方式为激光、超声焊接或点焊接,步骤(6)中焊接方式为激光焊,步骤(7)中焊接方式为激光焊。

技术总结

本发明涉及一种方形金属外壳锂离子电池及其装配工艺,方形金属外壳锂离子电池的金属外壳为铝合金外壳或铁合金外壳,锂离子电池的正极盖板或负极盖板上设有冲压凸台的极柱,锂离子电池的正极极耳或负极极耳经连接片焊接在金属壳体内壁上,在装配工艺中,极耳经连接片与金属外壳焊接,金属外壳与盖板连接,进而使得连接片与极柱连接,简化高长宽比电池的装配工艺,本发明的正极盖板或负极盖板上设有冲压凸台作为极柱,不仅使得极柱加工工序简单,省去了密封圈、绝缘垫,成本低,且将且由于电池的正极或负极一极直接与外壳导通,可以将电芯内部的热量通过极耳较快的传递到外壳上,可以较好的实现电池内部温度的控制。较好的实现电池内部温度的控制。较好的实现电池内部温度的控制。

技术研发人员:王化胜 顾玲铭 葛科 刘海敏 王增森

受保护的技术使用者:江苏海基新能源股份有限公司

技术研发日:2021.12.22

技术公布日:2022/4/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1