避免蓄电池极群插坏的夹具的制作方法

1.本实用新型涉及蓄电池极群入槽领域,特别涉及一种避免蓄电池极群插坏的夹具。

背景技术:

2.免维护蓄电池极群通常采用紧装配,包好片的极群要放置在夹具里进行压缩后再进行压入电池槽。在放入夹具的过程中,员工需要双手捏着极群插入到夹具中,极群的底部包含侧边容易触碰夹具的侧挡板,目前的侧挡板上口倒角很小,同样,如果倒角增大,必然会造成侧挡板的上口比较锐,更容易造成极群碰撞坏。

3.另外,由于两个外挡板是插在外压板和各内隔板的插槽内的,外挡板的底端与外压板和各内隔板的插槽底端之间会由于长期受力造成十字交叉处产生毛刺,影响极群质量且不便于清理。

技术实现要素:

4.实用新型目的:针对现有技术中存在的问题,本实用新型提供一种避免蓄电池极群插坏的夹具,将侧挡板的顶部折弯,通过折弯横梁悬挂在外压板和各内隔板上,一方面能够有效避免在将极群插入到夹具中时,极群的底部或侧边被侧挡板划伤,另一方面侧挡板的总高度不变情况下,侧挡板的底端与外压板和各内隔板上的插槽底端此时互不接触,这样就能够避免由于接触导致的毛刺现象。

5.技术方案:本实用新型提供了一种避免蓄电池极群插坏的夹具,包括底板,在所述底板两侧设有对称的支柱,两侧所述支柱横向之间通过两个相互平行的导轴连接,两个外压板和若干内隔板均套设在两个所述导轴上,两侧的所述支柱顶部均转动连接有压力块;间距与极群宽度匹配的两个侧挡板分别嵌插定位在两个所述外压板和所述若干内隔板两端的插槽内;其特征在于,两个所述侧挡板的顶部折弯后通过折弯横梁悬挂在两个所述外压板和若干所述内隔板的顶端,两个所述侧挡板的侧面成l型,折弯角外壁设置r角。

6.优选地,两个所述侧挡板的底端与两个所述外压板和若干所述内隔板上的插槽底端之间具有预设间距。这样设计后,侧挡板的底端与外压板和各内隔板上的插槽底端互不接触,这样就能够避免由于接触导致长期受力造成十字交叉处产生毛刺的现象,保证极群质量,便于夹具的清理。

7.优选地,所述预设间距为0.5

‑

2mm。

8.优选地,所述r角的大小为3

‑

15mm。将侧挡板折弯后在折弯角处设置r角,能够有效地起到对极群的导向作用,且由于r角处比较光滑,能够有效避免极群的底部或侧边由于触碰到侧挡板的尖锐角而被划伤。

9.进一步地,两个所述外压板与对应的所述内隔板以及相邻两个所述内隔板之间的所述导轴上还套设有限位套。限位套的作用是限制两两内隔板以及内隔板与外压板之间的间距,以适应对应宽度的极群。

10.进一步地,两个所述外压板2与对应的所述内隔板以及相邻两个所述内隔板之间的所述导轴上还套设有复位弹簧。复位弹簧的设置使得极群在从夹具的各内隔板或内隔板与外压板之间取出时,各内隔板能够自动复位到原来的位置,操作比较方便。

11.进一步地,两侧的所述支柱顶部均通过转轴转动连接有所述压力块,所述转轴上还固定有力臂杆。力臂杆的设置使得压力块绕转轴的旋转比较省力,容易操作。

12.优选地,所述折弯横梁的长度为5

‑

15mm。折弯横梁的长度过短会导致悬挂不稳。

13.有益效果:本实用新型中避免蓄电池极群插坏的夹具在使用时,是将极群插入两侧的侧挡板之间、两两内隔板以及两个外压板与对应的两个内隔板之间,然后通过转动两侧支柱上的压力块分别压紧两侧外压板外侧,通过力的传递作用,将上述极群夹紧。由于两侧的侧挡板的顶部折弯后,通过折弯横梁悬挂在两个外压板和若干内隔板的顶端,且两个侧挡板的侧面成l型,折弯角外壁设置r角,一方面由于折弯角外壁r角的存在能够有效避免在将极群插入到夹具中时,极群的底部或侧边被侧挡板划伤,另一方面由于侧挡板的总高度不变,本实用新型中将侧挡板顶部折弯后必然导致侧挡板的底端与两个外压板和各内隔板上的插槽底端此时互不接触,这样就能够避免由于长期受力造成十字交叉处产生毛刺的现象。可见,本实用新型能够有效避免外挡板造成的划破等质量问题,同时夹具清理方便,延长了夹具的使用寿命,降低生产成本。

附图说明

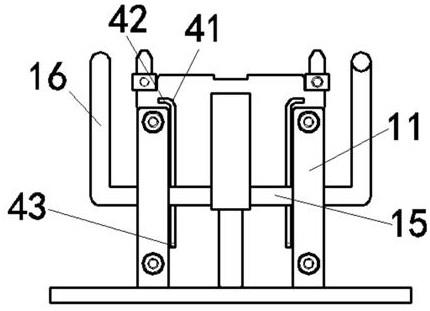

14.图1为本实用新型主视局部剖视示意图;

15.图2为本实用新型左视示意图;

16.图3为本实用新型部分结构示意图。

具体实施方式

17.下面结合附图对本实用新型进行详细的介绍。

18.本实用新型提供了一种避免蓄电池极群插坏的夹具,如图1至3所示,包括底板1,在底板1两侧设有对称的支柱11,两侧支柱11横向之间通过两个相互平行的导轴12连接,两个外压板2和若干内隔板3均套设在两个导轴12上,两个外压板2与对应的内隔板3以及相邻两个内隔板3之间的导轴12上还套设有限位套13和复位弹簧14。两侧的支柱11顶部均通过转轴15转动连接有压力块17,转轴15上还固定有力臂杆16;间距w1与极群宽度匹配的两个侧挡板4分别嵌插定位在两个外压板2和若干内隔板3两端的插槽5内;两个侧挡板4的顶部折弯后通过长度w2为5

‑

15mm的折弯横梁42悬挂在两个外压板2和若干内隔板3的顶端,两个侧挡板4的底端与两个外压板2和若干内隔板3上的插槽5底端之间具有0.5

‑

2mm的间距,即互不接触;两个侧挡板4的侧面成l型,折弯角外壁设置3

‑

15mm 的r角41。

19.本实施方式中避免蓄电池极群插坏的夹具在使用时,是将各极群插入两侧的侧挡板4之间、两两内隔板3以及两个外压板2与对应的两个内隔板3之间,然后通过两侧的力臂杆16转动两侧支柱11上的压力块17至压力块17压紧两侧外压板2外侧壁,通过力的传递作用,外压板2上的力传递到各内隔板3上,各内隔板3上的力再传递给各极群,实现将上述极群夹紧。

20.由于本夹具中两侧的侧挡板4的顶部折弯后,通过折弯横梁42悬挂在两个外压板2

和若干内隔板3的顶端,且两个侧挡板4的侧面成l型,折弯角外壁设置r角41,一方面由于折弯角外壁r角的存在能够有效避免在将极群插入到夹具中时,极群的底部或侧边被侧挡板4划伤,另一方面由于侧挡板4的总高度不变,将侧挡板4顶部折弯后必然导致侧挡板4的底端与两个外压板2和各内隔板3上的插槽5底端此时互不接触,这样就能够避免由于长期受力造成十字交叉处产生毛刺的现象。可见,本实用新型能够有效避免外挡板4造成的划破等质量问题,同时夹具清理方便,延长了夹具的使用寿命,降低生产成本。

21.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所做的等效变换或修饰,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种避免蓄电池极群插坏的夹具,包括底板(1),在所述底板(1)两侧设有对称的支柱(11),两侧所述支柱(11)横向之间通过两个相互平行的导轴(12)连接,两个外压板(2)和若干内隔板(3)均套设在两个所述导轴(12)上,两侧的所述支柱(11)顶部均转动连接有压力块(17);间距w1与极群宽度匹配的两个侧挡板(4)分别嵌插定位在两个所述外压板(2)和所述若干内隔板(3)两端的插槽(5)内;其特征在于,两个所述侧挡板(4)的顶部折弯后通过折弯横梁(42)悬挂在两个所述外压板(2)和若干所述内隔板(3)的顶端,两个所述侧挡板(4)的侧面成l型,折弯角外壁设置r角(41)。2.根据权利要求1所述的避免蓄电池极群插坏的夹具,其特征在于,两个所述侧挡板(4)的底端与两个所述外压板(2)和若干所述内隔板(3)上的插槽(5)底端之间具有预设间距h。3.根据权利要求2所述的避免蓄电池极群插坏的夹具,其特征在于,所述预设间距h为0.5

‑

2mm。4.根据权利要求1至3中任一项所述的避免蓄电池极群插坏的夹具,其特征在于,所述r角(41)的大小为3

‑

15mm。5.根据权利要求1至3中任一项所述的避免蓄电池极群插坏的夹具,其特征在于,两个所述外压板(2)与对应的所述内隔板(3)以及相邻两个所述内隔板(3)之间的所述导轴(12)上还套设有限位套(13)。6.根据权利要求5所述的避免蓄电池极群插坏的夹具,其特征在于,两个所述外压板(2)与对应的所述内隔板(3)以及相邻两个所述内隔板(3)之间的所述导轴(12)上还套设有复位弹簧(14)。7.根据权利要求1至3中任一项所述的避免蓄电池极群插坏的夹具,其特征在于,两侧的所述支柱(11)顶部均通过转轴(15)转动连接有所述压力块(17),所述转轴(15)上还固定有力臂杆(16)。8.根据权利要求1至3中任一项所述的避免蓄电池极群插坏的夹具,其特征在于,所述折弯横梁(42)的长度w2为5

‑

15mm。

技术总结

本实用新型涉及蓄电池领域,公开了一种避免蓄电池极群插坏的夹具,包括底板(1),在底板两侧设有对称的支柱(11),两侧支柱横向之间通过两个相互平行的导轴(12)连接,两个外压板(2)和若干内隔板(3)均套设在两个导轴上,两侧的支柱顶部均转动连接有压力块(17);间距与极群宽度匹配的两个侧挡板(4)分别嵌插定位在两个外压板和若干内隔板两端的插槽(5)内;两个侧挡板的顶部折弯后通过折弯横梁(42)悬挂在两个外压板和若干内隔板的顶端,两个侧挡板的侧面成L型,折弯角外壁设置R角(41)。本夹具将侧挡板的顶部折弯,一方面能够有效避免极群的底部或侧边被侧挡板划伤,另一方面能够避免由于接触导致的毛刺现象。于接触导致的毛刺现象。于接触导致的毛刺现象。

技术研发人员:李明钧 李军 胡国柱

受保护的技术使用者:浙江天能电池(江苏)有限公司

技术研发日:2021.06.11

技术公布日:2021/11/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1