一种插套的制作方法

1.本实用新型涉及充电接口,具体是涉及一种插套。

背景技术:

2.充放电模块是新能源汽车中一个重要组成部分,而电接触对则是充放电模块的核心。目前常见的电接触对在接触类型上大致可以分为簧接触对和开槽接触对,其中,簧接触对一般包括插针、插套以及与插套匹配的簧,其电流路径为插针-簧-插套,中间存在两个电接触面,相比而言开槽接触对只包括插针和开槽插套,其电流路径直接为插针-插套,中间只存在一个电接触面,因此整体电阻更小,载流能力更强,但由于开槽插套的弹壁厚度较厚,并且一般而言其材料的弹性性能弱于簧材料,因此在使用过程中存在较大的插拔磨损,且容易发生接触松弛。若想减轻插拔的磨损,即减小插套弹壁对插针的正压力,可以通过减小弹壁的厚度或者增加插套插入口尺寸,但这两种方式又会造成电接触对载流能力的损失,并且加剧接触松弛情况。

技术实现要素:

3.实用新型目的:针对以上缺点,本实用新型提供一种在保证载流能力的前提下,改善电接触对磨损和接触松弛,提高插拔寿命的插套。

4.技术方案:为解决上述问题,本实用新型采用一种插套,包括底座和设置于底座一侧的对接部,所述对接部设置通槽,所述通槽贯穿对接部内侧和外侧,且通槽沿对接部延伸方向贯穿整个对接部,所述对接部至少设置两个通槽,所述对接部靠近底座一端的横截面积大于另一端的横截面积,且对接部的横截面积沿延伸方向线性变化。

5.有益效果:本实用新型相对于现有技术,其优点是:1.合理设计对接部的厚度,其厚度自上而下均匀增加,均匀结构使插针插入对接部变形时不易发生应力集中,导致对接部中间出现疲劳损伤,对接部采用变截面设置不减小体积,使得插套整体电阻不变,保证了较高的载流能力。2.插套口处的壁厚较薄,使插针插入时的插入力减小,因而减轻了插拔磨损的情况。3.插针插入时,由于壁厚上薄下厚,使得原本应均匀弯曲的对接部,其弯曲变形量偏向较薄的上端,根部变形量下降,根部存在应力集中的区域内应力值也相应下降,增加了插套的疲劳寿命。

6.进一步的,所述通槽靠近底座一端的宽度大于另一端的宽度,且通槽的宽度沿延伸方向线性变化。

7.进一步的,所述对接部为圆环形,对接部靠近底座一端的外圈直径大于另一端的外圈直径,且对接部外圈直径沿延伸方向线性变化。

8.进一步的,还包括限位帽,所述限位帽连接于对接部远离底座的一端,所述通槽贯穿限位帽内外侧,且贯穿限位帽两端,所述限位帽为圆环形,且限位帽外圈直径大于对接部远离底座一端的外圈直径,限位帽与对接部连接交汇处的两者的内圈直径相同。

9.进一步的,所述限位帽靠近对接部一端的内圈直径小于另一端的内圈直径,且限

位帽内圈直径沿延伸方向变化幅度逐渐增加。

10.进一步的,所述底座远离对接部一侧连接圆环形压接筒。

11.进一步的,所述限位帽、对接部、底座、压接筒整体机加工一体成型。

12.进一步的,所述限位帽、对接部、底座、压接筒采用铜合金材料。

附图说明

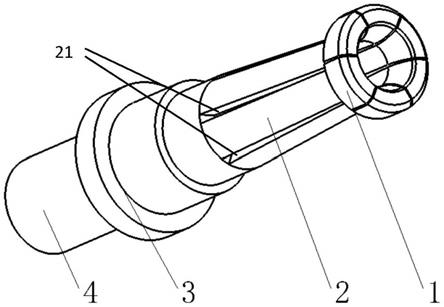

13.图1是本实用新型插套的整体结构图;

14.图2是本实用新型插套的剖视图。

具体实施方式

15.如图1和图2所示,本实施例中一种插套,包括限位帽1、对接部2、底座3、压接筒4,本实施例中的插套使用方法与普通插套相同,将与之配对的插针插入插套后,插针与插套弹壁内部接触形成电通路,传输电能。

16.限位帽1、对接部2、底座3、压接筒4整体机加工一体成型,采用铜合金材料,底座3侧连接对接部2,另一侧连接压接筒4,压接筒4连接到充放电模块的电路中,电接触对进行电连接时,插针插入插套的对接部2,对接部2为圆环形,对接部2靠近底座3一端的外圈直径大于靠近限位帽1一端的外圈直径,且外圈直径沿延伸方向线性变化。对接部2设置通槽21,通槽21贯穿对接部2内侧和外侧,且通槽21沿对接部2延伸方向贯穿整个对接部2,对接部2至少设置两个通槽21,在本实施例中,对接部2设置有六个通槽21,通槽21将对接部2分隔成6个弹壁22,弹壁22变截面设置,弹壁22的厚度靠近限位帽1的一端较薄,靠近底座3的一端较厚,厚度从一端至另一端均匀变,即弹壁22靠近底座3一端的横截面积大于另一端的横截面积,且横截面积沿延伸方向线性变化,弹壁22靠近底座3处的一端厚度更厚,使得形变量下降,根部存在应力集中区域内的应力值也相应下降,增加了插套的疲劳寿命,弹壁22靠近限位帽1一端的厚度较薄,使插针的插入力减小,减轻了插拔的磨损情况。弹壁22采用变截面结构,使得弹壁体积整体不改变,保证了插套的载流能力。

17.通槽21靠近底座3一端的宽度大于另一端的宽度,且通槽21的宽度沿延伸方向线性变化,呈现插套对接部逐渐收口的结构,有效增加插套与插针之间的接触面。

18.限位帽1连接在插套插口处,即连接于对接部2远离底座3的一端,限位帽1为圆环形,限位帽1的内外侧及两端也被通槽21贯穿,且在限位帽1部分的通槽21宽度也沿逐渐减小,限位帽1与对接部2一体成型,连接交汇处两者的内圈直径相同,平滑连接,限位帽1外圈直径大于对接部2远离底座3一端的外圈直径,且限位帽1外圈直径与其对应设置的壳体尺寸匹配,随插套相匹配的壳体内径而变化,在插套受到外力影响而产生大变形时,限位帽以壳体为支撑,保证整个弹壁结构不发生较大的不可逆变形。限位帽1靠近对接部2一端的内圈直径小于另一端的内圈直径,且限位帽1内圈直径沿延伸方向变化幅度逐渐增加,限位帽1内侧呈外凸的弧面,有利于插针的插入。

技术特征:

1.一种插套,其特征在于,包括底座(3)和设置于底座(3)一侧的对接部(2),所述对接部(2)设置通槽(21),所述通槽(21)贯穿对接部(2)内侧和外侧,且通槽(21)沿对接部(2)延伸方向贯穿整个对接部(2),所述对接部(2)至少设置两个通槽(21),所述对接部(2)靠近底座(3)一端的横截面积大于另一端的横截面积,且对接部(2)的横截面积沿延伸方向线性变化。2.根据权利要求1所述的插套,其特征在于,所述通槽(21)靠近底座(3)一端的宽度大于另一端的宽度,且通槽(21)的宽度沿延伸方向线性变化。3.根据权利要求2所述的插套,其特征在于,所述对接部(2)为圆环形,对接部(2)靠近底座(3)一端的外圈直径大于另一端的外圈直径,且对接部(2)外圈直径沿延伸方向线性变化。4.根据权利要求3所述的插套,其特征在于,还包括限位帽(1),所述限位帽(1)连接于对接部(2)远离底座(3)的一端,所述通槽(21)贯穿限位帽(1)内外侧,且贯穿限位帽(1)两端,所述限位帽(1)为圆环形,且限位帽(1)外圈直径大于对接部(2)远离底座(3)一端的外圈直径,限位帽(1)与对接部(2)连接交汇处的两者的内圈直径相同。5.根据权利要求4所述的插套,其特征在于,所述限位帽(1)靠近对接部(2)一端的内圈直径小于另一端的内圈直径,且限位帽(1)内圈直径沿延伸方向变化幅度逐渐增加。6.根据权利要求4所述的插套,其特征在于,所述底座(3)远离对接部(2)一侧连接圆环形压接筒(4)。7.根据权利要求6所述的插套,其特征在于,所述限位帽(1)、对接部(2)、底座(3)、压接筒(4)整体机加工一体成型。8.根据权利要求7所述的插套,其特征在于,所述限位帽(1)、对接部(2)、底座(3)、压接筒(4)采用铜合金材料。

技术总结

本发明公开了一种插套,包括底座和设置于底座一侧的对接部,所述对接部设置通槽,所述通槽贯穿对接部内侧和外侧,且通槽沿对接部延伸方向贯穿整个对接部,所述对接部至少设置两个通槽,所述对接部靠近底座一端的横截面积大于另一端的横截面积,且对接部的横截面积沿延伸方向线性变化。对接部采用变截面,使插针插入时变形不易发生应力集中,避免疲劳损伤,同时采用变截面不改变体积,从而不改变电阻,保证载流能力。插套口处的壁厚较薄,使插针插入时的插入力减小,因而减轻了插拔磨损的情况。由于壁厚上薄下厚,使得对接部弯曲变形量偏向较薄的上端,根部变形量下降,根部存在应力集中的区域内应力值也相应下降,增加了插套的疲劳寿命。劳寿命。劳寿命。

技术研发人员:张楚凡

受保护的技术使用者:南京康尼新能源汽车零部件有限公司

技术研发日:2021.07.02

技术公布日:2022/3/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1