一种超微细薄漆膜无针孔漆包线的制作方法

1.本实用新型属于漆包线技术领域,尤其涉及一种超微细薄漆膜无针孔漆包线。

背景技术:

2.漆包线是绕组线的一个主要品种,由导体和绝缘层两部组成,裸线经退火软化后,再经过多次涂漆,烘焙而成,但要生产出既符合标准要求,又满足客户要求的产品并不容易,它受原材料质量,工艺参数,生产设备,环境等因素影响,因此,各种漆包线的质量特性各不相同,但都具备机械性能,化学性能,电性能,热性能四大性能。

3.现有的漆包线在使用过程中对铜芯的防护效果较差,且不焊接位置的耐高温防护性能不佳,使用寿命较短,同时,制成的漆包线在焊接钱需要预先去除漆膜,工艺设计复杂,增加了劳动力。

技术实现要素:

4.本实用新型提供一种超微细薄漆膜无针孔漆包线,便于在使用过程中对铜芯进行防护处理,对外部受到的力具备一定的缓冲能力,且对不焊接位置提供了有效的耐高温防护性能,延长使用寿命,同时,制成的漆包线不需要预先去除漆膜就能直接焊接,大大简化了生产工艺,降低了劳动力,旨在解决上述存在的技术问题。

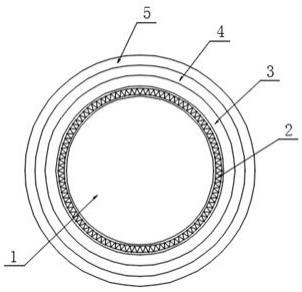

5.本实用新型是这样实现的,本实用新型提供如下技术方案:一种超微细薄漆膜无针孔漆包线,包括铜芯,所述铜芯的外部包裹有防护层,所述防护层的外部包裹有绝缘套,所述绝缘套的外部包裹有功效层,所述功效层的外部包裹有润滑油层;

6.所述防护层由外绝缘层、弹性夹层和内绝缘层组成,所述内绝缘层设置在外绝缘层与弹性夹层之间,所述外绝缘层设置在弹性夹层的外侧;

7.所述功效层包括聚氨酯漆和氨基甲酸酯,所述聚氨酯漆与氨基甲酸酯交错设置。

8.在一个优选地实施方式中,所述内绝缘层为一种聚四氟乙烯材质的构件,所述内绝缘层与外绝缘层和弹性夹层之间均通过粘接剂粘接固定。

9.在一个优选地实施方式中,所述绝缘套具体为一种聚酯亚胺绝缘漆。

10.在一个优选地实施方式中,所述绝缘套与防护层之间通过粘接剂粘接固定。

11.在一个优选地实施方式中,所述功效层的涂层厚度大于绝缘套的涂层厚度。

12.在一个优选地实施方式中,所述润滑油层的涂层厚度小于绝缘套的涂层厚度。

13.本实用新型的有益效果是:

14.1、本技术方案中,通过在铜芯的外部包裹有防护层,防护层由外绝缘层、弹性夹层和内绝缘层组成,内绝缘层设置在外绝缘层与弹性夹层之间,外绝缘层设置在弹性夹层的外侧,其中,内绝缘层为一种聚四氟乙烯材质的构件,内绝缘层与外绝缘层和弹性夹层之间均通过粘接剂粘接固定,便于防护层自身结构的连接稳定,进而便于在使用过程中对铜芯进行防护处理,对外部受到的力具备一定的缓冲能力,且设置的防护层在一定程度上具备耐高温性能,对不焊接位置提供了有效的耐高温防护性能,延长使用寿命;

15.2、通过在防护层的外部包裹有绝缘套,绝缘套的外部包裹有功效层,功效层的外部包裹有润滑油层,其中,绝缘套具体为一种聚酯亚胺绝缘漆,且绝缘套与防护层之间通过粘接剂粘接固定,功效层包括聚氨酯漆和氨基甲酸酯,聚氨酯漆与氨基甲酸酯交错设置,由于氨基甲酸酯基团在高温下能够分解,从而使得制成的漆包线不需要预先去除漆膜就能直接焊接,大大简化了生产工艺,减少了劳动力。

附图说明

16.图1为本实用新型的结构示意图。

17.图2为本实用新型中的剖面图。

18.图3为本实用新型中防护层的结构示意图。

19.图4为本实用新型中防护层的展开图。

20.图中:1、铜芯;2、防护层;3、绝缘套;4、功效层;5、润滑油层;21、外绝缘层;22、弹性夹层;23、内绝缘层;41、聚氨酯漆;42、氨基甲酸酯。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

23.如附图1-4所示的一种超微细薄漆膜无针孔漆包线,包括铜芯1,铜芯1的外部包裹有防护层2,防护层2的外部包裹有绝缘套3,绝缘套3的外部包裹有功效层4,功效层4的外部包裹有润滑油层5;

24.防护层2由外绝缘层21、弹性夹层22和内绝缘层23组成,内绝缘层23设置在外绝缘层21与弹性夹层22之间,外绝缘层21设置在弹性夹层22的外侧;

25.功效层4包括聚氨酯漆41和氨基甲酸酯42,聚氨酯漆41与氨基甲酸酯42交错设置。

26.如附图1-4所示,内绝缘层23为一种聚四氟乙烯材质的构件,内绝缘层23与外绝缘层21和弹性夹层22之间均通过粘接剂粘接固定,便于防护层2自身结构的连接稳定,进而便于在使用过程中对铜芯1进行防护处理,对外部受到的力具备一定的缓冲能力。

27.如附图1-2所示,绝缘套3具体为一种聚酯亚胺绝缘漆。

28.如附图1-2所示,绝缘套3与防护层2之间通过粘接剂粘接固定。

29.如附图1-2所示,功效层4的涂层厚度大于绝缘套3的涂层厚度。

30.如附图1-2所示,润滑油层5的涂层厚度小于绝缘套3的涂层厚度。

31.本实用新型工作原理:本实用新型设计了一种超微细薄漆膜无针孔漆包线,具体结构如说明书附图1-4所示,本技术方案中,通过在铜芯1的外部包裹有防护层2,防护层2由

外绝缘层21、弹性夹层22和内绝缘层23组成,内绝缘层23设置在外绝缘层21与弹性夹层22之间,外绝缘层21设置在弹性夹层22的外侧,其中,内绝缘层23为一种聚四氟乙烯材质的构件,内绝缘层23与外绝缘层21和弹性夹层22之间均通过粘接剂粘接固定,便于防护层2自身结构的连接稳定,进而便于在使用过程中对铜芯1进行防护处理,对外部受到的力具备一定的缓冲能力;且防护层2的外部包裹有绝缘套3,绝缘套3的外部包裹有功效层4,功效层4的外部包裹有润滑油层5,其中,绝缘套3具体为一种聚酯亚胺绝缘漆,且绝缘套3与防护层2之间通过粘接剂粘接固定,功效层4包括聚氨酯漆41和氨基甲酸酯42,聚氨酯漆41与氨基甲酸酯42交错设置,由于氨基甲酸酯基团在高温下能够分解,从而使得制成的漆包线不需要预先去除漆膜就能直接焊接,大大简化了生产工艺,减少了劳动力,并且设置的防护层在一定程度上具备耐高温性能,对不焊接位置提供了有效的耐高温防护性能。

32.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种超微细薄漆膜无针孔漆包线,其特征在于:包括铜芯,所述铜芯的外部包裹有防护层,所述防护层的外部包裹有绝缘套,所述绝缘套的外部包裹有功效层,所述功效层的外部包裹有润滑油层;所述防护层由外绝缘层、弹性夹层和内绝缘层组成,所述内绝缘层设置在外绝缘层与弹性夹层之间,所述外绝缘层设置在弹性夹层的外侧;所述功效层包括聚氨酯漆和氨基甲酸酯,所述聚氨酯漆与氨基甲酸酯交错设置。2.根据权利要求1所述的一种超微细薄漆膜无针孔漆包线,其特征在于:所述内绝缘层为一种聚四氟乙烯材质的构件,所述内绝缘层与外绝缘层和弹性夹层之间均通过粘接剂粘接固定。3.根据权利要求1所述的一种超微细薄漆膜无针孔漆包线,其特征在于:所述绝缘套具体为一种聚酯亚胺绝缘漆。4.根据权利要求1所述的一种超微细薄漆膜无针孔漆包线,其特征在于:所述绝缘套与防护层之间通过粘接剂粘接固定。5.根据权利要求1所述的一种超微细薄漆膜无针孔漆包线,其特征在于:所述功效层的涂层厚度大于绝缘套的涂层厚度。6.根据权利要求1所述的一种超微细薄漆膜无针孔漆包线,其特征在于:所述润滑油层的涂层厚度小于绝缘套的涂层厚度。

技术总结

本实用新型公开一种超微细薄漆膜无针孔漆包线,具体涉及漆包线技术领域,包括铜芯,所述铜芯的外部包裹有防护层,所述防护层的外部包裹有绝缘套,所述绝缘套的外部包裹有功效层,所述功效层的外部包裹有润滑油层;所述防护层由外绝缘层、弹性夹层和内绝缘层组成,所述内绝缘层设置在外绝缘层与弹性夹层之间,所述外绝缘层设置在弹性夹层的外侧;所述功效层包括聚氨酯漆和氨基甲酸酯。本实用新型便于在使用过程中对铜芯进行防护处理,对外部受到的力具备一定的缓冲能力,且对不焊接位置提供了有效的耐高温防护性能,延长使用寿命,同时,制成的漆包线不需要预先去除漆膜就能直接焊接,大大简化了生产工艺,降低了劳动力。降低了劳动力。降低了劳动力。

技术研发人员:徐少斌

受保护的技术使用者:浙江技鸣电工器材有限公司

技术研发日:2021.07.13

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1