一种安全可靠的电池盖板防爆结构的制作方法

一种安全可靠的电池盖板防爆结构

【技术领域】

1.本实用新型涉及一种安全可靠的电池盖板防爆结构。

背景技术:

2.动力电池在使用过程中,由于电池过充、过放、短路等等原因,有可能导致电池内部产生高温高压的气体,如果这些高温高压气体不能及时排放到电池外部,就可能导致电池解体、爆炸、起火,发生严重事故。所以动力电池一般都设置了具有释放内部压力功能的防爆结构,用于及时把电池内部的高温、高压气体排出电池外部,避免电池爆炸,提高使用的安全性。

3.现有技术中电池盖板上的防爆结构大多采用环形台阶结构,其上部表面绝大多数都会突出盖板表面,且防爆结构的底部突出盖板的下表面,使得电池盖板下凸占用了电池容量,在一个电池包中存在着多个电芯,每个电芯的容量缩减对于整体电池包的整体容量影响较大,不利于续航里程的增加;且现有技术中,绝大多数的防爆膜的爆破线是沿防爆膜连接周边设置的,在爆破时,瞬间压力降低能力较差。

4.因此,有必要提供一种新的安全可靠的电池盖板防爆结构来解决上述问题。

技术实现要素:

5.本实用新型的目的在于提供一种安全可靠的电池盖板防爆结构,可快速的降低电池内部瞬间压力,提高了排气效果,且降低了电池盖板在防爆区域的厚度,有利于扩大电池容量。

6.本实用新型通过如下技术方案实现上述目的:一种安全可靠的电池盖板防爆结构,其包括电池盖板、防爆膜以及面贴,所述电池盖板上设置有防爆口,所述防爆膜设置在所述防爆口底部位置上且封闭住所述防爆口,所述面贴设置在所述防爆口上部且封闭所述防爆口,所述防爆膜与所述面贴、所述防爆口共同围绕形成一个爆破腔室,所述电池盖板上表面位于所述防爆口旁设置有连通所述爆破腔室与外界的排气槽。

7.进一步的,所述面贴的下表面的外周边粘贴有双面胶条,所述双面胶条上对应于所述排气槽位置设置有无胶缺口。

8.进一步的,所述面贴通过双面胶条粘贴在所述电池盖板上,且围绕所述防爆口周边粘贴。

9.进一步的,所述排气槽的一端延伸至所述爆破腔室且另一端延伸超出所述面贴外边缘2~3mm。

10.进一步的,所述防爆膜包括与所述电池盖板下表面密封焊接在一起的环形连接部、位于所述环形连接部围绕区域内的防爆膜片、以及设置所述环形连接部内圈与所述防爆膜片外缘边的连接环片,所述环形连接部环绕所述防爆口设置。

11.进一步的,所述防爆膜片上设置有x型爆破线,所述x型爆破线的中部交叉点与所述防爆口的中心点重叠。

12.进一步的,所述连接环片为上大下小的锥体片状结构。

13.进一步的,所述电池盖板的下表面设置有围绕所述防爆口设置的台阶凹槽,所述环形连接部焊接设置在所述台阶凹槽上。

14.与现有技术相比,本实用新型的安全可靠的电池盖板防爆结构的有益效果在于:通过防爆口的设置,并配合防爆膜结构,当电池内部的压力过大时,内部压力冲击防爆膜,防爆膜中强度薄弱的x型爆破线位置被冲击爆破,电池内部的压力直接向上进入爆破腔室,再通过排气槽将压力释放到外界,实现快速的释放减压;通过防爆膜上的x型爆破线,使得防爆膜与电池盖板的焊接轨迹远离爆破线,减少了焊接对防爆膜爆破压力的影响,提高了防爆线区域的结构强度,提高了耐呼吸性能,提高了电池的安全性能;面贴为平层结构,贴附在电池盖板上表面,防爆膜为微微下凸结构且焊接设置在电池盖板下表面的台阶凹槽内,大大缩小了电池盖板在防爆结构区域的整体厚度,相比于原有的结构大大提高了电池容量。

【附图说明】

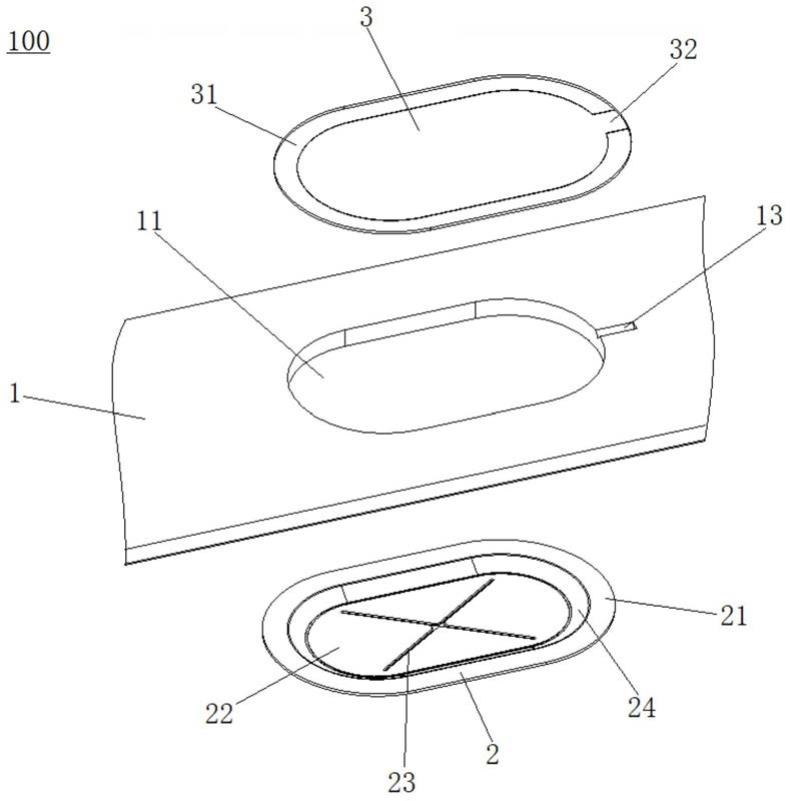

15.图1为本实用新型实施例的爆炸结构示意图;

16.图2为本实用新型实施例中的局部结构示意图;

17.图3为本实用新型实施例中的剖视结构示意图;

18.图4为本实用新型实施例中电池盖板的下表面结构示意图;

19.附图标记说明:

20.100安全可靠的电池盖板防爆结构;

21.1电池盖板,11防爆口,12爆破腔室,13排气槽,14台阶凹槽;2防爆膜,21环形连接部,22防爆膜片,23x型爆破线,24连接环片;3面贴,31双面胶条,32无胶缺口。

【具体实施方式】

22.实施例:

23.请参照图1-图4,本实施例一种安全可靠的电池盖板防爆结构100,其包括电池盖板1、防爆膜2以及面贴3,电池盖板1上设置有防爆口11,防爆膜2设置在防爆口11底部位置上且封闭住防爆口11,面贴3设置在防爆口11上部且封闭防爆口11,防爆膜2与面贴3、防爆口11围绕形成一个爆破腔室12,电池盖板1上表面位于防爆口11旁设置有连通爆破腔室12与外界的排气槽13。

24.面贴3的下表面的外周边粘贴有双面胶条31,双面胶条31上对应于排气槽13位置设置有无胶缺口32。面贴3通过双面胶条31粘贴在电池盖板1上,且围绕防爆口11周边粘贴。

25.排气槽13的一端延伸至爆破腔室12且另一端延伸超出面贴3端部2~3mm。

26.防爆膜2包括与电池盖板1下表面密封焊接在一起的环形连接部21、位于环形连接部21围绕区域内的防爆膜片22、以及设置环形连接部21内圈与防爆膜片22外缘边的连接环片24,环形连接部21环绕防爆口11设置。防爆膜片22上设置有x型爆破线23,x型爆破线23的中部交叉点与防爆口11的中心点重叠。连接环片24为上大下小的锥体片状结构。

27.电池盖板1的下表面设置有围绕防爆口11设置的台阶凹槽14,环形连接部21焊接设置在台阶凹槽14上。

28.本实施例通过防爆口11的设置,并配合防爆膜2结构,当电池内部的压力过大时,内部压力冲击防爆膜2,防爆膜2中强度薄弱的x型爆破线23位置被冲击爆破,电池内部的压力直接向上进入爆破腔室12,再通过排气槽13将压力释放到外界,实现快速的释放减压;通过防爆膜2上的x型爆破线23,使得防爆膜2与电池盖板1的焊接轨迹远离爆破线,减少了焊接对防爆膜爆破压力的影响,提高了防爆线区域的结构强度,提高了耐呼吸性能,提高了电池的安全性能;面贴3为平层结构,贴附在电池盖板1上表面,防爆膜2为微微下凸结构且焊接设置在电池盖板1下表面的台阶凹槽14内,大大缩小了电池盖板1在防爆结构区域的整体厚度,相比于原有的结构大大提高了电池容量。

29.本实用新型的技术内容及技术特点已公开如上,然而本领域相关技术人员仍可能基于本实用新型的启示及公开而作种种不背离本实用新型精神的替换及修饰。因此,本实用新型的保护范围应不限于实施例所示,而应包括各种不背离本实用新型的替换及修饰,并为权利要求所涵盖。

技术特征:

1.一种安全可靠的电池盖板防爆结构,其特征在于:其包括电池盖板、防爆膜以及面贴,所述电池盖板上设置有防爆口,所述防爆膜设置在所述防爆口底部位置上且封闭住所述防爆口,所述面贴设置在所述防爆口上部且封闭所述防爆口,所述防爆膜与所述面贴、所述防爆口共同围绕形成一个爆破腔室,所述电池盖板上表面位于所述防爆口旁设置有连通所述爆破腔室与外界的排气槽。2.如权利要求1所述的安全可靠的电池盖板防爆结构,其特征在于:所述面贴的下表面的外周边粘贴有双面胶条,所述双面胶条上对应于所述排气槽位置设置有无胶缺口。3.如权利要求2所述的安全可靠的电池盖板防爆结构,其特征在于:所述面贴通过双面胶条粘贴在所述电池盖板上,且围绕所述防爆口周边粘贴。4.如权利要求1所述的安全可靠的电池盖板防爆结构,其特征在于:所述排气槽的一端延伸至所述爆破腔室且另一端延伸超出所述面贴外边缘2~3mm。5.如权利要求1所述的安全可靠的电池盖板防爆结构,其特征在于:所述防爆膜包括与所述电池盖板下表面密封焊接在一起的环形连接部、位于所述环形连接部围绕区域内的防爆膜片、以及设置所述环形连接部内圈与所述防爆膜片外缘边的连接环片,所述环形连接部环绕所述防爆口设置。6.如权利要求5所述的安全可靠的电池盖板防爆结构,其特征在于:所述防爆膜片上设置有x型爆破线,所述x型爆破线的中部交叉点与所述防爆口的中心点重叠。7.如权利要求5所述的安全可靠的电池盖板防爆结构,其特征在于:所述连接环片为上大下小的锥体片状结构。8.如权利要求5所述的安全可靠的电池盖板防爆结构,其特征在于:所述电池盖板的下表面设置有围绕所述防爆口设置的台阶凹槽,所述环形连接部焊接设置在所述台阶凹槽上。

技术总结

本实用新型公开了一种安全可靠的电池盖板防爆结构,其包括电池盖板、防爆膜以及面贴,所述电池盖板上设置有防爆口,所述防爆膜设置在所述防爆口底部位置上且封闭住所述防爆口,所述面贴设置在所述防爆口上部且封闭所述防爆口,所述防爆膜与所述面贴、所述防爆口共同围绕形成一个爆破腔室,所述电池盖板上表面位于所述防爆口旁设置有连通所述爆破腔室与外界的排气槽。本实用新型可快速的降低电池内部瞬间压力,提高了排气效果,且降低了电池盖板在防爆区域的厚度,有利于扩大电池容量。有利于扩大电池容量。有利于扩大电池容量。

技术研发人员:施苏云

受保护的技术使用者:苏州炬鸿通讯电脑科技有限公司

技术研发日:2021.08.04

技术公布日:2022/2/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1