一种可提高初次级耦合度的变压器的制作方法

1.本实用新型涉及变压器技术领域,更具体地说是指一种可提高初次级耦合度的变压器。

背景技术:

2.现有部分类型的变压器是采用多个铜片和多个线圈按顺序组装在一起,线圈需要事先用导线缠绕成型,组装时通过治具对铜片和线圈进行定位,并将铜片和线圈装入变压器磁芯内,直至多个铜片和线圈装配完成后,再取出治具。该装配方式只能通过人工操作,生产效率极低,人力成本高。此外,该方式装配的变压器,其多个线圈绕组无法通过一个导线一次缠绕完成,线圈绕组需要引出通过电路板进行串联,多个铜片也需要通过插入电路板进行串联,不仅使得变压器的装配更加繁琐,也导致了变压器的初次极耦合性差,漏感高等问题。

技术实现要素:

3.基于上述问题,本实用新型提供一种可提高初次级耦合度的变压器,以解决现有多铜片多线圈绕组的变压器安装繁琐,生产效率低,成本高,初次级耦合性差,漏感高等问题。

4.本实用新型采用如下技术方案:

5.一种可提高初次级耦合度的变压器,包括呈筒状的变压器骨架以及装配于变压器骨架上下两端的磁芯,所述变压器骨架由上至下环绕设置有若干个挡板,相邻的两个挡板之间形成用于缠绕初级绕组的绕线槽,每个挡板内设有用于插入次级铜片的插槽,所述次级铜片呈带开口的环形结构,所述次级铜片的开口处设有弯折引脚和承接引脚,相邻的两个插槽内的次级铜片分别通过弯折引脚和承接引脚相互对接。

6.进一步地,所述挡板包括分别设置于所述变压器骨架两端的顶部挡板和底部挡板以及至少一个中间挡板,所述顶部挡板和底部挡板的插槽内放置一个所述次级铜片,所述中间挡板的插槽内放置两个次级铜片,这两个次级铜片的弯折引脚分别向上和向下弯折,与上下相邻的两个插槽内的次级铜片的承接引脚对接,这两个次级铜片的承接引脚分别与上下相邻的两个插槽内的次级铜片的弯折引脚对接。

7.进一步地,所述弯折引脚呈l型向上或向下弯折。

8.进一步地,所述中间挡板的插槽内的两个次级铜片之间通过一绝缘膜隔离,这两个次级铜片的承接引脚相互对接。

9.进一步地,所述顶部挡板和底部挡板的插槽面向所述磁芯一侧镂空,形成用于放置所述次级铜片的梯槽。

10.进一步地,所述挡板上设有用于初级绕组的导线跨越的避让缺口。

11.由上述对本实用新型结构的描述可知,和现有技术相比,本实用新型具有如下优点:

12.1、本实用新型装配时,导线绕制于绕线槽后,可直接将次级铜片对应插入挡板的插槽内,次级铜片的插装不需要治具的辅助固定,装配简单快捷,不仅降低了生产成本,同时进一步提高了生产效率。此外,相邻的次级铜片直接采用弯折引脚和承接引脚进行串并联,无需额外借助电路板,使得变压器初次级的耦合度更好,漏感更小。

13.2、本实用新型挡板的外侧壁上设有避让缺口,绕线时,导线绕完一个绕线槽后,可以通过避让缺口跨越到另一个绕线槽继续绕线,绕线可一气呵成,以便于自动化生成,提高生产效率。

14.3、本实用新型顶部挡板和底部挡板的插槽面向磁芯的一侧镂空,形成用于放置次级铜片的梯槽,该设计方式可减少挡板面向磁芯一侧的侧壁,进而缩小变压器的体积,有利于变压器的小型化。

附图说明

15.图1为本实用新型结构示意图;

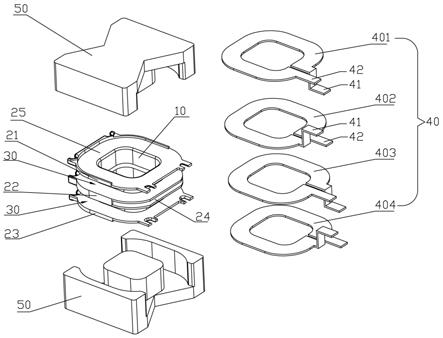

16.图2为本实用新型分解示意图;

17.图3为本实用新型磁芯分解后结构示意图;

18.图4为本实用新型变压器骨架和次级铜片分解示意图。

19.其中,图中标号为:变压器骨架10,挡板20,顶部挡板21,中间挡板22,底部挡板23,插槽24,梯槽25,避让缺口26,绕线槽30,次级铜片40,磁芯50,弯折引脚41,承接引脚42,第一次级铜片401,第二次级铜片402,第三次级铜片403,第四次级铜片404。

具体实施方式

20.下面参照附图说明本实用新型实施例的具体实施方式。

21.参照图1至图3,一种可提高初次级耦合度的变压器,包括呈筒状的变压器骨架10以及装配于变压器骨架10上下两端的磁芯50。变压器骨架10由上至下环绕设置有若干个挡板20,相邻的两个挡板20之间形成用于缠绕初级绕组的绕线槽30,挡板20的外侧壁上设有用于初级绕组的导线引出或者跨越绕线槽30的避让缺口26。每个挡板20内均设有用于插入次级铜片40的插槽24。次级铜片40呈带开口的环形结构,次级铜片40的开口处设有弯折引脚41和承接引脚42,弯折引脚41呈l型向上或向下弯折,相邻的两个插槽24内的次级铜片40分别通过弯折引脚41和承接引脚42相互对接。

22.更具体地,参照图2和图3,挡板20包括分别设置于变压器骨架10两端的顶部挡板21和底部挡板23以及至少一个中间挡板22,本实施例优选为一个中间挡板22。顶部挡板21和底部挡板23的插槽面向磁芯50的一侧镂空,形成用于放置次级铜片40的梯槽25。该设计方式可减少挡板20面向磁芯50一侧的侧壁,进而缩小变压器的体积,有利于变压器的小型化。

23.参照图2至图4,次级铜片40为四个,分别是第一次级铜片401、第二次级铜片402、第三次级铜片403和第四次级铜片404。顶部挡板21的梯槽25放置第一次级铜片401,中间挡板22的插槽24放置有第二次级铜片402和第三次级铜片403,底部挡板23的梯槽25放置有第四次级铜片404。第一次级铜片401的弯折引脚41向下弯折与第二次级铜片402的承接引脚42对接;第二次级铜片402的弯折引脚41向上弯折与第一次级铜片401的承接引脚42对接;

第三次级铜片403的弯折引脚41向下弯折与第四次级铜片404的承接引脚42对接;第四次级铜片404的弯折引脚41向上弯折与第三次级铜片403的承接引脚42对接;第二次级铜片402和第三次级铜片403重合插入中间挡板22的插槽24内,第二次级铜片402和第三次级铜片403的主体之间通过一绝缘膜(图中未画出)进行隔离,但第二次级铜片402和第三次级铜片403的承接引脚42相互对接,使得第二次级铜片402和第三次级铜片403串联。

24.参照图1至图4,本实用新型装配时,先将导线直接缠绕在变压器骨架10的绕线槽30内,绕线时,导线绕完一个绕线槽30后,可以通过避让缺口26跨越到另一个绕线槽30继续绕线,绕线可一气呵成,便于自动化生成,提高生产效率;导线绕制完成后,将上述第一次级铜片401、第二次级铜片402、第三次级铜片403和第四次级铜片404直接插入对应的梯槽25和插槽24内,铜片的插装不需要治具的辅助固定;最后将磁芯50装配于变压器骨架10的上下两端,即完成整体变压器的装配,装配简单快捷,不仅降低了生产成本,同时进一步提高了生产效率。此外,相邻的次级铜片40直接采用弯折引脚41和承接引脚42进行串并联,无需额外借助电路板,使得变压器初次级的耦合度更好,漏感更小。

25.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

技术特征:

1.一种可提高初次级耦合度的变压器,包括呈筒状的变压器骨架以及装配于变压器骨架上下两端的磁芯,其特征在于:所述变压器骨架由上至下环绕设置有若干个挡板,相邻的两个挡板之间形成用于缠绕初级绕组的绕线槽,每个挡板内设有用于插入次级铜片的插槽,所述次级铜片呈带开口的环形结构,所述次级铜片的开口处设有弯折引脚和承接引脚,相邻的两个插槽内的次级铜片分别通过弯折引脚和承接引脚相互对接。2.根据权利要求 1 所述的一种可提高初次级耦合度的变压器,其特征在于:所述挡板包括分别设置于所述变压器骨架两端的顶部挡板和底部挡板以及至少一个中间挡板,所述顶部挡板和底部挡板的插槽内放置一个所述次级铜片,所述中间挡板的插槽内放置两个次级铜片,这两个次级铜片的弯折引脚分别向上和向下弯折,与上下相邻的两个插槽内的次级铜片的承接引脚对接,这两个次级铜片的承接引脚分别与上下相邻的两个插槽内的次级铜片的弯折引脚对接。3.根据权利要求 2 所述的一种可提高初次级耦合度的变压器,其特征在于:所述弯折引脚呈l型向上或向下弯折。4.根据权利要求 2 所述的一种可提高初次级耦合度的变压器,其特征在于:所述中间挡板的插槽内的两个次级铜片之间通过一绝缘膜隔离,这两个次级铜片的承接引脚相互对接。5.根据权利要求 2 所述的一种可提高初次级耦合度的变压器,其特征在于:所述顶部挡板和底部挡板的插槽面向所述磁芯一侧镂空,形成用于放置所述次级铜片的梯槽。6.根据权利要求 1 所述的一种可提高初次级耦合度的变压器,其特征在于:所述挡板上设有用于初级绕组的导线跨越的避让缺口。

技术总结

本实用新型涉及一种可提高初次级耦合度的变压器,包括变压器骨架和磁芯,变压器骨架由上至下环绕设置有若干个挡板,相邻的两个挡板之间形成用于缠绕初级绕组的绕线槽,每个挡板内设有用于插入次级铜片的插槽,次级铜片呈带开口的环形结构,次级铜片的开口处设有弯折引脚和承接引脚,相邻的两个插槽内的次级铜片分别通过弯折引脚和承接引脚相互对接,装配时,初级绕组绕制于绕线槽后,可直接将次级铜片对应插入挡板的插槽内,无需治具辅助固定,装配简单快捷,不仅降低生产成本,同时提高生产效率,并且,相邻的次级铜片直接采用弯折引脚和承接引脚进行串并联,无需额外借助电路板,使得变压器初次级的耦合度更好,漏感更小。漏感更小。漏感更小。

技术研发人员:曾源 简宽赐 冯其 李盺 李中远 黄伟芃 莊同荣

受保护的技术使用者:泉州恒泰晟智能科技有限公司

技术研发日:2021.09.10

技术公布日:2022/1/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1