一种隔爆泄压装置的制作方法

1.本发明涉及一种隔爆泄压装置,主要应用于ⅰ类、ⅱ类爆炸性环境下的隔爆箱中,适用于增加隔爆箱的泄压能力,防止压力过大导致失爆。

背景技术:

2.目前,为满足隔爆性能,隔爆箱基本采用厚钢板及较宽的隔爆法兰来实现,设计都比较笨重。如果隔爆箱能具备足够的泄压能力,保证在内部发生异常产生巨大压力时将压力及时泄放出去,避免隔爆箱变形,则可以减少隔爆箱的厚度,从而降低隔爆箱重量。在目前的应用中,隔爆泄压装置往往通过增加隔爆面数量(隔爆面一般有0.1-0.3mm的间隙,隔爆面数量越多泄压缝隙越多),例如多层铜板堆叠在一起或者多层卷板卷在一起。但是这种方案对于隔爆面的间隙管控要求高,同时隔爆泄压能力较差且在防水防尘的要求中无法满足,。

3.因此,提出本发明。

技术实现要素:

4.针对现有技术的上述技术问题,本发明的目的是提供一种隔爆泄压装置,主要应用于ⅰ类、ⅱ类爆炸性环境下的隔爆箱中,其兼顾了隔爆泄压能力和防水防尘等多种优势,同时可做大结构,实现更大的泄压能力,降低隔爆箱重量。

5.为达到上述目的,本发明是通过以下技术方案实现的:

6.一种隔爆泄压装置,包括中空凸型结构,所述结构内设有圆筒,所述圆筒上连接有隔爆片,且圆筒内设有螺杆,所述螺杆的端部穿出圆筒并连接有封板,所述封板与螺杆之间设有弹性件。

7.所述圆筒外侧设有隔爆箱体,所述的隔爆箱体上设有压板,所述压板与隔爆片之间设有缓冲件。

8.所述的封板上设有密封圈一。

9.所述的隔爆片为筛网结构隔爆片或粉末烧结片。

10.所述隔爆片上设有微孔,所述微孔的孔径为100-200微米。

11.所述防爆泄压装置安装在ⅰ类、ⅱ类爆炸性环境下的隔爆箱中,能对提升隔爆箱的泄压能力,同时保持ip67及以上的防水防尘能力。

12.本发明的有益效果如下:

13.本发明的隔爆泄压装置,其特有的隔爆泄压结构保证了隔爆泄压能力的同时,也达到了ip67及以上的防水防尘要求,是一款泄压能力高、防护等级高的隔爆泄压装置,其应用于ⅰ类、ⅱ类爆炸性环境下的隔爆箱中,为隔爆箱提供优越的泄压能力。

附图说明

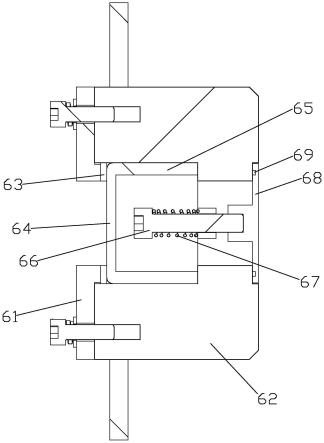

14.图1为实施例1的结构示意图;

15.图2为实施例1应用在ⅰ类、ⅱ类爆炸性环境下的矿用隔爆型锂离子蓄电池电源中的结构示意图;

16.图3为本发明中的密封结构的结构示意图;

17.图4为图2中a部分的放大图;

18.图5为实施例2的结构示意图。

19.其中,1为电池箱、2为电气箱、3为接线箱、4为开关组件、41为旋钮杆、5为密封结构、51为密封圈二、52为内铜套、53为外铜套、6为隔爆泄压装置、61为压板、62为隔爆箱体、63为缓冲件、64为隔爆片、65为圆筒、66为螺杆、67为弹性件、68为封板、69为密封圈一、610为密封圈三、7为上下层堆叠配合结构、71为本体、72为上连接板、73为下连接板、74为连接块、75为连接孔。

具体实施方式

20.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

21.实施例1

22.如图1-4所示,本发明的隔爆泄压装置6包括隔爆箱体62,隔爆箱体62内设有隔爆腔(本发明附图中未标注),隔爆腔内设有圆筒65,圆筒65采用不锈钢材质,且圆筒65上焊接有隔爆片64。圆筒65内设有螺杆66,螺杆66的端部穿出圆筒65并连接有封板68,封板68上设有密封圈一69,且封板68与螺杆66之间设有弹性件67,如弹簧等,封板68在弹力的作用下,压缩密封圈一69,起到防水防尘功能。隔爆箱体62上设有压板61,压板61与隔爆片64之间设有缓冲件63,防止压板61与隔爆片64硬接触。隔爆片64为筛网结构隔爆片或粉末烧结片,隔爆片64上设有微孔,微孔的孔径为100-200微米,如100微米、150微米或者200微米等,该微孔结构能透气泄压但能阻火,起到隔爆性能。

23.当隔爆腔内发生爆炸时,气体可以通过隔爆片64,火焰无法通过,达到阻火的效果;且压力能将封板68推开,达到泄压的效果。圆筒65与隔爆箱体62的接触面作为隔爆面。因此,该隔爆泄压装置6可以做到既满足隔爆泄压能力要求又能达到ip67的防水防尘要求。

24.实施例2

25.本实施例2中,隔爆片64与圆筒65焊接在一起;隔爆片64的微孔结构能透气但能阻火,起到隔爆性能;封板68在弹簧力的作用下,压缩密封圈一69,防止水或粉尘从泄压通道进入隔爆箱内;通过螺栓将此装置固定在隔爆箱上,并压缩密封圈三610,防止水或粉尘从隔爆面中进入隔爆箱内。当隔爆腔内发生爆炸时,气体可以通过隔爆片64,火焰无法通过,达到阻火的效果;且压力能将封板推开,达到泄压的效果。隔爆箱体与圆筒65的接触面作为隔爆面。该实施例2可单独作为ex元件使用,可以做到既满足隔爆泄压要求又能达到ip67的防水防尘要求。

26.在本实施例2中的圆筒65还可以为中控的凸型结构,本实施例的其它结构及其连接方式和工作原理与实施例1相同,此处不作赘述。

27.上述实施例仅用于解释说明本发明的发明构思,而非对本发明权利保护的限定,凡利用此构思对本发明进行非实质性的改动,均应落入本发明的保护范围。

技术特征:

1.一种隔爆泄压装置,其特征在于:包括中空凸型结构,所述结构内设有圆筒,所述圆筒上连接有隔爆片,且圆筒内设有螺杆,所述螺杆的端部穿出圆筒并连接有封板,所述封板与螺杆之间设有弹性件。2.如权利要求1所述的隔爆泄压装置,其特征在于:所述圆筒外侧设有隔爆箱体,所述的隔爆箱体上设有压板,所述压板与隔爆片之间设有缓冲件。3.如权利要求1所述的隔爆泄压装置,其特征在于:所述的封板上设有密封圈一。4.如权利要求1所述的隔爆泄压装置,其特征在于:所述的隔爆片为筛网结构隔爆片或粉末烧结片。5.如权利要求1所述的隔爆泄压装置,其特征在于:所述隔爆片上设有微孔,所述微孔的孔径为100-200微米。

技术总结

本发明涉及一种隔爆泄压装置,包括中空凸型结构,结构内设有圆筒,圆筒上连接有隔爆片,且圆筒内设有螺杆,螺杆的端部穿出圆筒并连接有封板,封板与螺杆之间设有弹性件。本发明兼顾了隔爆泄压能力和防水防尘等多种优势,增加隔爆箱泄压能力从而降低隔爆箱的重量。隔爆箱泄压能力从而降低隔爆箱的重量。隔爆箱泄压能力从而降低隔爆箱的重量。

技术研发人员:戴佳伟 罗家文 王福锦

受保护的技术使用者:福建易动力电子科技股份有限公司

技术研发日:2022.07.05

技术公布日:2022/9/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1