适用于CSP芯片封装的玻璃载台的制作方法

适用于csp芯片封装的玻璃载台

技术领域

1.本实用新型涉及led技术领域,尤其是一种适用于csp芯片封装的玻璃载台。

背景技术:

2.在封装过程,例如固晶、点胶、减薄等一系列工艺中,需要将csp芯片规则排列在预先配置的平台表面进行相应的操作。目前,受成本、工艺等诸多限制,在固晶、点胶等工艺中,常用的排片点胶平台如图1所示,包括:由边框组成的支撑框架1,中间配置有与固晶机和点胶机抽真空区域匹配的镂空区域3;用于将支撑框架固定在固晶机或点胶机上的对位标记2(设置于支撑框架上);及用于排列csp芯片配置于支撑框架镂空区域3处的支撑膜。

3.采用如图1所示的平台虽然能够用于完成封装过程中的部分工艺,但是由于csp芯片尺寸较小,精度要求较高,工序较多,接触各种腐蚀溶液,需要对支撑膜进行频繁更换,致使工艺流程较为繁琐,成本较高。

技术实现要素:

4.为了克服以上不足,本实用新型提供了一种适用于csp芯片封装的玻璃载台,有效解决现有平台工艺繁琐、成本高等技术问题。

5.本实用新型提供的技术方案为:

6.一种适用于csp芯片封装的玻璃载台,包括:

7.支撑基板,由玻璃制备而成,且表面配置有用于排列csp芯片的芯片区域;及

8.用于定位csp芯片的排列方向及位置的至少两个对位标记,所述对位标记设置于所述支撑基板表面的预设位置。

9.本实用新型提供的适用于csp芯片封装的玻璃载台,由玻璃材质制备而成,相比于如图1所示的平台来说,具备高平行度,很好的保证了各工艺步骤的精度。另外,由于支撑基板由玻璃制备而成,粘结膜贴在玻璃上,将csp芯片规则排列于玻璃载台粘结膜上之后,可以直接在该玻璃载台表面进行固晶、点胶、减薄、化镀、溅射、光刻、表面处理、贴膜、切割等一系列工艺(整个封装流程均直接在该玻璃载台上进行),无需进行多次换膜,保证了产品的一致性,同时大幅减少了原材料的使用(如支撑膜),降低成本的同时提高了工效。再有,玻璃载台上配置至少两个对位标记,对csp芯片的位置进行校对,进一步提高产品精度;在支撑基板四周配置金属涂层,加强玻璃载台的强度,使其不易破损。

附图说明

10.图1为现有技术中排片点胶平台结构示意图;

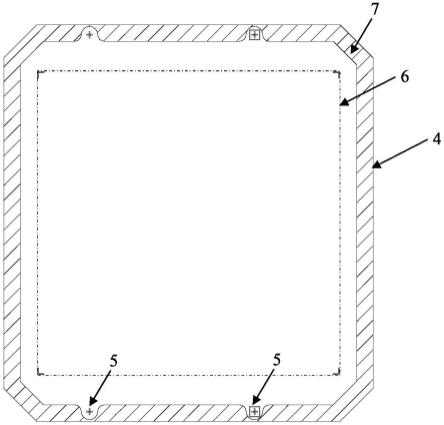

11.图2为本实用新型一实例中玻璃载台结构示意图;

12.图3为本实用新型中十字对位标记示意图;

13.图4为本实用新型另一实例中玻璃载台结构示意图。

14.附图标记:

15.1-支撑框架,2/5-对位标记,3-镂空区域,4-支撑基板,6-芯片区域,7-金属涂层。

具体实施方式

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对照附图说明本实用新型的具体实施方式。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

17.本实用新型的一种实施例,一种适用于csp芯片封装的玻璃载台,包括:支撑基板4,由玻璃制备而成,且表面配置有用于排列csp芯片的芯片区域6;及用于定位csp芯片的排列方向及位置的至少两个对位标记5,对位标记5设置于支撑基板4表面的预设位置。

18.在该玻璃载台上,支撑基板4由玻璃制成,优选使用平行度高的平板钢化玻璃,以达到csp芯片封装的精度要求,且在封装过程中,将csp芯片规则排列于玻璃载台表面之后,可以直接在该玻璃载台表面进行固晶、点胶、减薄、化镀、溅射、光刻、表面处理、贴膜、切割等一系列工艺(整个封装流程均直接在该玻璃载台上进行),无需进行多次换膜,保证了产品一致性的同时,大幅减少了原材料的使用(如支撑膜)。对于csp芯片粘结于玻璃载台表面的方式,可以根据实际情况进行调整,如采用uv膜与高温膜结合的方式实现(uv膜贴于芯片区域6表面,高温膜贴于uv膜表面),在实际应用中,还可以采用其他膜实现,只要该膜能够适用于芯片封装各个工艺步骤中的高温环境即可。

19.为了验证csp芯片排列于芯片区域6位置的准确性,在支撑基板4表面设置至少两个对位标记5,以此在将csp芯片排列于芯片区域6表面时,可以通过配置的对位标记5进一步验证芯片的位置是否准确(排片机将csp芯片排列于芯片区域6上的过程中,根据玻璃载台于排片机上的相对位置将芯片置放置于预先设定的位置处,通过对位标记5确定芯片位置的准确性)。对于对位标记5配置的数量、位置、方式等,均可以根据实际情况进行限定,能够适用于不同类型的设备实现目的即可。如一实例中,如图2所示,玻璃载台上配置有两个对位标记5,两个对位标记5于纵向或水平方向上对称设置于芯片区域6周围相对的两个方向上(轴对称设置于芯片区域6两侧);一实例中,玻璃载台上配置有两对对位标记5,且两对对位标记5于纵向或水平方向上对称设置于芯片区域6相对的两个方向上(两对对位标记均轴对称设置于芯片区域6两侧)。要说明的是,在设置有2个以上对位标记5的实例中,可以通过任意两个对位标记5进行位置确认,以提高位置确认的准确性。芯片区域大小、形状等根据设备进行适应性调整。对位标记5的形状可以为任意便于识别的形状,如,十字形标记(如图3所示)、h形标记等。

20.在本实施例中,由玻璃制备而成的支撑基板4,具备平行度高、耐高温、耐腐蚀、强度高、适应自动化等诸多有点,表面配置的对位标记5清晰度高,将该玻璃载台应用于csp芯片的封装工序中能够大大减少硅胶、支撑膜等原材料的使用,降低成本的同时,大大提高了工效。具体,相对于如图1所示的平台来说,原材料成本可降低至少10%,良率提高0.5%。

21.为提高玻璃载台的使用寿命,对上述实施例进行,在支撑基板4表面配置对位标记5之外,在支撑基板4表面配置金属涂层7,围设于芯片区域6四周,对位标记5设置于金属涂层7上(金属涂层区域上对位标标记处镂空不设置金属涂层)。

22.由金属涂层7的目的是为了降低玻璃载台的破损率,是以实际应用中可以选用具

备一定任性的金属进行涂布,综合成本,可以选用铬金属。

23.在其他实施例中,为进一步提高玻璃载台的使用寿命,支撑基板4为规则方形基板(为适用封装设备),且四周倒角形成坡面,金属涂层7沿支撑基板4的外圈设置,如图4所示(图示中配置有两对对位标记,且两对对位标记均轴对称设置于芯片区域6两侧)。

24.应当说明的是,上述实施例均可根据需要自由组合。以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种适用于csp芯片封装的玻璃载台,其特征在于,包括:支撑基板,由玻璃制备而成,且表面配置有用于排列csp芯片的芯片区域;及用于定位csp芯片的排列方向及位置的至少两个对位标记,所述对位标记设置于所述支撑基板表面的预设位置。2.如权利要求1所述的玻璃载台,其特征在于,所述玻璃载台上配置有两个对位标记,所述两个对位标记于纵向或水平方向上对称设置于所述芯片区域周围相对的两个方向上。3.如权利要求1所述的玻璃载台,其特征在于,所述玻璃载台上配置有两对对位标记,且所述两对对位标记于纵向或水平方向上对称设置于所述芯片区域相对的两个方向上。4.如权利要求1或2或3所述的玻璃载台,其特征在于,所述对位标记为十字形标记。5.如权利要求1所述的玻璃载台,其特征在于,所述玻璃载台表面还配置有金属涂层,所述芯片区域由金属涂层围设而成,所述至少两个对位标记设置于所述金属涂层上。6.如权利要求5所述的玻璃载台,其特征在于,所述支撑基板为规则方形基板,且四周倒角形成坡面。

技术总结

本实用新型提供了一种适用于CSP芯片封装的玻璃载台,包括:支撑基板,由玻璃制备而成,且表面配置有用于排列CSP芯片的芯片区域;及用于定位CSP芯片的排列方向及位置的至少两个对位标记,对位标记设置于支撑基板表面的预设位置。由于支撑基板都是由玻璃制备而成,粘结膜贴在玻璃上,将CSP芯片规则排列于玻璃载台粘结膜上之后,可以直接在该玻璃载台表面进行固晶、点胶、减薄、化镀、溅射、光刻、表面处理、贴膜、切割等一系列工艺(整个封装流程均直接在该玻璃载台上进行),无需进行多次换膜,保证了产品的一致性,同时大幅减少了原材料的使用(如支撑膜),降低成本的同时提高了工效。降低成本的同时提高了工效。降低成本的同时提高了工效。

技术研发人员:何玉建 肖伟民 平浩

受保护的技术使用者:江西晶亮光电科技协同创新有限公司

技术研发日:2022.05.26

技术公布日:2022/9/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1