电动机及使用该电动机的空气调节机的制作方法

1.本发明涉及具备交替极型的转子的电动机及具备该电动机的空气调节机。

背景技术:

2.近年来,利用了高性能的稀土类磁铁的电动机被用于很多电气设备。稀土类磁铁由于含有稀有元素而价格高,资源确保的风险也高,因此,要求尽可能地削减磁铁的使用量。

3.作为削减磁铁的使用量的方法,考虑用交替极型转子构成电动机。在交替极型转子中,由磁铁形成的磁铁磁极和不依赖磁铁而形成于转子芯的突极在周向上交替排列,因此,磁铁的个数能够以通常的一半来构成转子。

4.另一方面,在交替极型转子中,由于设想因漏磁通使轴磁化而引起的不良情况,因此有时在轴构件中使用非磁性材料。非磁性材料一般比磁性材料热传导率小,产生难以将电动机内部产生的热经由轴而向外部散热这样的问题。

5.作为提高来自电动机的散热特性的方法,已知有在向壳体外部突出的轴上安装冷却风扇,生成沿壳体侧面流动的冷却风的冷却装置(例如,专利文献1)。

6.在先技术文献

7.专利文献

8.专利文献1:日本特开平6-346885号公报

技术实现要素:

9.本发明所要解决的课题

10.但是,如在先技术文献那样,仅使风在壳体的外侧表面流动难以充分冷却配置在电动机的中心附近的转子。特别是,在由作为绝缘材料的树脂对壳体进行模制那样的情况下,也不能充分地进行来自壳体的散热,有可能因电动机内部的温度上升而引起电动机效率、输出的降低。

11.本发明是为了解决上述那样的课题而提出的,得到一种即使在将热传导率小的非磁性材料应用于交替极型转子的轴的情况下也具有充分的散热功能的电动机。

12.用于解决课题的方案

13.为了实现上述目的,本发明的电动机具备:定子;交替极型的转子,由转子芯和磁铁构成;壳体,收纳所述定子和所述转子;轴,由非磁性材料构成,固定于所述转子;以及第一散热促进部件,与所述轴一起旋转。

14.发明的效果

15.本发明的电动机通过在与轴8连结的叶轮21具备第一散热促进部件,连续地产生沿着轴8的气流,因此,即使在采用交替极型转子且使用由非磁性材料制作而成的轴的情况下,也促进来自从电动机内部经由轴8的散热路径的散热。由此,能够防止电动机1内部的异常过热所引起的不良情况。

附图说明

16.图1是使用了本发明的实施方式1的交替极型转子的电动机的轴向剖视图。

17.图2是本发明的实施方式1的交替极型转子及定子的径向剖视图。

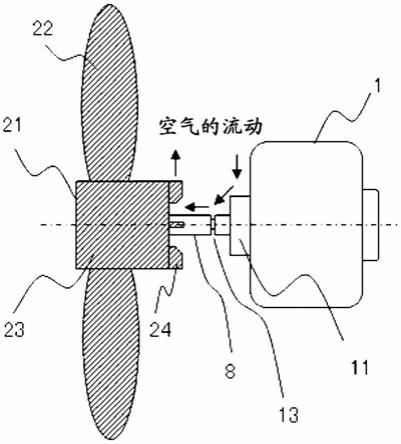

18.图3是表示将本发明的实施方式1的电动机作为送风机使用的状态的一例的结构图。

19.图4是表示本发明的实施方式1的电动机的托架的构造的剖视图以及俯视图。

20.图5是表示将本发明的实施方式1的电动机作为送风机使用的状态的变形例的结构图。

21.图6是表示本发明的实施方式1的电动机的散热翅片的形状及设置状态的俯视图和立体图。

22.图7是表示将本发明的实施方式2的电动机作为送风机使用的状态的一例的结构图。

23.图8是表示本发明的实施方式2的电动机与叶轮的连结部23的形状的立体图。

24.图9是表示本发明的实施方式3的电动机的散热翅片和送风翼的形状的立体图。

25.图10是表示使用了本发明的实施方式1~3中任一实施方式的电动机的空气调节机的结构的一例的图。

具体实施方式

26.下面,根据附图详细说明使用了本发明的实施方式的交替极型的转子的电动机及空气调节机。另外,本发明不受该实施方式限定。

27.实施方式1

28.图1是具备本发明的实施方式1的交替极型转子的电动机的轴向剖视图。图1所示的电动机1具备:由定子芯2和线圈3构成的环状的定子5;以及由转子芯6、磁铁7和轴8构成的转子9。另外,通过用树脂材料对定子5的外周面进行模制而形成有壳体10,利用安装在壳体10的轴向端面上的托架11将转子9支承在定子5的内侧。另外,在突出到壳体10的外部的轴8上接合有圆板状的散热翅片12。

29.图2是电动机1的转子9及定子5的径向剖视图。定子5是多个铁芯从定子芯2的外周侧向中心方向突出的形状,通过层叠多张厚度为0.2mm~0.5mm的具有磁性的电磁钢板而构成。在该突出的多个铁芯上卷绕以铜或铝为主成分的导线而形成线圈3。定子芯2与线圈3之间由绝缘体4确保绝缘。

30.绝缘体4与定子芯2一体成形,或与定子芯2分体制作后嵌入定子芯2。绝缘体4由聚对苯二甲酸丁二醇酯(pbt)、聚苯硫醚(pps)、液晶聚合物(lcp)、聚对苯二甲酸乙二醇酯(pet)这样的绝缘性树脂或0.035mm~0.4mm厚度的绝缘膜构成。

31.转子9是埋入磁铁型的交替极型转子,与定子5的内周面隔着微小的间隙地配置。圆形的转子芯6通过将厚度为0.2mm~0.5mm的电磁钢板层叠多张而构成。在其周缘部以一定间隔插入有例如5个磁铁7。磁铁7使用以nd(钕)、sm(钐)为主成分的稀土类磁铁、以fe(铁)为主成分的铁氧体磁铁。另外,在转子芯6的中心部,通过压入或铆接、转子芯的热装、旋转轴-转子芯之间的树脂一体成形等方法固定有由作为非磁性材料的sus304制作而成的轴8。另外,轴材料并不限定于此,也可以是其他的奥氏体系不锈钢,还可以是铁系以外的材

料。

32.图3是表示本发明的实施方式的电动机1的实际使用状态的一例的结构图。在本发明的实施方式1中,在从电动机1突出的轴8上连结作为旋转体的叶轮21,构成轴流式的送风机。叶轮21是多张叶片22、连结部23和送风翼24例如由聚丙烯等树脂材料一体成形而成的结构。

33.作为第一散热促进部件的送风翼24由从成形为圆柱状的连结部23的与电动机1相向的一侧的端面朝向电动机1突出的多张板构成。在图3所示的例子中,由从轴中心呈放射状附设的4张平板构成送风翼24,但翼形状和翼张数不限于此。送风翼24的安装角度也可以不与径向平行,而是相对于旋转方向向前或向后倾斜,也可以增加翼张数。另外,通过将翼截面做成流线形而不是平板状,也能够提高送风效率。

34.接着,对实施方式1的作用进行说明。

35.送风翼24通过叶轮21的旋转而作为离心送风机发挥功能,从轴8附近朝向外侧产生气流。与此相伴,在电动机1与叶轮21之间的空间中,沿图3所示那样的箭头方向形成空气的流动,因此,连续地产生沿着由于电动机内部的发热而成为高温的轴8的表面那样的气流,促进从轴8向外部空间的散热。

36.一般而言,叶轮21那样的旋转体形成的气流被限定在离心方向或轴流方向,不形成朝向轴8那样的气流,因此,轴8附近的空气几乎不移动。在送风翼24中也向远离轴8的方向送风,但通过使叶轮21与托架11之间的空气向外侧流出而间接地生成了朝向轴8的气流。

37.由此,即使轴8是热传导率小的非磁性材料,也能够利用送风翼24所产生的充分的散热作用来防止壳体10内部的异常过热。另外,由于叶轮21和送风翼24一体成形,因此不需要追加部件和组装加工,能够不增大材料费和加工费地得到较大的散热促进效果。

38.图4是图1所示那样的本发明的实施方式1的托架11的剖视图以及俯视图。托架11是在中心具有供轴8贯穿的孔的由钢板等金属材料制作而成的构件,通过压入壳体10的开口部侧而被固定。另外,壳体10与托架11的接合方法并不限定于此,也可以是螺纹固定或粘接等方法。

39.在托架11上形成有贯穿孔31,以连通收纳有转子芯6的壳体10的内部空间与外部空间,因此,通过将由送风翼24生成的气流的一部分也直接输送到内置于壳体10的转子芯6,能够提高散热性能。另外,由于托架11是热传导率比模制树脂高的金属材料,因此,因定子5、转子9的发热而成为高温,从托架11的表面向外部空间的散热性能也提高。

40.另外,在轴8上加工的槽部13使轴8的表面积增大,并且使由送风翼24产生的气流成为紊流,由此作为第二散热促进部件使对流传热作用增大。

41.将第二散热促进部件记载为槽部13,以下参照图5及图6对第二散热促进部件的变形例进行说明。图5是散热翅片12与槽部13接合的状态的送风机的结构图。在叶轮21与电动机1之间配置有散热翅片12。

42.图6是图5所示那样的散热翅片12的俯视图和表示散热翅片12与轴8接合的状态的立体图。作为第二散热促进部件的圆板状的散热翅片12例如由热传导率比轴8高的钢材即s45c制成,并插入到设置于轴8的槽部13中。散热翅片12中心部的孔径被加工成比槽部13的直径稍小,通过散热翅片12的弹性变形而牢固地嵌合。由此,在与轴8的接合面以不妨碍热移动的方式贴紧,电动机1内部的热经由轴8高效地传递到散热翅片12。此外,散热翅片12的

材料也可以是热传导率比钢材高的铜或铝。

43.如上所述,在本实施方式1中,在将叶轮21与电动机1连结而构成送风机时,由于在连结部23设置有送风翼24,因此能够产生沿着轴8的气流。由此,促进来自轴8的散热,即使在轴8使用热传导率低的非磁性材料的情况下,也能够通过充分地冷却电动机1内部来避免异常过热所引起的不良情况。

44.另外,由于送风翼24与叶轮21及连结部23一体成形,因此不需要用于冷却轴8的追加部件,能够降低材料成本及加工成本。

45.另外,由于在轴8上形成槽部13,因此通过扩大散热面积和使送风翼24生成的气流紊流化,能够提高来自轴8的散热性能。或者,也可以在槽部13中嵌合热传导率比轴8高的散热翅片12。根据这样的结构,能够进一步扩大轴8散热用的表面积,提高散热性能。

46.另外,由于托架11以连通壳体10的内部空间与外部空间的方式具备贯穿孔31,因此,通过将由送风翼24生成的气流直接输送到转子芯6,能够提高电动机1内部的散热性能。此外,由于托架11是热传导率比模制树脂高的金属材料,因此提高了来自托架11的表面的散热性能。

47.另外,在实施方式1中,对将叶轮21与电动机1连结而构成送风机的情况进行了说明,但并不限定于此,也可以应用于密闭型制冷剂压缩机、机床等机械装置。

48.实施方式2

49.在实施方式1中,对连结部23被成形为实心的情况进行了说明,但在实施方式2中,对使用为了使壁厚大致相等而将连结部23成形为中空圆筒状的比较大型的叶轮的情况进行说明。

50.图7是表示本发明的实施方式1的连结部23为中空圆筒状的情况下的实际使用例的剖视图。连结部23是电动机1侧开口的中空圆筒形状,在连结部23的外周侧圆筒部具备多张叶片22而构成叶轮21。另外,在供轴8嵌入的中心侧圆筒部25与外周侧圆筒部之间形成有呈放射状地配置多个的加强用肋26。

51.图8表示与本实施方式的电动机1连结的叶轮21的连结部23的立体图。加强用肋26从连结部23朝向电动机1突出而形成送风翼24,通过利用离心力将轴8附近的空气向外周方向输送的功能,产生沿着轴8的气流。

52.如上所述,在本实施方式2中,由于使成形为中空圆筒状的连结部23的加强用肋26朝向电动机1突出而作为送风翼24,因此,通过在轴8附近产生气流,能够促进来自轴8的散热,防止电动机1内部的异常过热。

53.另外,由于送风翼24的加强用肋26保持原样地沿轴向突出,因此,几乎不改变叶轮21的形状就能够简单地装配送风翼24。

54.实施方式3

55.在实施方式1、2中,说明了在连结部23设置有第一散热促进部件的例子,但在实施方式3中,说明在散热翅片12设置有送风翼24作为第一散热促进部件的例子。

56.图9是表示形成本发明的实施方式1的送风翼24的位置的变形例的图。在嵌合于形成在轴8上的槽部13的散热翅片12上,以从其表面切起的方式形成有送风翼24。当轴8旋转时,散热翅片12也旋转,送风翼24生成从嵌合有散热翅片12的槽部13的附近朝向外侧的气流。该气流间接地形成一边沿着轴8和散热翅片12的表面一边朝向槽部13的气流,因此能够

更有效地促进来自轴8的散热。

57.如上所述,在本实施方式3中,由于将送风翼24与散热翅片12一体形成,因此能够朝向散热翅片12与轴8嵌合的部位形成气流,从而能够更有效地促进来自轴8的散热。

58.此外,也可以将在实施方式3中说明了的第一散热构件与在实施方式1或实施方式2中说明了的第一散热构件组合。

59.实施方式4

60.图10是表示本发明的实施方式1~3中任一实施方式的空气调节机的结构的一例的图。空气调节机40具备室内机41和与室内机41连接的室外机42。在室内机41上搭载有未图示的室内风扇,在室外机42上搭载有室外风扇43。另外,在室外机42上搭载有未图示的压缩机。室内风扇、室外风扇43及压缩机使用实施方式1~3中任一实施方式的电动机1。

61.这样,通过使用实施方式1的电动机1作为室内风扇、室外风扇43和压缩机的驱动源,促进来自电动机1的内部的散热,防止空气调节机40的运转效率降低。

62.另外,实施方式1~3中任一实施方式的电动机1也能够搭载于空气调节机40以外的电气设备,在该情况下,也能够得到与本实施方式相同的效果。

63.另外,以上的实施方式所示的结构表示本发明的内容的一个例子,也能够与其他公知的技术进行组合,在不脱离本发明的主旨的范围内,也能够省略、变更结构的一部分。

64.附图标记的说明

65.1电动机、2定子芯、3线圈、4绝缘体、5定子、6转子芯、7磁铁、8轴、9转子、10壳体、11托架、12散热翅片、13槽部、21叶轮、22叶片、23连结部、24送风翼、25中心侧圆筒部、26加强用肋、31贯穿孔、40空气调节机、41室内机、42室外机、43室外风扇。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1