一种电动汽车用高功率电机控制器及集成电驱动系统的制作方法

1.本发明涉及电动汽车领域,尤其是涉及一种电动汽车用高功率电机控制器及集成电驱动系统。

背景技术:

2.随着新能源汽车的不断推广,由于电机控制器在整车中的布置有限,控制器内部元器件发热量大,因此对控制器提出了结构紧凑、质量和体积小、散热能力好的要求。传统新能源汽车用电机控制器一般包括母线铜排、磁环、磁环支座、膜电容、电流传感器、igbt、驱动板、屏蔽板、控制板等器件,其中母线铜排、磁环支座、膜电容、igbt各自独立装配在控制器箱体内部,元器件的集成化程度较低,增大了在箱体内的布置面积,导致箱体长宽尺寸较大、零件的装配不便,而且控制器体积过大,在整车里面装配空间不足。因此电机控制器的小型化和高功率密度也在逐步发展,同时电动汽车电驱动系统也逐步朝着驱动电机、减速箱和电机控制器集成三合一的设计方向发展。

3.现在市面上三合一电驱动设计的电机控制器基本都是采用分离式结构设计,电机控制器位置布置在电机和减速器上面,整个三合一系统当中电机控制器重心位置最高,在振动过程中,电机控制器相当于一个摆臂在摇摆,振动加速度比电机和减速箱要大很多,为电机控制器内部各个零部件的可靠性带来很大的风险。而现有的三合一电机控制器内部各个零部件基本都是通过螺栓固定连接在一起,每个零件都是分离的,这样电机控制器集成度过低,连接零件过多,整体的系统耐振动性能比较差,三合一振动过程中出现损坏的概率非常大,尤其电机控制器更加危险。除此以外,因为采用分离结构方案设计电机控制器,导致电机控制器体积过大,高度过高、功率密度偏低,这样就造成整个三合一体积也过大,不利于三合一电驱动系统在整车当中进行布置,所以设计高功率密度三合一电驱动系统首要前提是解决电机控制器的高度集成问题。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种电动汽车用高功率电机控制器及集成电驱动系统。

5.本发明的目的可以通过以下技术方案来实现:

6.一种电动汽车用高功率电机控制器,包括箱体,所述箱体内设有母线极板、集成控制装置、三相输出装置,所述集成控制装置包括功率模块、散热器、磁环组件、薄膜电容、控制板、三相包塑支架、驱动板,所述功率模块固定在散热器的腔体内,所述控制板、三相包塑支架分别设置在所述散热器的顶面和长边的一侧,所述薄膜电容设置在所述散热器长边的另一侧,所述驱动板竖直固定在三相包塑支架上,所述功率模块的三相输出端与三相包塑支架的输入端电气连接,所述功率模块的信号输出端与驱动板电气连接,所述磁环组件套在薄膜电容的输入端并固定在箱体的底面;所述母线极板整体为l形并设置在集成控制装置的外侧,其一端位于l形的一端并与两相插件电气连接,其另一端位于l形的另一端并与

集成控制装置输入端电气连接。

7.优选的,所述功率模块设有多个,在散热器中采用双层布置的方式。

8.优选的,所述箱体上设有两相插件、低压插件、呼吸器盖、进水管、出水管,所述进水管与散热器的入水口连通,所述出水管的一端与散热器的出水口连通,另一端与电机机壳的入水口连通。

9.优选的,所述两相插件和低压插件位于箱体的前侧面,所述呼吸器盖位于箱体的左侧面,所述进水管与位于箱体左侧面底部,所述出水管位于箱体右侧面。

10.优选的,所述进水管、出水管的连通处的配合面分别装有o型圈。

11.优选的,所述三相输出装置包括三相极板、极板支座、电流传感器、三相输出极板、三相接线座;所述三相极板一端与三相包塑支架的三相输出端连接,另一端与三相输出极板的一端固定在极板支座上并实现电气连接,所述三相输出极板的另一端依次穿过电流传感器、三相接线座后,伸入至电机内部与电机的三相电缆共同固定在三相接线座上。

12.优选的,所述箱体的顶部设有箱盖,所述箱盖的顶面包括位于中央的矩形平面,由所述矩形平面的四条边向外延伸4个圆弧面,使箱盖整体呈中间高、四周低的造型。

13.一种电动汽车用高功率集成电驱动系统,包括电机控制器、电机、减速箱,所述电机控制器采用上述的电动汽车用高功率电机控制器。

14.优选的,所述减速箱的右端面与电机机壳的左端面通过螺栓连接,内部则通过带有内花键的空心轴与电机转子连接,实现动力传递;所述电机控制器通过支脚固定在电机和减速箱上。

15.优选的,所述电机控制器的水道出水孔与电机机壳上的入水口连通。

16.与现有技术相比,本发明具有以下有益效果:

17.1、集成控制装置集成了各元器件及散热器,集成化程度高,结构紧凑,外形规整,对箱体内空间的利用率高,便于直接装配在控制器箱体内或从箱体内取出。

18.2、功率模块在散热器中采用双层布置的方式,占用面积小。

19.3、功率模块的散热装置布置减小驱动系统的体积和提高集成度,通过降低控制器的重心来降低驱动系统的重心,从而减小驱动系统的振动。

20.4、将散热器集成在集成控制装置中,相对于传统的将其集成在箱体底面的方式,散热器便于更换,且能够简化箱体的结构,降低箱体的加工成本。

21.5、电机控制器整体的结构紧凑,体积小,且可集成在电机和减速箱上,使集成后的电驱动系统整体体积较小。

附图说明

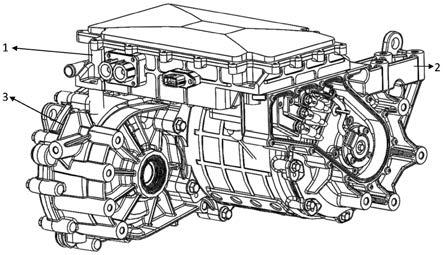

22.图1为本发明电动汽车用高功率集成电驱动系统的总装图;

23.图2为电机控制器的结构示意图;

24.图3为箱体的结构示意图;

25.图4为集成控制装置的结构示意图;

26.图5为三相输出装置的结构示意图;

27.图6为箱盖顶部的结构示意图;

28.图7为箱盖底部的结构示意图。

29.图中标注:1、电机控制器,2、电机,3、减速箱,1-1、箱体,1-2、呼吸器盖,1-3、母线极板,1-4、集成控制装置,1-5、箱盖,1-6、三相输出装置,1-7、低压插件,1-8、两相插件,1-9、进水管,1-1-1、低压插件接口,1-1-2、两相插件接口,1-1-3、进水孔,1-1-4、呼吸器接口,1-1-5、出水孔,1-1-6、三相输出接口,1-4-1、功率模块,1-4-2、散热器,1-4-3、磁环组件,1-4-4、薄膜电容,1-4-5、控制板,1-4-6、三相包塑支架,1-4-7、驱动板,1-5-1、箱盖顶部弧面,1-5-2、箱盖内部加强筋,1-6-1、三相极板,1-6-2、极板支座,1-6-3、电流传感器,1-6-4、三相输出极板,1-6-5、三相接线座。

具体实施方式

30.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

31.实施例

32.如图1所示,本技术提出一种电动汽车用高功率集成电驱动系统,包括电机控制器1、电机2、减速箱3。减速箱3的右端面与电机2机壳的左端面通过螺栓连接,内部则通过带有内花键的空心轴与电机转子连接,实现动力传递。电机控制器1主要通过四个支脚固定在电机2和减速箱3上,其中左侧两个支脚固定在减速箱3顶部凸出的两根立柱上,右侧两个支脚固定在电机2右端盖的顶面。

33.如图2所示,一种电动汽车用高功率电机控制器,包括箱体1-1,箱体1-1内设有母线极板1-3、集成控制装置1-4、三相输出装置1-6。箱体1-1上设有两相插件1-8、低压插件1-7、呼吸器盖1-2、进水管1-9、出水管。进水管1-9与散热器1-4-2的入水口连通,出水管的一端与散热器1-4-2的出水口连通,另一端与电机2机壳的入水口连通。

34.如图3所示,箱体1-1与其它元器件的部分机械接口包括低压插件接口1-1-1、两相插件接口1-1-2、进水孔1-1-3、出水孔1-1-5、呼吸器接口1-1-4、三相输出接口1-1-6。两相插件接口1-1-2、低压插件接口1-1-1位于箱体1-1前侧面。进水管1-9与位于箱体1-1左侧面底部的进水孔1-1-3连接,并引至箱体1-1内部底面左侧,与散热器1-4-2的入水口连通。箱体1-1的出水孔1-1-5位于箱体1-1内部底面右侧,一端面与散热器1-4-2的出水口连通,另一端面与电机2机壳的入水口连通。以上三个连通处的配合面分别安装o型圈,实现进水孔1-1-3、出水孔1-1-5与散热器1-4-2之间的水道密封,以及电机控制器1与电机2之间的水道密封。呼吸器接口1-1-4位于箱体1-1左侧面,与呼吸器盖1-2配合。三相输出端位于箱体1-1右部,用于固定三相接线座1-6-5,并引出三相输出极板1-6-4。

35.如图4所示,集成控制装置1-4包括功率模块1-4-1、散热器1-4-2、磁环组件1-4-3、薄膜电容1-4-4、控制板1-4-5、三相包塑支架1-4-6、驱动板1-4-7。功率模块1-4-1固定在散热器1-4-2的腔体内,功率模块1-4-1设有多个,在散热器1-4-2中采用双层布置的方式。利用腔体内表面的筋条压紧功率模块1-4-1,并使功率模块1-4-1散热面贴紧在散热水道一侧。功率模块1-4-1工作时,大部分热量通过散热面传递至散热器1-4-2。冷却液从进水管1-9流入,并由进水孔1-1-3进入散热水道,将散热器1-4-2上的热量带走,由出水管流出进入电机2机壳。

36.控制板1-4-5、三相包塑支架1-4-6分别设置在散热器1-4-2的顶面和长边的一侧,

薄膜电容1-4-4设置在散热器1-4-2长边的另一侧,驱动板1-4-7竖直固定在三相包塑支架1-4-6上,并与三个模块的信号线端子及控制板1-4-5电气连接。功率模块1-4-1的三相输出端与三相包塑支架1-4-6的输入端电气连接,功率模块1-4-1的信号输出端与驱动板1-4-7电气连接,磁环组件1-4-3套在薄膜电容1-4-4的输入端并固定在箱体1-1的底面。

37.母线极板1-3包括两块极板及覆盖在极板表面的绝缘纸,整体为l形并设置在集成控制装置1-4的外侧,其一端位于l形的一端并与两相插件1-8电气连接,其另一端位于l形的另一端并与集成控制装置1-4输入端电气连接。

38.薄膜电容1-4-4的输入端呈正负母排结构,正负母排穿过磁环支座出孔后,与母线铜排输出端电气连接,且二者一并固定在磁环支座螺纹孔上。薄膜电容1-4-4的输出端呈三对正负母排结构,每对正负母排分别与一个功率模块1-4-1直流输入端电气连接。

39.如图5所示,三相输出装置1-6包括三相极板1-6-1、极板支座1-6-2、电流传感器1-6-3、三相输出极板1-6-4、三相接线座1-6-5。三相极板1-6-1一端与三相包塑支架1-4-6的三相输出端连接,另一端与三相输出极板1-6-4的一端固定在极板支座1-6-2上并实现电气连接,三相输出极板1-6-4的另一端依次穿过电流传感器1-6-3、三相接线座1-6-5后,伸入至电机2内部与电机2的三相电缆共同固定在三相接线座1-6-5上。

40.箱体1-1的顶部设有箱盖1-5,如图6所示,箱盖1-5的顶面包括位于中央的矩形平面,可在其上粘贴警告标示。由矩形平面的四条边向外延伸4个圆弧面,使箱盖1-5整体呈中间高、四周低的造型。如图7所示,箱盖1-5内部为环形加“米”字型加强筋。

41.该电机控制器1的组装过程如下:

42.1、将3个功率模块1-4-1安装在散热器1-4-2上。在安装过程中,将功率模块1-4-1安装在散热器1-4-2腔体正前方,使功率模块1-4-1的散热面与散热器1-4-2的散热水道一侧相对,垂直于功率模块1-4-1横截面的方向用力,使其沿腔体向后滑移,至功率模块1-4-1仅有接线端子露在腔体之外为止。安装完成后,确保功率模块1-4-1夹紧在腔体内部无松动,且功率模块1-4-1的散热面与腔体内表面紧密贴合。

43.2、将进水管1-9压接在箱体1-1侧面,将低压插件1-7通过螺钉固定在箱体1-1侧面。

44.3、将薄膜电容1-4-4的输入端穿过装有磁环的磁环支座,并使母线极板1-3输出端与薄膜电容1-4-4的输入端叠层放置,通过螺栓将二者固定在磁环支座上。

45.4、将薄膜电容1-4-4输出端与功率模块1-4-1输入端叠层放置,且保证二者两端面对齐,通过激光焊焊接为一体。

46.5、将功率模块1-4-1输出端与三相包塑支架1-4-6输入端叠层放置,且保证二者两侧端面对齐,三相包塑支架1-4-6通过螺钉固定在散热器1-4-2前面,通过激光焊将功率模块1-4-1输出端与三相包塑支架1-4-6输入端焊接为一体。

47.6、驱动板1-4-7通过螺栓固定在三相包塑支架1-4-6前面,通过波峰焊将功率模块1-4-1信号插针焊接在驱动板1-4-7上相应位置。

48.7、将控制板1-4-5固定在散热器1-4-2上表面,通过线束实现控制板1-4-5与驱动板1-4-7之间的电气连接。

49.8、将三相输出极板1-6-4的各块极板放入三相接线座1-6-5的接线槽内部,并通过螺钉固定于接线槽内。

50.9、将三相输出极板1-6-4的一端穿过电流传感器1-6-3,并与三相极板1-6-1的一端叠层放置后,通过螺钉固定在极板支座1-6-2上。将三相极板1-6-1的另一端通过螺钉固定在三相包塑支架1-4-6的输出端。至此,已将箱体1-1内部所有元器件连接成为一个整体。

51.10、将两个o型圈分别安装在箱体1-1内部进水孔1-1-3、出水孔1-1-5处的环型凹槽内,将上述已组装好的部件放入箱体1-1内部,并通过螺钉对各零件进行固定。对水道进行气密测试,测试合格后方能进行下一步操作。

52.11、将母线极板1-3输入端与两相插件1-8通过螺钉固定,将两相插件1-8通过螺钉固定在箱体1-1前侧面。

53.12、对电机控制器1进行绝缘耐压测试。

54.13、通过螺钉将箱盖1-5固定在箱体1-1上方。

55.14、堵住电机控制器1的出水口,并对电机控制器1进行气密测试。至此,已完成电机控制器1的安装。

56.下面进行集成电驱动系统的装配:

57.15、首先将减速箱3的右端面与电机2机壳的左端面通过螺栓连接,内部则通过带有内花键的空心轴与电机转子连接。

58.16、将一个o型圈安装在电机2的进水口处,将电机控制器1出水口与电机2入水口配合,并通过两个螺钉固定。

59.17、将电机控制器1左侧两个支脚固定在减速箱3顶部凸出的两根立柱上,右侧两个支脚固定在电机2右端盖的顶面,完成电驱动系统装配。

60.18、最后对整个电驱动系统总成进行水道气密和绝缘耐压测试。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1