具有内导体的装置和用于制造这种装置的方法与流程

1.存在一系列具有布置在管状金属护套的管内部空间内并使用电绝缘材料与该管状金属护套电绝缘的内导体的装置。尤其地,其中包括矿物绝缘护套管线,其已经广泛用于各种应用,例如作为穿过金属壁的电气套管。

背景技术:

2.在这里,在实际使用中表明,这种装置的机械稳定性通常还不能满足许多技术环境的高要求。当装置在使用中在很大程度上承受扭力、拉力、冲击、压力和/或振动时,和/或当内导体用作用于一种结构、例如在废气净化系统中使用的蜂窝结构的吊挂装置时,情况尤其如此。

技术实现要素:

3.因此,本发明的目的在于提供一种装置和用于制造这种装置的方法,所述装置具有内导体,所述内导体布置在管状金属护套的管内部空间内并使用电绝缘材料与所述管状金属护套电绝缘,所述装置具有对上述机械负载的改善的抵抗力。

4.该目的通过具有权利要求1的特征的装置和具有权利要求5的特征的方法来实现。所述方法的有利改进方案是从属权利要求的主题。

5.根据本发明的装置,其具有内导体,所述内导体布置在管状金属护套的管内部空间内并使用压实的电绝缘材料与所述管状金属护套电绝缘,其特征在于,所述压实的电绝缘材料是由具有边缘和凸起部的不同尺寸的氧化镁晶粒构成的压实的氧化镁颗粒,并且所述氧化镁晶粒的部段,尤其是边缘和凸起部在所述内导体和/或所述管状金属护套的局部变形下被压入到所述内导体或所述管状金属护套中。

6.这种方法在某种程度上代表了范式转变。迄今为止,所用氧化镁的选择和在压实过程中施加的压力一直在很大程度上受到使漏电强度和耐湿性最大化的考虑的影响,因此尽可能使用具有非常细且规则成形的粉末颗粒的氧化镁粉末,其中一些已经可以作为模制零件例如管道进行了预处理,以便在压实过程中获得尽可能均匀的绝缘材料层。

7.氧化镁颗粒的根据本发明的用途与此根本不同。与粉末相反,在本公开的意义上的颗粒具有带有边缘和凸起部、因此也就是说圆度较小的粗的、不规则的氧化镁晶粒,其中,尤其地,这些氧化镁晶粒还可以具有相对宽的粒度分布,其中分布宽度的全宽半最大(fwhm,full width half maximum)值在几十μm和超过一百μm之间。所用氧化镁颗粒的氧化镁粒度分布的最大值可以优选在约30μm和约300μm之间的范围内,从中可以看出,仅仅粒度并不是决定性参数。

8.氧化镁颗粒的这些性质的间接的、可宏观确定的量度是装填密度或震实密度(英文称为tap density或tapped density)。在本发明意义上的氧化镁颗粒在压实之前具有小于2.45g/cm3的震实密度,而氧化镁的密度被给定为3.58g/cm3。也就是说,在填充管状金属护套时最初形成电绝缘层,该电绝缘层具有相当大的空体积比例。

9.尽管可以直观地认为,由于在填充有电绝缘材料的区域内存在剩余的空体积而无法获得充分的漏电强度和防潮性,因为空体积抵消了这些特性,然而本发明人已确定,令人惊讶的是,在施加如此高的压力,使得邻近内导体和/或管状金属护套布置的颗粒部段,尤其是氧化镁晶粒的边缘和凸起部在内导体和/或管状金属护套的局部变形的情况下被压入到内导体和/或管状金属护套中时,却可以实现具有高的漏电强度和耐湿性的电绝缘层,这进一步证明在这种装置中在机械上比已知的电绝缘层明显更稳定。

10.这种改善的机械稳定性尤其是也对绝缘层的端侧上的机械破裂行为具有积极的影响。另外,这种改善的机械稳定性特别适合于这样的系统中,在该系统中,内导体同时还用作用于由其供电的结构的承载元件,例如在承载布置在排气通道中的蜂窝结构的套管的内导体的情况下,情况如此。

11.在根据本发明的氧化镁颗粒的使用中产生的另一优点是,由此实现了改善的公差补偿。

12.另外,还确定了电绝缘层的热传导的改善。一方面,由于较高比例的较大的氧化镁晶粒,较小比例的晶界可对此作出贡献。另一方面,将氧化镁颗晶粒压入到内导体中也促进了散热,因为转移面积有效地更大。

13.也就是说,这样,在压实过程中通过氧化镁颗粒对内导体和/或管状金属护套施加了(附加的)粗糙度。

14.实验表明,例如对于典型的内导体材料,可以实现几μm的算术平均粗糙值r

a

和大约10μm的平均平滑深度r

p

。

15.压实所需的压力可以例如通过挤压、辊压或锤压来提供。在这里,特别优选地,高到使得内导体发生塑性变形、尤其是使得内导体的直径减小百分之几的压力,优选地约5%。

16.使用氧化镁颗粒的优点可以特别强烈地发挥作用的是,内导体的横截面已经在忽略由氧化镁晶粒的压入而产生的局部变形的情况下偏离圆形。由此,增大了可用于与氧化镁晶粒交互作用的表面。

17.不过,已经表明,内导体横截面的直径与电绝缘层的厚度的比率会影响压力导入的均匀性。例如,可以值得期望的是,该比率为4:1左右。

18.在必要情况下,尤其是通过至少以部段方式浸渍压实的氧化镁颗粒,可以甚至进一步提高耐湿性。

19.另外,通过至少在装置的部段中添加浸渍剂,尤其是例如添加0.5体积百分比的硅固体树脂并随后回火,可以使氧化镁颗粒晶粒彼此粘合,从而使所产生的结构更具抵抗力,并且通过使氧化镁颗粒的氧化镁晶粒彼此和/或与内导体和/或管状金属护套粘合,可以抵消在结构边缘处的破裂。

20.根据本发明的用于制造装置的方法,所述装置具有内导体,所述内导体布置在管状金属护套的管内部空间内并使用电绝缘材料与所述管状金属护套电绝缘,所述方法包括以下步骤:

21.-将所述内导体布置在所述管状金属护套的内部空间中;

22.-将所述电绝缘材料引入到所述管状金属护套的所述内部空间的空体积中;以及

23.-压实所述电绝缘材料。

24.本发明至关重要的是,所述电绝缘材料是由具有边缘和凸起部的不同尺寸的氧化镁晶粒构成的氧化镁颗粒,将所述氧化镁颗粒在径向方向上至少如此强地压实,使得所述氧化镁晶粒的部段,尤其是边缘和凸起部在所述内导体和/或所述管状金属护套的局部变形下被压入到所述内导体或所述管状金属护套中。

25.在这里,特别优选的是,将所述电绝缘材料引入到所述管状金属护套的所述内部空间的空体积中是这样进行,即,可以将所述氧化镁颗粒的所述氧化镁晶粒在震实的情况下从一端侧滴入到所述管状金属护套中。这不仅促进了在管状金属护套的自由内部体积内的材料运输,而且由此实现的氧化镁颗粒的氧化镁晶粒的预配置也证实是有助于减少和/或避免任何空体积。

26.优选地,使用氧化镁颗粒作为电绝缘材料,该氧化镁颗粒如此构成,使得所述电绝缘材料在压实之前具有小于2.45g/cm3的震实密度。

27.为了使电绝缘材料更加稳定并且尤其是抵消其在边缘区域中的破裂,有利的是,将掺入有浸渍剂,尤其是硅树脂的氧化镁颗粒作为电绝缘材料至少以部段方式引入到所述管状金属护套的所述内部空间中,之后,但不一定紧随其后,执行回火步骤,使得所述氧化镁晶粒彼此和/或与所述内导体和/或所述管状金属护套粘合。

28.在所述方法的一个优选实施方式中,在所述装置的一端部部段中,使所述内导体露出并将其重新加工成形。这可以例如通过切削加工端部部段和内导体来进行。

29.特别优选的是,在径向压实时施加如此高的压力,使得发生所述内导体的塑性变形,尤其是所述内导体的横截面减小百分之几,即尤其是在2%和10%之间。不过,理想压力依赖于相应的内导体和管状金属护套的可以改变的材料和几何形状。压实可以尤其是通过挤压、辊压或锤压来实现。

30.优选地,使用具有最大值在30μm和300μm之间的范围内的粒度分布的氧化镁颗粒。在这里,特别优选的是,粒度分布的宽度覆盖在约30μm和超过100μm之间的范围。

附图说明

31.下面参照示出实施例的附图更详细地说明本发明。在附图中:

32.图1示出了在应用情况中的套管形式的属于本发明的装置的第一实施例的部分打开的示图;

33.图2a示出了套管形式的属于本发明的装置的第二实施例的部分打开的示图;

34.图2b示出了图2a的细节放大;

35.图3a示出了属于本发明的装置的制造方法的第一阶段的横截面图;

36.图3b示出了图3a的细节放大;

37.图4a示出了属于本发明的装置的制造方法的第二阶段的横截面图;

38.图4b示出了图4a的细节放大;以及

39.图5示出了属于本发明的装置的制造方法的可选的另一阶段的横截面图。

具体实施方式

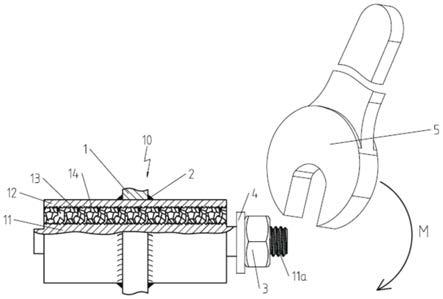

40.图1示出了作为套管通过金属壁1来实施的装置10,该装置10使用焊缝2与该装置10被导通通过的金属壁1焊接。装置10具有内导体11,该内导体11布置在管状金属护套12的

管内部空间内并使用压实的电绝缘材料13与该管状金属护套12电绝缘。内导体11的连接部段11a从管状金属护套12突出并在端部侧设置有引入到内导体11的连接部段11a中的螺纹,使用螺母3将电触点4固定在该螺纹上。因此,装置10在暂时按规定使用时,即尤其是当用螺旋扳手5拧紧螺母3以固定触点4时,承受相当大的扭矩m,该扭矩m必须由电绝缘材料13吸收。

41.这是这样实现的,即,电绝缘材料是氧化镁颗粒,该氧化镁颗粒由具有边缘和凸起部的不同尺寸的氧化镁晶粒构成,并且该氧化镁颗粒尤其是如此被压实,使得氧化镁晶粒的部段,尤其是边缘和凸起部在内导体11和管状金属护套12的局部变形下被压入到内导体11或管状金属护套12中。

42.图2a和图2b中所示的装置20的实施例也是一种套管,但是该套管还未在应用情况中。装置20也具有内导体21,该内导体21布置在管状金属护套22a、22b、22c的分段的管内部空间内并因此布置在至少一个管状金属护套中,并使用压实的电绝缘材料23与该管状金属护套电绝缘。内导体21的连接部段21a也在此从管状金属护套突出并在端部侧设置有引入到内导体21的连接部段21a中的螺纹。管状金属护套22a、22b、22c的分段通过区域25彼此分开,在该区域25中,管状金属护套和电绝缘材料被切除直到内导体21。一方面,这提高了装置20的漏电强度,但是导致必须由材料23吸收的甚至更高的机械负载。

43.如在图2b的详细图示中特别清楚地看到的那样,这是这样实现的,即,电绝缘材料23是氧化镁颗粒,该氧化镁颗粒由具有边缘和凸起部的不同尺寸的氧化镁晶粒24构成,并且该氧化镁颗粒尤其是如此被压实,使得氧化镁晶粒24的部段,尤其是边缘和凸起部24a在内导体21和管状金属护套22b的分段的局部变形下被压入到内导体21或管状金属护套22b的分段中。

44.在图2b中还值得注意的是,尽管氧化镁晶粒24的边缘和凸起部24a,由于氧化镁晶粒24之间的高压力,在压实后仍然在最大程度上存在平坦接触,从而在氧化镁晶粒24之间几乎不存在空体积。

45.更进一步地,尤其是图2a清楚地表明,可以通过切削加工矿物绝缘护套管线的一部段来简单地制造这种套管,该套管是本发明的实施例。

46.图3a和图3b、图4a和图4b以及图5分别示出了仅以部段方式示出的装置30的制造阶段的快照,因此在这些图中使用相同的附图标记。

47.在图3a和3b所示的阶段中,内导体31已经布置在管状金属护套32的内部空间35中,并且可以将具有边缘和凸起部34a的不同尺寸的氧化镁晶粒34形式的电绝缘材料33恰好在震实的情况下从管状金属护套32的一端侧滴入到已经部分地填充有这种氧化镁晶粒34的管状金属护套32的仍剩余的内部空间35中。

48.如图3b的详细图示所示,在这里,在已经填充的区域中最初出现氧化镁晶粒34的疏松结构,但是该疏松结构具有相当大的空体积36,并因此最初看起来没有形成有希望的用于抗漏电的且可靠地避免水分进入的电绝缘的初始结构。

49.在图4a和图4b所示的阶段中,如图4a所示的箭头所示,该布置在径向方向上至少如此强地被压实,使得氧化镁晶粒34的部段34a,尤其是边缘和凸起部在内导体31和管状金属护套32的局部变形下被压入到内导体31或管状金属护套32中,这清楚地示出了内导体31的外表面或管状金属护套32的内表面的变化。然而,大概通过这种变形,使得氧化镁晶粒34

的重新布置成为可能,这在最大程度上消除了仍然存在于图3b中的空体积36。

50.图5说明的是,也可以利用切削加工工具50从如此制造的矿物绝缘护套管线以简单的方式实现包括用于内导体31的连接部段31a在内的套管的相对复杂的几何形状。

51.附图标记说明:

[0052]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金属壁

[0053]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

焊缝

[0054]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

螺母

[0055]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电触点

[0056]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

螺旋扳手

[0057]

10,20,30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

装置

[0058]

11,21,31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内导体

[0059]

12,22a,22b,22c,32

ꢀꢀꢀꢀ

管状金属护套

[0060]

13,23,33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电绝缘材料

[0061]

14,24,34

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

氧化镁晶粒

[0062]

24a,34a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

边缘和凸起部

[0063]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

区域

[0064]

35

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内部空间

[0065]

36

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

空体积

[0066]

50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加工工具

[0067]

m

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

扭矩

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1