一种通机发电机冷却散热方法与流程

[0001]

本发明涉及通机冷却技术领域,具体涉及一种通机发电机冷却散热方法。

背景技术:

[0002]

通机是指装有发动机的通用机器,由发动机提供动力支持,完成各种功能,例如安上水泵可抽水,安上用于发电的电机可用于发电。通机发电机即指在通机发动机输出端安装发电组件构成的小型便携式发电机,一般供家庭使用。

[0003]

常规的通机发电机,由发动机、发电机组件、控制面板、油箱等部件组成,这些部件一般用机箱壳包装起来,成为一个相对密封的通机体,这样便于携带,隔音,美观,安全。也有为了节约成本,不用机箱壳包装起来,俗称开架式通机发电机。本申请涉及的是由机箱壳包装起来的通机发电机。

[0004]

现有的一种具有机壳的通机发电机,其结构包括一个机箱壳,机箱壳一端侧面安装有控制面板,机箱壳内部还安装有油箱、控制器、整流桥、发动机、发电机组件和消声器;机箱壳上还开有进风口和出风口,工作时依靠发动机的手拉盘风扇和发电机风扇产生风流从进风口实现进风,进入机箱壳内的风流冷却各部件后经过消声器从出风口流出。

[0005]

故这种现有的通机发电机,存在以下缺陷:1现在的结构是把各种零部件统一安装在机箱壳内部,各构件位于一个大空间中。由于发动机工作会产生大量的热量,发电机工作也要产生大量的热量,虽然有两个风扇排风冷却,但整体冷却效果较差,整个机箱内温度较高。同时这种方式冷却针对性也很差,而机箱中各构件耐热性能不一样,有些部件散热不好温度过高后影响整机运行质量,甚至造成损坏,不能工作。2现有的机箱壳出风口位置,安装消声器时,是将消声器盖板直接采用螺钉固定到机械壳体出风口周边的安装槽上,消声器出口端是直接对碰抵接在消声器盖板上,依靠弹性变形实现密封,这样结构更简单,安装更方便。但由于各零部件制造误差,各批次误差,以及消声器导向胶套长期高温环境下老化收缩,容易造成消声器出口端抵接密封不严,产生缝隙,使得热气容易从缝隙窜回到设备内腔中,不仅热量回流而且冲击影响了设备内腔中原本的散热风流正常路径,而和消声器相邻位置恰好是发电机组件位置,发电机组件散热不好容易导致故障并降低寿命。

技术实现要素:

[0006]

针对上述现有技术的不足,本发明所要解决的技术问题是:怎样提供一种能够具有更好地散热降温效果,提高通机工作稳定性,延长设备寿命的通机发电机冷却散热方法。

[0007]

为了解决上述技术问题,本发明采用了如下的技术方案:一种通机发电机冷却散热方法,其特征在于,采用一个导风隔板,将通机发电机机箱壳内腔分隔为左侧的低温区域和右侧的高温区域,导风隔板上开设有连通左右两侧的导风口,并引导风流从机箱壳左端低温区域的进风口进入后先流经控制面板以及控制器和整流桥,再经过油箱后从导风口进入右端高温区域,在高温区域中风流先经过发动机组件和发电机组件,再经过消声器从出风口流出,实现对通机发电机内部构件的冷却。

[0008]

这样,本发明将通机发电机中高温耐受性较差的部件分隔到一个低温区域,将更能承受高温的部件分隔到高温区域,并通过引导风流路径,使得两个区域中各部件按照冷却层级要求依次冷却。故整体极大地提高了通机发电机的冷却散热效果,提高了工作稳定性,延长了设备使用寿命。

[0009]

进一步地,本方法采用以下的通机发电机实现,所述通机发电机包括一个机箱壳,机箱壳上安装有控制面板,机箱壳内部还安装有油箱、控制器、整流桥、发动机组件、发电机组件和消声器;机箱壳上还开有进风口和出风口,消声器安装在出风口处,工作时依靠发动机的手拉盘风扇和发电机风扇产生风流从进风口实现进风,进入机箱壳内的风流冷却各部件后经过消声器从出风口流出;其特征在于,机箱壳内设置有低温区域和高温区域,所述控制面板、油箱、控制器和整流桥安装在低温区域一端,所述发动机组件、发电机组件和消声器安装在高温区域一端。

[0010]

这样,控制面板、控制器和整流桥为电气构件,高温耐受性较差,置于低温区域可以更好地延长使用寿命,油箱为高危构件,受热过高汽油(或柴油)容易反应变质甚至燃烧爆炸,故置于低温区域可以更好地提高安全系数。发动机组件、发电机组件和消声器自身工作会散发热量,且自身耐热性相对较高,单独置于高温区域使其降低对低温区域构件的影响。

[0011]

进一步地,机箱壳上端还设置有提手,方便通机的携带。

[0012]

作为优化,机箱壳内设置有导风隔板,导风隔板宽度和机箱壳内腔前后方向宽度匹配并整体沿竖向安装在机箱壳内中部,导风隔板具有一个和机箱壳内腔上顶面卡接的上卡接端,还具有一个和机箱壳内腔下底面卡接的下卡接端,导风隔板将机箱壳内腔分隔为左侧的低温区域和右侧的高温区域,导风隔板上开设有连通左右两侧的导风口。

[0013]

这样,采用导风隔板的方式,将机箱壳内腔分隔开形成低温区域和高温区域,结构简单,实施方便,效果可靠稳定。

[0014]

进一步地,控制面板安装在机箱壳左端端面上,控制面板四周设置有控制面板进风口作为主进风口。

[0015]

这样,控制面板作为最核心的电气控制部分构件,安装在最左端,不仅仅方便操作,而且风流从此处进风最先冷却控制面板,保证冷却效果最佳,保证其工作实现电控的可靠性以及使用寿命。

[0016]

进一步地,控制器和整流桥间隔并列地竖向安装在控制面板进风口前端的机箱壳下底面,油箱安装固定在控制器和整流桥所对的机箱壳内腔顶部。

[0017]

这样,从控制面板进风口进入的风流直接吹拂在控制器和整流桥上,对重要的电气构件进行冷却,保证其工作可靠性,同时吹入的风流经控制器和整流桥遮挡后被引导向上流动,经过并冷却油箱。

[0018]

进一步地,所述控制器和整流桥所在机箱壳下底面上还开设有控制器整流桥进风口作为次进风口,次进风口进风面积整体小于主进风口进风面积,所述油箱左端和上端表面与机箱壳内腔面间隔安装,所述油箱右端下部具有一个整体向上凹陷的凹陷部,凹陷部用于和导风隔板之间形成一个在风流流动路径上空间变大的风流汇聚区域腔室。

[0019]

这样,次进风口能够同时进风更好地实现对控制器和整流桥的直接冷却,次进风口进风面积整体小于主进风口进风面积可以确保对控制器的优先冷却效果。同时从次进风

口进入的风流向上流动,会撞击到主进风口进入的风流使其产生整体向上流动的趋势,引导大部分风流从油箱下表面贴着油箱向右上方流动至风流汇聚区域腔室并形成主要风流流动路径,小部分风流沿油箱左端和机箱壳之间的间隔向右流动并形成次要风流流动路径。这样可以更加可靠全面地提高对油箱的冷却效果,同时不会过多地降低风流助力,保证整体通风顺畅,保证后续构件冷却效果和整体冷却效率。故上述的布局结构,结合导风隔板的设置,能够使得低温区域内各构件均能够保证良好的冷却效果,同时各构件冷却次级分明,风流路径合理,整体通风顺畅,极大地提高和优化了通机的整体冷却效果,提高了通机工作稳定性。

[0020]

进一步地,所述导风隔板右侧侧面上贴合设置有一层反射层。

[0021]

这样,反射层可以更好地反射右侧高温区域中发动机和发电机散发的热辐射,避免热量辐射散发到左侧低温区域中,更好地保证左侧低温区域的冷却效果。

[0022]

进一步地,所述反射层为锡铂材料层。

[0023]

这样,可以更好地保证热反射效果以及隔热效果。

[0024]

进一步地,导风隔板上位于中上部的位置设置有主导风口。

[0025]

这样,可以更好地引导左侧低温区域中进风口进风后风流路径整体向右上方流动。

[0026]

进一步地,导风隔板下端具有一个竖直设置的竖直段,竖直段高度和发动机组件高度匹配,竖直段上端通过一个整体向右的弯折部衔接有一个水平段,水平段右端衔接有一个向右上方的斜向段。

[0027]

这样,可以更加科学合理地将油箱和发动机组件隔开,同时能够更好地引导左右两个区域内的风流流动。

[0028]

进一步地,导风隔板整体具有弹性,且不受外力时整体高度高于机箱壳内腔高度,机箱壳内腔下底面和上顶面对应设置有隔板卡槽实现导风隔板的卡接固定。

[0029]

这样可以依靠导风隔板中上部的弯折结构形成的弹性变形,使得导风隔板在安装的时候可以更加稳定可靠地抵接卡紧固定在机箱壳中。

[0030]

进一步地,导风隔板可为注塑件。使其利于制造且既具有足够的强度又具备一定弹性。

[0031]

作为优化,导风隔板上位于弯折部和水平段之间的位置还弯曲形成有一个向右上方的台阶,所述主导风口位于台阶下部弯曲位置。

[0032]

这样,该弯曲的台阶结构能够和油箱右端下方的凹陷部配合,以更好地形成一个在主要风流流动路径上空间变大的风流汇聚区域腔室,以更好地引导风流在此处汇聚后再经过主导风口进入到导风隔板右端的高温区域中。同时主导风口的位置和油箱右端下方凹陷形成的右端整体向右突出外形配合,能够更好地引导低温区域进风口进入的风流整体上并向右流动,更好地使得油箱成为低温区域次级冷却序列并完成对油箱的冷却,同时该主导风口位置还决定了其引入高温区域的风流进风方向是向右下方进风,可以更好地对发动机箱体进行冷却。

[0033]

进一步地,导风隔板上斜向段中上部位置还设置有次上导风口,次上导风口开口面积小于主导风口。进一步地,导风隔板上水平段最右端靠近斜向段位置还设置有一个次下导风口,次下导风口开口面积小于主导风口。

[0034]

这样两个次级导风口的存在,形成了低温区域中次要风流路径的风流出口(尤其是次上导风口的存在),可以更好地引导低温区域中次要风流流动路径的形成,使得一部分风流经油箱上方和机壳之间前行更好地实现对油箱的冷却。其次,两个次级导风口的位置(尤其是次下导风口)和主导风口相邻较近且是往向下的方向开口,故部分风流从次级导风口向下进入到高温区域后,会冲击并引导主导风口进入高温区域的风流先向下流动,以更好地从头到尾实现对发动机的冷却,提高对发动机冷却效果。避免主导风口由于需要引导低温区域内风流流动路径而设置得较高后,进风不利于对发动机冷却的缺陷。另外,导风口的存在,还可以进一步将发动机组件中不耐高温的部件正对设置于导风口进风的地方以实现针对性冷却,提高整体冷却效果。故导风隔板的外形结构以及其上各个导风口的布置结构,整体考虑了隔板两侧低温区域和高温区域各自的风流流动情况,能够综合实现最佳的整体散热冷却效果。

[0035]

作为优化,高温区域中,发动机组件包括水平设置于高温区域下部机箱壳内底面上的发动机箱体,发动机箱体左端为手拉盘风扇,手拉盘风扇下方设置有空滤器,手拉盘风扇上方正对主导风口位置设置化油器,发动机箱体上部设置发动机气缸头,发动机气缸头上正对次下导风口位置设置高压包。

[0036]

这样,发动机组件中不耐热同时需要和发动机连在一起不方便放入到低温区域的化油器和高压包,能够先被导风口吹入的风流进行针对性地冷却,然后风流再经过耐热程度更高的空滤器和发动机箱体,更合理地优化了高温区域各部件的冷却次级,提高了高温区域整体散热冷却效果。

[0037]

进一步地,发电机组件设置于发动机箱体右端并包括左端开放式对接在发动机箱体右端面的发电机外壳和设置在发电机外壳内的发电机风扇、发电机转子以及发电机定子,所述机箱壳右端面正对发电机组件位置还设置有发电机进风口,发电机进风口通过一个发电机导风胶套和发电机外壳右端的开口对接实现进风。

[0038]

这样,发电机进风口依靠发电机导风胶套使得进风能够更好地单独实现对发电机的冷却,保证发电机冷却效果,且避免进风和高温区域内已有风流路径冲突造成风力损耗,降低散热效果,发电机进风口进入风流冷却发电机后在发动机箱体右端和已有风流汇合后向上经消声器流出。

[0039]

进一步地,发电机进风口处靠螺钉固定安装有一个格栅状的发电机进风口盖板,发电机导风胶套左端具有一个竖向的发电机抵接面并抵接在发电机外壳右端,发电机导风胶套右端具有一个竖向的发电机进风口盖板抵接面并抵接在发电机进风口盖板左端,发电机导风胶套中部具有一圈外凸的鼓起。

[0040]

这样,发电机导风胶套由于处于进风口位置,自身温度较低,不易老化变形,故只需依靠弹性抵接安装即可,既保证了连接的可靠性,又提高了安装的便捷性。

[0041]

进一步地,出风口设置于机箱壳右端上部位置,消声器出口端和出风口之间设置有消声器出风连接结构,所述消声器出风连接结构,包括机箱壳右端表面位于出风口处的一圈安装沉槽,还包括消声器外壳右端的一个消声器导风胶套以及位于安装沉槽上的一个格栅状的出风口盖板,消声器导风胶套右端具有一圈搭接在安装沉槽上的外翻边,所述出风口盖板压接在外翻边上,出风口上还设置有固定螺钉,固定螺钉依次穿过出风口盖板、外翻边和安装沉槽实现固定。

[0042]

这样,该消声器出风连接结构可以更好地实现消声器出口端和出风口之间的密封固定,保证出风顺畅,避免消声器的消声器导风胶套老化后在连接处造成泄漏,连接处漏风回到机箱壳内造成风流混乱冲突而影响散热。更好地保证通机整体散热效果的稳定性。

[0043]

进一步地,外翻边外端背对出风口盖板的一侧具有一圈凸起,所述凸起被出风口盖板压接贴合到安装沉槽上对应的一圈凹槽中。

[0044]

这样可以更好地实现消声器导风胶套右端和出风口之间的定位和密封固定,提高了固定效果和密封效果。

[0045]

进一步地,消声器导风胶套左半部具有一个锥筒段并固定到消声器外壳右端,消声器导风胶套右半部具有一个直筒段,直筒段右端形成所述外翻边,直筒段中部具有一圈外凸的鼓起。

[0046]

这样,消声器导风胶套可以更好地对接在消声器外壳和出风口之间,依靠直筒段中部的一圈外凸的鼓起产生的弹性能够更好地消除安装误差,方便安装到位。

[0047]

综上所述,本发明具有更好地散热降温效果,提高通机工作稳定性,延长设备寿命的优点。

附图说明

[0048]

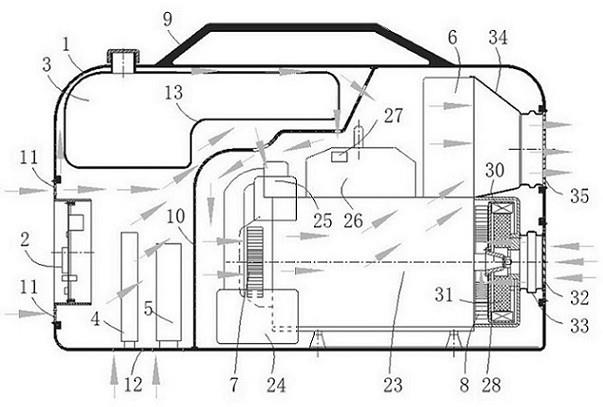

图1为本发明采用的通机发电机的结构示意图。

[0049]

图2为图1中单独导风隔板的结构示意图。

[0050]

图3为图1中单独消声器出风连接结构放大后的结构示意图。

[0051]

图4为图3中a处结构放大示意图。

具体实施方式

[0052]

下面结合具体实施方式对本发明作进一步的详细说明。

[0053]

具体实施时:一种通机发电机冷却散热方法,其改进之处在于,采用一个导风隔板,将通机发电机(如1千瓦数码变频发电机,2千瓦数码变频发电机等)机箱壳内腔分隔为左侧的低温区域和右侧的高温区域,导风隔板上开设有连通左右两侧的导风口,并引导风流从机箱壳左端低温区域的进风口进入后先流经控制面板以及控制器和整流桥,再经过油箱后从导风口进入右端高温区域,在高温区域中风流先经过发动机组件(最先经过发动机组件不耐热零部件如化油器、高压包等)和发电机组件,再经过消声器从出风口流出,实现对通机发电机内部构件的冷却。

[0054]

这样,本发明将通机发电机中高温耐受性较差的部件分隔到一个低温区域,将更能承受高温的部件分隔到高温区域,并通过引导风流路径,使得两个区域中各部件按照冷却层级要求依次冷却。故整体极大地提高了通机发电机的冷却散热效果,提高了工作稳定性,延长了设备使用寿命。

[0055]

具体实施时,本方法采用了图1-4所示的通机发电机实现,该通机发电机包括一个机箱壳1,机箱壳1上安装有控制面板2,机箱壳内部还安装有油箱3、控制器4、整流桥5、发动机组件、发电机组件和消声器6;机箱壳1上还开有进风口和出风口,消声器6安装在出风口处,工作时依靠发动机的手拉盘风扇7和发电机风扇8产生风流从进风口实现进风,进入机箱壳内的风流冷却各部件后经过消声器6从出风口流出;其中,机箱壳1内设置有低温区域

和高温区域,所述控制面板2、油箱3、控制器4和整流桥5安装在低温区域一端,所述发动机组件、发电机组件和消声器6安装在高温区域一端。

[0056]

这样,控制面板、控制器和整流桥为电气构件,高温耐受性较差,置于低温区域可以更好地延长使用寿命,油箱为高危构件,受热过高汽油(或柴油)容易反应变质甚至燃烧爆炸,故置于低温区域可以更好地提高安全系数。发动机组件、发电机组件和消声器自身工作会散发热量,且自身耐热性相对较高,单独置于高温区域使其降低对低温区域构件的影响。

[0057]

其中,机箱壳1上端还设置有提手9,方便通机的携带。

[0058]

其中,机箱壳内设置有导风隔板10,导风隔板10宽度和机箱壳内腔前后方向宽度匹配并整体沿竖向安装在机箱壳内中部,导风隔板10具有一个和机箱壳内腔上顶面卡接的上卡接端,还具有一个和机箱壳内腔下底面卡接的下卡接端,导风隔板10将机箱壳内腔分隔为左侧的低温区域和右侧的高温区域,导风隔板上开设有连通左右两侧的导风口。

[0059]

这样,采用导风隔板的方式,将机箱壳内腔分隔开形成低温区域和高温区域,结构简单,实施方便,效果可靠稳定。

[0060]

其中,控制面板2安装在机箱壳1左端端面上,控制面板四周设置有控制面板进风口11作为主进风口。

[0061]

这样,控制面板作为最核心的电气控制部分构件,安装在最左端,不仅仅方便操作,而且风流从此处进风最先冷却控制面板,保证冷却效果最佳,保证其工作实现电控的可靠性以及使用寿命。

[0062]

其中,控制器4和整流桥5间隔并列地竖向安装在控制面板进风口11前端的机箱壳下底面,油箱3安装固定在控制器和整流桥所对的机箱壳内腔顶部。

[0063]

这样,从控制面板进风口进入的风流直接吹拂在控制器和整流桥上,对重要的电气构件进行冷却,保证其工作可靠性,同时吹入的风流经控制器和整流桥遮挡后被引导向上流动,经过并冷却油箱。

[0064]

其中,所述控制器4和整流桥5所在机箱壳下底面上还开设有控制器整流桥进风口12作为次进风口,次进风口进风面积整体小于主进风口进风面积,所述油箱左端和上端表面与机箱壳内腔面间隔安装,所述油箱右端下部具有一个整体向上凹陷的凹陷部13,凹陷部13用于和导风隔板10之间形成一个在风流流动路径上空间变大的风流汇聚区域腔室。

[0065]

这样,次进风口能够同时进风更好地实现对控制器和整流桥的直接冷却,次进风口进风面积整体小于主进风口进风面积可以确保对控制器的优先冷却效果。同时从次进风口进入的风流向上流动,会撞击到主进风口进入的风流使其产生整体向上流动的趋势,引导大部分风流从油箱下表面贴着油箱向右上方流动至风流汇聚区域腔室并形成主要风流流动路径,小部分风流沿油箱左端和机箱壳之间的间隔向右流动并形成次要风流流动路径。这样可以更加可靠全面地提高对油箱的冷却效果,同时不会过多地降低风流助力,保证整体通风顺畅,保证后续构件冷却效果和整体冷却效率。故上述的布局结构,结合导风隔板的设置,能够使得低温区域内各构件均能够保证良好的冷却效果,同时各构件冷却次级分明,风流路径合理,整体通风顺畅,极大地提高和优化了通机的整体冷却效果,提高了通机工作稳定性。附图中箭头表示风流方向。

[0066]

其中,所述导风隔板10右侧侧面上贴合设置有一层反射层14。

[0067]

这样,反射层可以更好地反射右侧高温区域中发动机和发电机散发的热辐射,避免热量辐射散发到左侧低温区域中,更好地保证左侧低温区域的冷却效果。

[0068]

其中,所述反射层14为锡铂材料层。

[0069]

这样,可以更好地保证热反射效果以及隔热效果。

[0070]

其中,导风隔板10上位于中上部的位置设置有主导风口15。

[0071]

这样,可以更好地引导左侧低温区域中进风口进风后风流路径整体向右上方流动。

[0072]

其中,导风隔板下端具有一个竖直设置的竖直段16,竖直段16高度和发动机组件高度匹配,竖直段16上端通过一个整体向右的弯折部17衔接有一个水平段18,水平段18右端衔接有一个向右上方的斜向段19。

[0073]

这样,可以更加科学合理地将油箱和发动机组件隔开,同时能够更好地引导左右两个区域内的风流流动。

[0074]

其中,导风隔板10整体具有弹性,且不受外力时整体高度高于机箱壳内腔高度,机箱壳内腔下底面和上顶面对应设置有隔板卡槽实现导风隔板10的卡接固定。

[0075]

这样可以依靠导风隔板中上部的弯折结构形成的弹性变形,使得导风隔板在安装的时候可以更加稳定可靠地抵接卡紧固定在机箱壳中。

[0076]

其中,导风隔板10可为注塑件。使其利于制造且既具有足够的强度又具备一定弹性。

[0077]

其中,导风隔板10上位于弯折部17和水平段18之间的位置还弯曲形成有一个向右上方的台阶20,所述主导风口15位于台阶下部弯曲位置。

[0078]

这样,该弯曲的台阶结构能够和油箱右端下方的凹陷部配合,以更好地形成一个在主要风流流动路径上空间变大的风流汇聚区域腔室,以更好地引导风流在此处汇聚后再经过主导风口进入到导风隔板右端的高温区域中。同时主导风口的位置和油箱右端下方凹陷形成的右端整体向右突出外形配合,能够更好地引导低温区域进风口进入的风流整体上并向右流动,更好地使得油箱成为低温区域次级冷却序列并完成对油箱的冷却,同时该主导风口位置还决定了其引入高温区域的风流进风方向是向右下方进风,可以更好地对发动机箱体进行冷却。

[0079]

其中,导风隔板10上斜向段19中上部位置还设置有次上导风口21,次上导风口21开口面积小于主导风口15。进一步地,导风隔板上水平段最右端靠近斜向段位置还设置有一个次下导风口22,次下导风口22开口面积小于主导风口15。

[0080]

这样两个次级导风口的存在,形成了低温区域中次要风流路径的风流出口(尤其是次上导风口的存在),可以更好地引导低温区域中次要风流流动路径的形成,使得一部分风流经油箱上方和机壳之间前行更好地实现对油箱的冷却。其次,两个次级导风口的位置(尤其是次下导风口)和主导风口相邻较近且是往向下的方向开口,故部分风流从次级导风口向下进入到高温区域后,会冲击并引导主导风口进入高温区域的风流先向下流动,以更好地从头到尾实现对发动机的冷却,提高对发动机冷却效果。避免主导风口由于需要引导低温区域内风流流动路径而设置得较高后,进风不利于对发动机冷却的缺陷。另外,导风口的存在,还可以进一步将发动机组件中不耐高温的部件正对设置于导风口进风的地方以实现针对性冷却,提高整体冷却效果。故导风隔板的外形结构以及其上各个导风口的布置结

构,整体考虑了隔板两侧低温区域和高温区域各自的风流流动情况,能够综合实现最佳的整体散热冷却效果。

[0081]

其中,高温区域中,发动机组件包括水平设置于高温区域下部机箱壳内底面上的发动机箱体23,发动机箱体23左端为手拉盘风扇7,手拉盘风扇7下方设置有空滤器24,手拉盘风扇7上方正对主导风口位置设置化油器25,发动机箱体上部设置发动机气缸头26,发动机气缸头26上正对次下导风口位置设置高压包27。

[0082]

这样,发动机组件中不耐热同时需要和发动机连在一起不方便放入到低温区域的化油器和高压包,能够先被导风口吹入的风流进行针对性地冷却,然后风流再经过耐热程度更高的空滤器和发动机箱体,更合理地优化了高温区域各部件的冷却次级,提高了高温区域整体散热冷却效果。

[0083]

其中,发电机组件设置于发动机箱体右端并包括左端开放式对接在发动机箱体右端面的发电机外壳28和设置在发电机外壳28内的发电机风扇29、发电机转子30以及发电机定子31,所述机箱壳右端面正对发电机组件位置还设置有发电机进风口32,发电机进风口通过一个发电机导风胶套33和发电机外壳28右端的开口对接实现进风。

[0084]

这样,发电机进风口依靠发电机导风胶套使得进风能够更好地单独实现对发电机的冷却,保证发电机冷却效果,且避免进风和高温区域内已有风流路径冲突造成风力损耗,降低散热效果,发电机进风口进入风流冷却发电机后在发动机箱体右端和已有风流汇合后向上经消声器流出。

[0085]

其中,发电机进风口处靠螺钉固定安装有一个格栅状的发电机进风口盖板,发电机导风胶套33左端具有一个竖向的发电机抵接面并抵接在发电机外壳右端,发电机导风胶套33右端具有一个竖向的发电机进风口盖板抵接面并抵接在发电机进风口盖板左端,发电机导风胶套33中部具有一圈外凸的鼓起。

[0086]

这样,发电机导风胶套由于处于进风口位置,自身温度较低,不易老化变形,故只需依靠弹性抵接安装即可,既保证了连接的可靠性,又提高了安装的便捷性。

[0087]

其中,出风口设置于机箱壳右端上部位置,消声器6出口端和出风口之间设置有消声器出风连接结构,所述消声器出风连接结构,包括机箱壳右端表面位于出风口处的一圈安装沉槽,还包括消声器外壳右端的一个消声器导风胶套34以及位于安装沉槽上的一个格栅状的出风口盖板35,消声器导风胶套34右端具有一圈搭接在安装沉槽上的外翻边36,所述出风口盖板压接在外翻边36上,出风口上还设置有固定螺钉37,固定螺钉37依次穿过出风口盖板35、外翻边36和安装沉槽实现固定。

[0088]

这样,该消声器出风连接结构可以更好地实现消声器出口端和出风口之间的密封固定,保证出风顺畅,避免消声器的消声器导风胶套老化后在连接处造成泄漏,连接处漏风回到机箱壳内造成风流混乱冲突而影响散热。更好地保证通机整体散热效果的稳定性。

[0089]

其中,外翻边36外端背对出风口盖板的一侧具有一圈凸起38,所述凸起被出风口盖板压接贴合到安装沉槽上对应的一圈凹槽中。

[0090]

这样可以更好地实现消声器导风胶套右端和出风口之间的定位和密封固定,提高了固定效果和密封效果。

[0091]

其中,消声器导风胶套34左半部具有一个锥筒段并固定到消声器外壳右端,消声器导风胶套右半部具有一个直筒段,直筒段右端形成所述外翻边,直筒段中部具有一圈外

凸的鼓起。

[0092]

这样,消声器导风胶套可以更好地对接在消声器外壳和出风口之间,依靠直筒段中部的一圈外凸的鼓起产生的弹性能够更好地消除安装误差,方便安装到位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1