一种特高压线路四联端部绝缘子更换卡具及其使用方法与流程

[0001]

本发明涉及电力器械技术领域,具体为一种特高压线路四联端部绝缘子更换卡具及其使用方法,特别适用于750kv及

±

800kv特高压线路四联端部绝缘子的更换。

背景技术:

[0002]

超特高压输电线路端部卡具是输电线路检修中更换玻璃或瓷质绝缘子时的一种金属卡具,使用时将端部卡一端卡在三角联板上,另一端卡在待更换的端部绝缘子前的绝缘子钢帽上,收紧丝杆将待更换绝缘子上的荷载转移至卡上,从而进行绝缘子的更换。在绝缘子的更换作业中,由于绝缘子的型号和种类比较多,塔型与转角度数各不相同,常规的卡具与绝缘子尺寸不配套,不同电压等级及不同的耐张段都需要特定的卡具,目前并无一种可以适用于不同电压等级、不同耐张转角的卡具来更换端部绝缘子,使作业难度加大,工器具数量增多。因此需要设计一种同时符合750kv和

±

800kv四联端部绝缘子长度和三角联板厚度的四联端部绝缘子更换卡具。

技术实现要素:

[0003]

本发明的目的在于提供一种特高压线路四联端部绝缘子更换卡具及其使用方法,特别适用于750kv及

±

800kv特高压线路四联端部绝缘子的更换,简化作业流程、节省工器具、降低劳动强度、提高了检修作业效率。

[0004]

为解决上述技术问题,本发明一种特高压线路四联端部绝缘子更换卡具,线路上包括有两个横担端第一片绝缘子,两个横担端第一片绝缘子底部均连接有两个直角挂板,两个直角挂板之间连接有线路三角联板,包括有端部u型卡板、长度调整联板和收缩组件,所述的端部u型卡板由两个侧板和一个底板组成u型,端部u型卡板的底板上设有凹口,端部u型卡板两个侧板上部均设有连接孔,端部u型卡板设有两个,两个端部u型卡板平行,长度调整联板上下两端均设有连接孔,长度调整联板设有两个,两个长度调整联板均连接在两个端部u型卡板之间,两个长度调整联板分别连接在端部u型卡板的两个侧板上,一个端部u型卡板两个侧板的连接孔与另一个端部u型卡板两个侧板的连接孔上均连接有连接螺栓,两个长度调整联板分别连接在两个连接螺栓上,两个长度调整联板上端的连接孔分别与收缩组件的两个丝杆连接,线路三角联板连接在两个端部u型卡板之间,待更换的横担端第一片绝缘子下端的直角挂板连接在端部u型卡板的底板凹口内。

[0005]

进一步的,所述的连接螺栓上连接有定位弹簧,每个连接螺栓上设有两个定位弹簧,两个定位弹簧分别连接在长度调整联板左右两侧,两个长度调整联板连接在两个端部u型板正中间。

[0006]

进一步的,每个连接螺栓上的两个定位弹簧长度相同,两个长度调整联板连接在两个端部u型板正中间。

[0007]

进一步的,所述的端部u型卡板材质为钛合金。

[0008]

进一步的,所述的长度调整联板材质为钛合金。

[0009]

进一步的,所述的定位弹簧材质为琴钢。

[0010]

本发明结构尺寸和导线端卡的结构尺寸相同,长度调整联板为多组不同长度的联板,可根据实际长度调整更换使用。

[0011]

一种特高压线路四联端部绝缘子更换卡具的使用方法,括有如下步骤;a.线路上包括有两个横担端第一片绝缘子,两个横担端第一片绝缘子底部均连接有两个直角挂板,两个直角挂板之间连接有线路三角联板,将连接螺栓、长度调整联板和定位弹簧与两个端部u型卡板一侧的连接孔连接,从两个端部u型卡板另一侧将待更换的横担端第一片绝缘子下方的线路三角联板连接在两个端部u型卡板之间,再使用连接螺栓、长度调整联板和定位弹簧将两个端部u型卡板另一侧的连接孔连接,最后使用螺母收紧端部u型卡板两侧的连接螺栓,要求收紧后的两个端部u型卡板平行并夹紧线路三角联板;待更换的横担端第一片绝缘子下端的直角挂板连接在端部u型卡板的底板凹口内b.在待更换的横担端第一片绝缘子上方的绝缘子上连接绝缘子瓶口卡,将两个收缩组件与绝缘子瓶口卡两端连接,将两个收缩组件的丝杆与两个长度调整联板连接;c.同时收紧收缩组件的丝杆,注意使两个收缩组件的丝杆平衡,保证两个端部u型卡板的底板始终与绝缘子串轴线处于垂直;d.将破损的绝缘子串取出更换为新的绝缘子串,检查新的绝缘子串连接良好后,松开收缩组件的丝杆使绝缘子瓶口卡卸力;e.将收缩组件从长度调整联板上拆下,松开两个端部u型卡板一侧的连接孔内的连接螺栓但不能完全拆除,之后将两个端部u型卡板另一侧的连接孔内的连接螺栓完全拆除,再将未完全拆除的连接螺栓完全拆除,同时将两个端部u型卡板从线路三角联板上取下,操作完成。

[0012]

本发明的有益效果是:包括有端部u型卡板、长度调整联板和收缩组件,端部u型卡板设有两个,两个端部u型卡板平行,长度调整联板设有两个,两个长度调整联板均连接在两个端部u型卡板之间,两个长度调整联板分别连接在端部u型卡板的两个侧板上,一个端部u型卡板两个侧板的连接孔与另一个端部u型卡板两个侧板的连接孔上均连接有连接螺栓,两个长度调整联板分别连接在两个连接螺栓上,收缩组件设有两个,两个长度调整联板上端的连接孔分别于两个收缩组件的丝杆连接,线路三角联板连接在两个端部u型卡板之间,待更换的横担端第一片绝缘子下端的直角挂板连接在端部u型卡板的底板凹口内;本发明结构简单,容易加工,组装方便快捷,重量较轻,方便携带,能够简化作业流程、节省工器具、降低劳动强度、提高了检修作业效率。

附图说明

[0013]

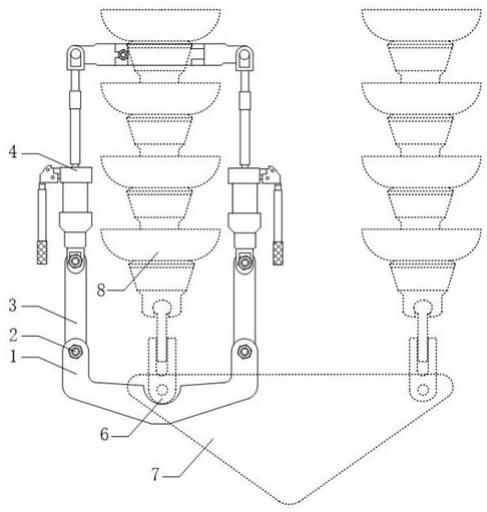

图1为本发明线路组装示意图;图2为本发明主视结构示意图;图3为本发明左视结构示意图;图4为本发明俯视结构示意图。

[0014]

图中:1.端部u型卡板;2.连接螺栓;3.长度调整联板;4. 收缩组件;5. 定位弹簧;6.直角挂板;7.线路三角联板;8.横担端第一片绝缘子。

具体实施方式

[0015]

如图1-图4所示,本发明一种特高压线路四联端部绝缘子更换卡具,线路上包括有两个横担端第一片绝缘子8,两个横担端第一片绝缘子8底部均连接有两个直角挂板6,两个直角挂板6之间连接有线路三角联板7,包括有端部u型卡板1、长度调整联板3和收缩组件4,所述的端部u型卡板1由两个侧板和一个底板组成u型,端部u型卡板1的底板上设有凹口,端部u型卡板1两个侧板上部均设有连接孔,端部u型卡板1设有两个,两个端部u型卡板1平行,长度调整联板3上下两端均设有连接孔,长度调整联板3设有两个,两个长度调整联板3均连接在两个端部u型卡板1之间,两个长度调整联板3分别连接在端部u型卡板1的两个侧板上,一个端部u型卡板1两个侧板的连接孔与另一个端部u型卡板1两个侧板的连接孔上均连接有连接螺栓2,两个长度调整联板3分别连接在两个连接螺栓2上,两个长度调整联板3上端的连接孔分别与收缩组件4的两个丝杆连接,线路三角联板7连接在两个端部u型卡板1之间,待更换的横担端第一片绝缘子8下端的直角挂板6连接在端部u型卡板1的底板凹口内。

[0016]

进一步的,所述的连接螺栓2上连接有定位弹簧5,每个连接螺栓2上设有两个定位弹簧5,两个定位弹簧5分别连接在长度调整联板3左右两侧,两个长度调整联板3连接在两个端部u型板1正中间。

[0017]

进一步的,每个连接螺栓2上的两个定位弹簧5长度相同,两个长度调整联板3连接在两个端部u型板1正中间。

[0018]

进一步的,所述的端部u型卡板1材质为钛合金。

[0019]

进一步的,所述的长度调整联板3材质为钛合金。

[0020]

进一步的,所述的定位弹簧5材质为琴钢。

[0021]

一种特高压线路四联端部绝缘子更换卡具的使用方法,括有如下步骤;a.线路上包括有两个横担端第一片绝缘子8,两个横担端第一片绝缘子8底部均连接有两个直角挂板6,两个直角挂板6之间连接有线路三角联板7,将连接螺栓2、长度调整联板3和定位弹簧5与两个端部u型卡板1一侧的连接孔连接,从两个端部u型卡板1另一侧将待更换的横担端第一片绝缘子8下方的线路三角联板7连接在两个端部u型卡板1之间,再使用连接螺栓2、长度调整联板3和定位弹簧5将两个端部u型卡板1另一侧的连接孔连接,最后使用螺母收紧端部u型卡板1两侧的连接螺栓2,要求收紧后的两个端部u型卡板1平行并夹紧线路三角联板7;待更换的横担端第一片绝缘子8下端的直角挂板6连接在端部u型卡板1的底板凹口内b.在待更换的横担端第一片绝缘子8上方的绝缘子上连接绝缘子瓶口卡,将两个收缩组件4与绝缘子瓶口卡两端连接,将两个收缩组件4的丝杆与两个长度调整联板3连接;c.同时收紧收缩组件4的丝杆,注意使两个收缩组件4的丝杆平衡,保证两个端部u型卡板1的底板始终与绝缘子串轴线处于垂直;d.将破损的绝缘子串取出更换为新的绝缘子串,检查新的绝缘子串连接良好后,松开收缩组件4的丝杆使绝缘子瓶口卡卸力;e.将收缩组件4从长度调整联板3上拆下,松开两个端部u型卡板1一侧的连接孔内的连接螺栓2但不能完全拆除,之后将两个端部u型卡板1另一侧的连接孔内的连接螺栓2完全拆除,再将未完全拆除的连接螺栓2完全拆除,同时将两个端部u型卡板1从线路三角联板7上取下,操作完成。

[0022]

本发明和导线端部卡的结构尺寸相同,其中调整联板为多组不同长度的联板,可根据实际长度调整更换使用。所述端部u型卡板、长度调整联板均采用钛合金材料制成。

[0023]

本发明针对现有技术存在的不足,提出一种同时符合750kv和

±

800kv四联端部绝缘子长度和三角联板厚度的四联端部绝缘子更换卡具,能够简化作业流程、节省工器具、降低劳动强度、提高了检修作业效率。

[0024]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1