一种变电构架的制作方法

1.本申请涉及变电技术领域,特别是涉及一种变电构架。

背景技术:

2.变电构架作为变电站中的主要设备之一,用于悬挂、支撑导体以连接开关设备及其他电气设备。

3.当前的变电构架多为传统的铁构架与耐张绝缘子串、悬垂绝缘子串和跳线的组合,存在质量重、易锈蚀或开裂等缺陷,对于变电站或换流站还存在构架占地面积大、运输安装困难等问题,且易在风偏的情况下发生的异常放电事故。因此,亟待一成熟的变电架构设计方案以解决上述问题。

技术实现要素:

4.本申请提供一种变电构架,能够解决现有变电构架占地面积大、运输安装困难的问题。

5.为解决上述技术问题,本申请采用的一个技术方案是提供一种变电构架,包括:支撑组件,沿第一方向间隔设置有至少两个;横梁组件,架设于相邻两个支撑组件之间;支撑组件包括相互连接的第一支撑部和第二支撑部,第一支撑部由绝缘材料制成,第二支撑部由金属材料制成,第一支撑部远离第二支撑部的一端与横梁组件的端部通过法兰组件相互连接。

6.本申请的另一实施方式中,横梁组件包括至少两个绝缘横梁和金属横梁,金属横梁连接于两个绝缘横梁之间,第一支撑部远离第二支撑部的一端与绝缘横梁的端部连接。

7.本申请的另一实施方式中,法兰组件与绝缘横梁之间设置第一挂线板,第一挂线板用于挂接导线。

8.本申请的另一实施方式中,绝缘横梁与金属横梁之间设置第二挂线板,导线通过悬垂绝缘子挂接于第二挂线板上。

9.本申请的另一实施方式中,金属横梁靠近地面的一侧设置有若干第三挂线板,各第三挂线板之间间隔预定距离设置,第三挂线板与第二挂线板之间间隔预定距离设置;导线通过悬垂绝缘子挂接于第三挂线板上。

10.本申请的另一实施方式中,绝缘横梁为复合绝缘子;金属横梁为金属管或格构式金属结构。

11.本申请的另一实施方式中,支撑组件包括至少两个支撑柱,每个支撑柱均包括第一支撑部和第二支撑部;所有第一支撑部之间通过法兰组件相互连接。

12.本申请的另一实施方式中,至少一个支撑组件还包括一个辅助支撑柱,辅助支撑柱包括绝缘段和金属段,绝缘段和金属段之间固定连接,绝缘段与第一支撑部之间通过法兰组件相互连接。

13.本申请的另一实施方式中,至少两个支撑柱的轴线所构成的平面与横梁组件垂

直,辅助支撑柱的轴线位于与该平面垂直的另一平面内。

14.本申请的另一实施方式中,上述法兰组件外部设有屏蔽壳。

15.本申请的有益效果是:区别于现有技术,通过将支撑组件中与横梁组件连接的第一支撑部设置为复合绝缘材料,利用复合材料的电气绝缘性能,缩减导线与支撑组件之间的电气安全距离,进而有效减小变电构架宽度和征地费用,同时将距离导线较远的第二支撑部设置为金属材料,达到降低成本的效果。另外,横梁组件包括中间段和设置于中间段两端的边相段,边相段为绝缘横梁,中间段为金属横梁。由于传统变电构架中,横梁组件采用铁构架,全部需要采用耐张绝缘子串、悬垂绝缘子串和跳线的组合来挂接导线。将边相段设置为绝缘横梁,使得边相导线可以直接挂接于横梁上,取消了边相悬垂绝缘子,可有效减少边相导线风偏问题,从而减小变电构架宽度,同时,可以减少支撑组件的复合段的占比,降低成本。并且,中间段采用金属横梁,可降低材料成本。

附图说明

16.为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

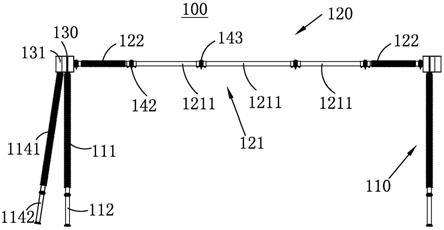

17.图1是本申请的变电构架的一实施例的整体结构示意图;

18.图2是本申请的变电构架的又一实施例的整体结构示意图;

19.图3是本申请的变电构架的一实施例的局部结构示意图,主要用于展示第一挂线板;

20.图4是本申请的变电构架的又一实施例的局部结构示意图,主要用于展示第四挂线板;

21.图5是本申请的变电构架的又一实施例中的抱箍和第五挂线板的结构示意图;

22.图6是本申请的变电构架的一实施例的局部结构示意图,主要用于展示均压环。

具体实施方式

23.下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

24.本申请一实施例提供了一种变电构架100,如图1和图2所示,包括支撑组件110和横梁组件120,支撑组件110沿第一方向间隔设置有至少两个,横梁组件120架设于相邻两个支撑组件110之间,支撑组件110对横梁组件120起到支撑作用,横梁组件120用于挂接导线。其中,支撑组件110包括相互连接的第一支撑部111和第二支撑部112,第一支撑部111为复合绝缘材料,第二支撑部112为金属材料。第一支撑部111远离第二支撑部112的一端与横梁组件120的端部通过法兰组件130相互连接,由于与横梁组件120连接的第一支撑部111为复合绝缘材料,具有优异的电气绝缘性能,从而可缩减导线与支撑组件110之间的电气安全距离,进而有效减小变电构架100宽度和征地费用,同时第二支撑部112采用金属材料,可达到

降低成本的效果。除此之外,上述复合结构的支撑组件110质量轻、不易生锈和开裂,相应解决了安装运维困难的问题,降低了安装运维费用。

25.横梁组件120包括至少两个绝缘横梁122和金属横梁121,金属横梁121连接于两个绝缘横梁122之间,第一支撑部111远离第二支撑部112的一端与绝缘横梁122的端部固定连接。由于传统变电构架中,横梁组件采用铁构架,全部需要采用耐张绝缘子串、悬垂绝缘子串和跳线的组合来挂接导线。本实施例中,绝缘横梁122采用复合绝缘材料,具有优异的电气绝缘性能,可直接挂接导线,从而在一定程度上减少悬垂绝缘子等结构用量。并且,由于绝缘横梁122设置于横梁组件120两侧与第一支撑部111固定连接,即取消了变电构架100的边相耐张绝缘子串、悬垂绝缘子串和跳线,可以消除边相导线的风偏问题,可在一定程度上减小变电构架100的宽度,同时还可以减少支撑组件110的复合段长度,有效控制材料成本。另外采用复合绝缘材料的绝缘横梁122质量轻、不易生锈和开裂,运输安装成本低、效率高,并能够实现全生命周期免维护,减少原有瓷绝缘子串的运维费用。并且,中间采用金属横梁121,可降低材料成本。

26.进一步地,如图1和图3所示,支撑组件110和横梁组件120之间设有法兰组件130,支撑组件110的端部和横梁组件120的端部分别与法兰组件130连接,变电构架100包括第一挂线板141,第一挂线板141设置于横梁组件120和法兰组件130的连接处,第一挂线板141开设若干挂线孔144,挂线孔144分别用于挂接导线。由于绝缘横梁122和第一支撑部111均为复合绝缘材料,具有良好的绝缘性能,因此导线可以直接通过挂线金具挂接于第一挂线板141上。

27.具体地,如图1和图3所示,法兰组件130的端部连接第一法兰132,横梁组件120的端部连接第二法兰124,第一法兰132和第二法兰124通过第一紧固件(图中未示出)连接,第一挂线板141夹设于第一法兰132和第二法兰124之间。第一挂线板141上开设有一个预留孔和两个个挂线孔144,其中预留孔位于横梁组件120的正下方,两个挂线孔144对称设置在两侧。

28.在一实施例中,金属横梁121可以包括一个、两个、三个或者更多个金属管件1211。具体地,如图1所示,金属横梁121包括三个金属管件1211,相邻两个金属管件1211通过法兰连接。

29.在又一实施例中,如图2所示,金属横梁121还可以为金属格构柱。当然,金属横梁121在其他实施例中,还可以是其他金属材料制成的其他结构,此处不作限制。

30.同样地,如图1所示,绝缘横梁122可以为一个横梁段,或者如图4所示,绝缘横梁122包括至少两个横梁段1221拼接而成,两个横梁段1221的相近端分别连接一第三法兰1222,两个第三法兰1222之间还可以夹设一第四挂线板1241。第四挂线板1241上开设有一个预留孔和两个挂线孔144,其中预留孔位于横梁组件120的正下方,两个挂线孔144对称设置在两侧,导线200通过挂线金具210挂接在挂线孔144中。

31.需要说明的是,如图1所示,绝缘横梁122与金属横梁121之间设置第二挂线板142,由于金属横梁121仍为金属材料,因此绝缘横梁122与金属横梁121连接处仍需要通过悬垂绝缘子将导线挂接于第二挂线板142上。

32.同样,导线也不能直接通过挂线金具直接挂接于金属横梁121上,因此在金属横梁121靠近地面的一侧设置若干第三挂线板143,各第三挂线板143之间间隔预定距离设置,第

三挂线板143与第二挂线板142之间间隔预定距离设置;导线通过悬垂绝缘子挂接于第三挂线板143上。上述预定距离需要满足各导线之间的安全绝缘距离要求,针对不同电压等级的导线,各导线之间的安全绝缘距离不同。

33.需要说明的是,横梁组件120的绝缘横梁122和第一支撑部111可采用支柱绝缘子结构,支柱绝缘子包括位于内部的绝缘体和包覆于绝缘体外的橡胶伞裙。具体地,绝缘体可以是绝缘管或者绝缘芯棒。绝缘管可以是采用玻璃纤维或芳纶纤维浸渍环氧树脂通过缠绕固化成型的玻璃钢管或者通过拉挤成型的空心拉挤管;绝缘芯棒可以是采用玻璃纤维或者芳纶纤维浸渍环氧树脂通过缠绕固化成型的实心芯棒或者通过拉挤成型的拉挤芯棒,橡胶伞裙可以采用高温硫化硅橡胶制成,也可以采用其他形式的橡胶材料制成。在其他实施例中,绝缘横梁122、第一支撑部111还可以是其他的复合材料,此处不作限定。

34.在又一实施例中,若绝缘横梁122较长,绝缘横梁122上可设置挂线点。如图5所示,变电构架100包括抱箍123和第五挂线板145,抱箍123间隔套设于横梁组件120上,第五挂线板145设置于抱箍123外壁,第五挂线板145开设若干挂线孔144,挂线孔144分别用于挂接导线200。其中,抱箍123可胶装固定于绝缘横梁122上,抱箍123内壁开设有若干间隔设置的第一开槽1231和若干间隔设置的第二开槽1232,第一开槽1231环绕横梁组件120外壁设置,第二开槽1232与第一开槽1231交错设置,从而第一开槽1231和第二开槽1232可限制抱箍123在绝缘横梁122的轴向的滑动和径向的转动,保持抱箍123和横梁组件120的连接稳定;同时第一开槽1231和第二开槽1232交错设置,在填充胶装材料时,胶装材料可在第一开槽1231和第二开槽1232内充分流动均匀,利于抱箍123与绝缘横梁122的胶装。

35.具体地,如图5所示,第五挂线板145与抱箍123一体成型,抱箍123内壁的第一开槽1231和第二开槽1232垂直设置,第五挂线板145上开设有一个预留孔和两个挂线孔144,其中预留孔位于横梁组件120的正下方,两个挂线孔144对称设置在其两侧。

36.如图4所示,上述各挂线板的挂线孔144用于与挂线金具210连接,通常的挂线板上用于挂接挂线金具的挂线孔为圆形,但是考虑到挂线金具210在外力的作用下可能会有一定角度的旋转,当挂线金具210旋转之后,挂线金具210与各挂线板之间的力的方向不能与各挂线板的中心线相交,即在各挂线板上产生了一个扭力,这个力会导致连接松动甚至降低支撑寿命。为了使得挂线金具210旋转之后,挂线金具210与各挂线板之间的力的方向依旧与各挂线板的中心线相交,本申请中将各挂线板上的至少一个挂线孔144设置为腰形孔或弧形孔,挂线金具210发生旋转之后自动在挂线孔144内移动,使得挂线金具210对各挂线板的作用力的方向保持与各挂线板的中心线相交,从而保持各挂线板的连接稳定,延长变电构架100的使用寿命。

37.支撑组件110和横梁组件120之间设置的法兰组件130由于存在较多不规则轮廓,且与第一挂线板141较近,在强电场附近易导致发生异常放电现象。如图1所示,变电构架100还包括屏蔽壳131,屏蔽壳131罩设于法兰组件130外部,以防止发生异常放电。

38.除此之外,如图6所示,第一挂线板141远离法兰组件130的一侧在绝缘横梁122上还设置有均压环160,均压环160可将高压均匀分布在周围,保证在环形各部位之间没有电位差,从而达到均压的效果,防止发生放电。

39.进一步地,其他各挂线板的至少一侧也可分别设置有均压环,以均匀电场,防止发生放电。优选地,其他各挂线板的两侧均分别设置有均压环。

40.在一实施例中,如图1和图3所示,横梁组件120沿远离两侧支撑组件110的方向逐渐向上抬升以形成拱形横梁组件120,使得变电构架100能够利用自身拱形结构抵消垂向弧垂,减少安全隐患。法兰组件130包括筒体133,筒体133的轴线向上倾斜并与水平面呈锐角,从而保证了筒体133在安装后可以有向上预拱的趋势,当法兰组件130与横梁组件120相连时,可以产生联动的预拱角度,从而横梁组件120可沿远离两侧的支撑组件110的方向逐渐向上抬升以形成拱形横梁组件120。

41.在一实施例中,如图1和图2所示,每个支撑组件110包括两个支撑柱113,每个支撑柱113均包括第一支撑部111和第二支撑部112,第一支撑部111为复合绝缘材料。两个支撑柱113分别与法兰组件130连接,两个支撑柱113轴线所在平面垂直于第一方向,且两个支撑柱113之间形成5

°‑

70

°

的夹角。在其他实施例中,每个支撑组件110还可以包括三个或更多个支撑柱113,在此不对支撑柱113的数量做具体限制,只需能稳定地对横梁组件120进行支撑即可。

42.进一步地,如图1和图2所示,位于两侧的两个支撑组件110中,至少其中一个支撑组件110还包括辅助支撑柱114,辅助支撑柱114包括绝缘段1141和金属段1142,绝缘段1141和金属段1142之间固定连接,绝缘段1141与第一支撑部111之间通过法兰组件130相互连接。绝缘段1141为复合绝缘材料。辅助支撑柱114位于两个支撑柱113所在平面之外,以限制变电构架100沿第一方向的位移。

43.需要说明的是,每个横梁组件120上设置有三个或三的倍数个挂接导线200的挂线点,例如三个、六个或者九个等。三个相邻的挂线点分别挂接a,b,c三相电,a,b,c三相之间需要保证足够的相内电气安全距离。除此之外,每个回路(一个回路包括a,b,c三相)之间需要保证相间安全电气距离。

44.综上所述,通过将支撑组件110中与横梁组件120连接的第一支撑部111设置为复合绝缘材料,利用复合材料的电气绝缘性能,缩减导线与支撑组件110之间的电气安全距离,进而有效减小变电构架宽度和征地费用,同时将距离导线较远的第二支撑部112设置为金属材料,达到降低成本的效果。

45.另外,横梁组件120包括绝缘横梁122和设置于绝缘横梁122之间的金属横梁121,其中绝缘横梁122为复合绝缘材料,金属横梁121为金属材料。由于传统变电构架中,横梁组件采用铁构架,全部需要采用耐张绝缘子串、悬垂绝缘子串和跳线的组合来挂接导线。将边相段设置为绝缘横梁,使得边相导线可以直接挂接于横梁上,取消了边相悬垂绝缘子,可有效减少边相导线风偏问题,从而减小变电构架宽度,同时,可以减少支撑组件的复合段的占比,降低成本。

46.并且,金属横梁121设置在两个绝缘横梁122之间,可降低材料成本。当横梁长度越长的情况下,对横梁的承载力要求越高,因此横梁的规格(直径)也就越大,由于复合材料加工的特殊性,横梁的规格增大会导致成本急剧上升,因此中间段使用金属,边相使用复合材料,充分利用金属结构的低成本以及复合材料的绝缘性能,最大程度地平衡构架的性能和成本。

47.以上所述仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效原理变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1