具有非对称电动马达的低噪音齿轮马达的制作方法

1.本发明涉及齿轮马达的领域,也就是说,涉及使电动马达与减速齿轮系或运动减速齿轮系(倍速器)关联的装置,并且更特别地涉及使用表面安装式永磁无刷多相马达的齿轮马达,其中,马达定子处是非对称的。

背景技术:

2.申请人从文献ep 3483454已知的是,使用的定子包括磁性电枢、安装在磁性电枢的分支上的三个线圈,线圈围绕转子不对称布置并且特别地以小于180度的圆弧围绕转子布置。在线圈的相反侧部上的定子的磁极由无线圈的电枢的齿部形成,这使得在线圈的相反侧部上可以具有小直径的定子。转子具有5对磁极。

3.此外,文献wo 2017013266是已知的,该文献提出了一种无刷马达,该无刷马达具有至少两个电相、围绕轴线旋转的转子并且由定子组件组成,该定子组件具有各自承载线圈的至少两个磁极,该线圈的绕组轴线以小于180

°

的机械角度间隔开。

4.还已知的是专利申请ep 3010127,该专利申请提出了一种马达,该马达的转子包括四对s磁极且定子包括六个磁极。两个绕线定子磁极是相对于彼此以112.5

°

成角度偏置的。

5.现有技术的这些装置的目的在于,解决在没有马达电流的情况下使转矩最小化以避免部件的噪音和磨损的一般性问题。

6.然而,当希望使用紧凑且静音的齿轮马达时,虽然由前述文献在定子齿部宽度方面所提供的选择允许使剩余转矩(无电流的情况下)最小化,但是在教示的转子上与非对称定子相关联的磁极对的数目不允许实现静音驱动。

7.实际上,已经观察到的是,由于当线圈被启用时施加在定子与转子之间的横向力——另外参照径向力,使用具有5对磁极的转子与具有窄的齿部非对称绕线定子进行磁相互作用并且如这些文件中所提出的在声发射方面可以证明是不利的。特别地,注意的是,在使用具有5对表面安装式磁极的转子的情况下,三相类型的电源,无论是正弦曲线的、方波的或多段的,在定子与转子之间产生相对于剩余力相当大的横向力,并且在某些情况下,通过提高结构的共振频率(固有模式)来促进振动。

技术实现要素:

8.本发明的目的在于,通过制造一种紧凑且静音的齿轮马达来克服现有技术的缺点。本发明的目的更具体地在于,使减速齿轮系与特定的定子和转子相结合,从而可以通过减小定子与转子之间的横向力并且同时保持可接受的剩余转矩来使声发射最小化。

9.本发明的另一目的在于,使这些横向力在转子相对于转子的定位公差上的变化最小化。

10.为此,已经令人意外地观察到的是,使用具有四对磁极的转子与三相非对称的定子相互作用产生驱动解决方案,该驱动解决方案比与马达动力类型无关的现有技术的那些

驱动解决方案更静音。当与机械齿轮减速器组合时,所获得的解决方案是紧凑且静音的。在转子的偏心期间,这些力的变化与现有技术的解决方案相比更进一步地被最小化。

11.更具体地,本发明涉及一种齿轮马达,该齿轮马达包括减速齿轮系和三相电动马达,该三相电动马达包括由堆叠的片材和数量为3的倍数的多个电线圈形成的定子并且具有k*n对磁极的转子,其中,k=1或2,定子具有两个单独的角扇区α1和α2,角扇区α1和α2以所述马达的旋转中心为中心并且包括朝向旋转中心有规律地间隔开和汇聚的交替的凹口和3*k*n个齿部并限定了腔体,所述转子布置在该腔体中,其特征在于,n=4,并且其中,α1小于或等于180

°

并且包括所述马达的所有所述线圈,线圈的数目小于或等于齿部数目的一半。该构型特别地使能够获得以上涉及的优点。“有规律地间隔开”是指齿部与旋转中心之间的角距离是恒定的。“经磁化的磁极”指定为永磁体。

12.在第一实施方式中,所述齿部包括宽窄交替的齿部,宽的齿部具有大于或等于窄的齿部的宽度的两倍的宽度,并且凹口的宽度大于窄的齿部的宽度。

13.在另一实施方式中,所述齿部全部具有相同的宽度,使得所述宽度小于或等于凹口的宽度。

14.在另一实施方式中,所述齿部是完全相同的并且具有朝向所述转子向外展开的磁极头部,使得磁极头部的宽度大于凹口的宽度。

15.转子优选地由非磁性支承件负载,尽管可以设想使用磁轭。所述非磁性支承件可以由注射材料制成,该注射材料还形成用于驱动所述齿轮系的小齿轮。非磁性支承件在考虑到磁极型磁化时优选地用于转子,但是如果磁体较厚或者如果期望使烧结钢小齿轮固定至该支承件,则不需要将非磁性支承件用于转子。

16.在替代性实施方式中,k=2并且马达每个电相包括两个线圈。该实施方式特别地使能够提高具有给定齿轮系的齿轮马达的转矩。

17.在变型中,减速齿轮系由对螺纹杆进行驱动的蜗杆形成。

附图说明

18.本发明的其他特征和优点将参照附图在阅读以下详细说明的实施方式时显现出来,附图分别示出了:

19.[图1a]

[0020]

[图2a]

[0021]

[图3a]图1a、图2a和图3a是根据本发明的齿轮马达的各种定子的单独立体图,

[0022]

[图1b]

[0023]

[图2b]

[0024]

[图3b]图1b、图2b和图3b分别是图1a、图2a、图3a的定子的俯视图,

[0025]

[图1c]

[0026]

[图2c]

[0027]

[图3c]图1c、图2c和图3c是分别使用图1a、图2a和图3a的定子的电动马达的立体图,

[0028]

[图1d]

[0029]

[图2d]

[0030]

[图3d]图1d、图2d和图3d分别是图1c、图2c和图3c的马达的侧视图,

[0031]

[图1e]

[0032]

[图2e]

[0033]

[图3e]图1e、图2e和图3e分别是图1c、图2c和图3c的马达的俯视图,

[0034]

[图4]图4是示出了转子上的力的演变的图,

[0035]

[图5a]

[0036]

[图5b]

[0037]

[图5c]图5a、图5b和图5c分别是属于根据本发明的齿轮马达的马达的另一实施方式的立体图、从侧面观察的视图以及从上面观察的视图,

[0038]

[图6a]

[0039]

[图6b]图6a和图6b分别是图5a至图5c的实施方式的定子的单独的立体图和从上面观察的单独视图,

[0040]

[图7a]

[0041]

[图7b]

[0042]

[图7c]图7a、图7b和图7c分别是属于根据本发明的齿轮马达的马达的另一实施方式的立体图、从侧面观察的视图以及从上面观察的视图,

[0043]

[图8a]

[0044]

[图8b]图8a和图8b分别是图7a至图7c的实施方式的定子的单独的立体图和从上面观察的单独视图,

[0045]

[图9a]

[0046]

[图9b]图9a和图9b是使用了如图1c至图1e中所示的马达的根据本发明的齿轮马达的示例在没有盖的情况下的俯视图,

[0047]

[图9c]

[0048]

[图9d]图9c和图9d是图9a和图9b的齿轮马达的相同示例分别在具有盖和不具有盖的情况下的立体图,

[0049]

[图10a]

[0050]

[图10b]图10a和图10b分别是根据本发明的齿轮马达的第二示例的俯视图和立体图,

[0051]

[图11]图11是根据本发明的齿轮马达的第三示例的立体图,

[0052]

[图12]图12是属于根据本发明的齿轮马达的马达的转子的替代性实施方式的俯视图。

具体实施方式

[0053]

图1a和图1b示出了根据本发明的齿轮马达的三相马达的定子的第一示例,该定子具有十二个齿部。该定子(1)由堆叠的片材(12)形成,堆叠的片材(12)形成延伸成近似180

°

——至几度以内并且从旋转的中心开始——的第一角扇区(α1),第一角扇区部分地界定筒形腔体(3),筒形腔体(3)的直径由凹口(2)和齿部(4)交替形成,所述凹口(2)意在接纳用于产生旋转定子场的三个电线圈,并且所述齿部具有宽窄交替的角宽度,所述“宽”的角宽度大于“窄”的角宽度的两倍。角宽度被认为是从马达的旋转中心开始并且与齿部(4)的

端部相切。

[0054]

在剩余的180

°

的弧度上延伸的第二扇区(α2)部分地界定所述筒形腔体(3),所述筒形腔体(3)的直径也由凹口(2)和齿部(4)交替形成,所述凹口(2)不接纳任何电线圈,并且所述齿部具有宽窄交替的角宽度,所述“宽”的角宽度大于“窄”的角宽度的两倍。角宽度被认为是从马达的旋转中心开始并且与齿部(4)的端部相切。

[0055]

图2a和图2b示出了根据本发明的齿轮马达的三相马达的定子的第二示例,该定子具有十二个齿部。该定子(1)由堆叠的片材(12)形成,堆叠的片材(12)形成延伸成近似180

°

——至几度以内并且从旋转的中心开始——的第一角扇区(α1),第一角扇区部分地界定筒形腔体(3),筒形腔体(3)的直径由凹口(2)和齿部(4)交替形成,所述凹口(2)意在接纳用于产生旋转定子场的三个电线圈,并且所述齿部具有恒定的角宽度,所述角宽度至多与凹口的角宽度相等。角宽度被认为是从马达的旋转中心开始并且与齿部(4)的端部相切。

[0056]

在剩余的180

°

的弧度上延伸的第二扇区(α2)部分地界定所述筒形腔体(3),所述筒形腔体(3)的直径也由凹口(2)和齿部(4)交替形成,所述凹口(2)不接纳任何电线圈,并且所述齿部具有恒定的角宽度,所述角宽度至多与凹口的角宽度相等。角宽度被认为是从马达的旋转中心开始并且与齿部(4)的端部相切。

[0057]

根据图1a、图1b或图2a、图2b的定子特别地允许在定子完成后将电线圈(5)滑动到定子上。

[0058]

图3a和图3b示出了根据本发明的齿轮马达的三相马达的定子的第三示例,该定子具有十二个齿部。该定子(1)由堆叠的片材(12)形成,堆叠的片材(12)形成延伸成近似180

°

——至几度以内并且从旋转的中心开始——的第一角扇区(α1),第一角扇区部分地界定筒形腔体(3),筒形腔体(3)的直径由凹口(2)和齿部(4)交替形成,所述凹口(2)意在接纳用于产生旋转定子场的三个电线圈,并且所述齿部具有恒定的角宽度,由磁极头部形成的所述角宽度朝向腔体(3)更宽并且至少与凹口的角宽度相等。角宽度被认为是从马达的旋转中心开始并且与齿部(4)的端部相切。

[0059]

在剩余的180

°

的弧度上延伸的第二扇区(α2)部分地界定所述筒形腔体(3),所述筒形腔体(3)的直径也由凹口(2)和齿部(4)交替形成,所述凹口(2)不接纳任何电线圈并且所述齿部具有恒定的角宽度,由磁极头部形成的所述角宽度朝向腔体(3)更宽并且至少与凹口的角宽度相等。角宽度被认为是从马达的旋转中心开始并且与齿部(4)的端部相切。

[0060]

对于图3a和图3b的这种最后的实施方式,必须使线圈(5)直接卷绕在齿部(4)上。

[0061]

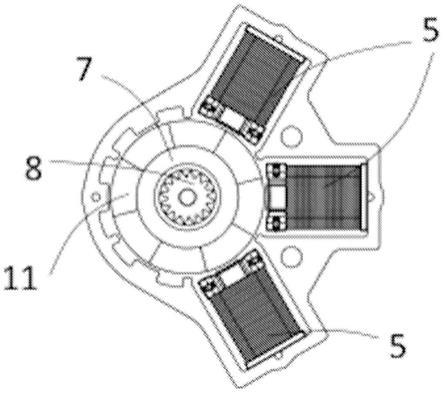

各个图1c至图1e、图2c至图2e以及图3c至图3e示出了与上述定子相关联的完整的马达,该马达具有安置在凹口(2)处的齿部(4)上的各种线圈(5)以及安置在所述腔体(3)内部的转子(6)。线圈(5)的宽度取决于凹口(2)的宽度,凹口(2)的宽度取决于齿部(4)的端部的宽度。转子(6)包括具有四个交替的北磁极和南磁极(参照四对磁极或四个南北振荡)的多极磁体(11),每个磁极能够产生输入/输出的径向磁化或者向内/向外的单向磁化或者极性类型的磁化或者实施经磁化的磁极的交替的任何已知的磁化。这些磁体在此由非磁性支承件(7)承载,通常由注射塑料制成的该非磁性支承件支承意在对减速齿轮系进行驱动的小齿轮(8)。小齿轮(8)优选地、但是非限制性地由与制成支承件(7)的材料相同的材料制成并且优选地在注射期间同时制成。

[0062]

如图1d、图2d和图3d中所图示,转子优选地具有比定子(1)的片材(12)的轴向高度

更大的轴向高度,以便在不会影响马达的总轴向高度的情况下使由磁体产生且由线圈(5)收集的磁通最大化。线圈(5)至印刷电路(未示出)的连接是使用压配合类型的接触件(9)或耳状件(10)来焊接或插入到合适的接触件中进行的。

[0063]

图4呈现了示出根据标志(a)的通过根据本发明的齿轮马达获得的典型性能与根据标志(b)的具有带有5对磁极的马达的齿轮马达相比的图表,就施加在转子上的径向力而言,当线圈供应有可变电流(此处根据正弦曲线类型的控制,其中,每个线圈具有200安培-匝数的振幅)时并且当转子居中时,标志为(0),在x方向上和y方向上偏心+0.035mm,标志为(+)时即0.05mm的总偏心度,或者在这些相同方向上偏置-0.035mm时标志为(-)。

[0064]

对于现有技术的具有居中的转子的齿轮马达的标志为(b0),在转子的旋转期间,径向力的振幅形成圆形,该振幅沿着x从-1n变化至+0.75n并且沿着y从-0.25n变化至近似1.75n。在相同尺寸的情况下并且在相同的使用条件下,根据本发明的齿轮马达的标志为(ao),径向力的振幅形成椭圆形,该振幅沿着x从-0.5n变化至+0.25n并且沿着y从0.4n变化至近似1.4n,即径向力的振荡显著减小。

[0065]

当转子是偏心的时,根据本发明的齿轮马达与现有技术相比,这些变量甚至减少得更多,如图4中所示,证明了该解决方案的更大的鲁棒性。实际上,在+0.035mm的偏心度的情况下,标志为(b+),根据现有技术的马达经受力的最大变化,其中,径向力的振幅形成圆形,该振幅沿着x从-0.9n变化至+1.35n并且沿着y从0.0n变化至近似2.4n。在相同条件下,根据本发明的马达的标志(a+)呈现出力的变化的一半。

[0066]

图5a、图5b和图5c示出了在根据本发明的齿轮马达中使用的马达的替代性实施方式,该马达每个相具有两个线圈、总计六个线圈(5a、5b、5c),该马达还具有带有十二个齿部(4)的定子(1)以及具有四对磁极的转子,所述十二个齿部(4)此处具有相同的宽度。标志a、b和c是指每个相。这些相以30

°

彼此机械地间隔开、即30

°

*4=120

°

的电角度。属于相的两个线圈以90

°

彼此机械地间隔开,所以是90

°

*4=360

°

=0

°

的电角度。

[0067]

图6a和图6b是图5a、图5b和5c中所示的马达变型的定子(1)的两个单独视图。他们使得能够评估角扇区α1和α2,在角扇区α1上电线圈安装在凹口(2)中,在α2上未安装线圈。在该示例中,十二个齿部(4)是完全相同的,是直的并且具有至多与凹口宽度相同的角宽度。如参照图1b至图3b所示和所描述的齿部宽度也是可能的。各种圆形标记(13)与堆叠的片材(12)的钉合有关。各种孔(14)用于使马达定位和固定在齿轮马达中或使用马达的应用中。存在于齿部(4)的侧部上的凸起(15)用于在将线圈插入到所述齿部(4)上期间和之后保持和约束线圈。这些凸起(15)在堆叠的片材的生产期间直接生成在堆叠的片材上,例如通过冲压直接生成在堆叠的片材上。

[0068]

图7a、图7b和图7c示出了在根据本发明的齿轮马达中使用的马达的另一替代性实施方式,该马达每个相具有两个线圈、总计六个线圈(5a、5b、5c),该马达具有带有二十四个齿部(4)的定子(1)以及带有八对磁极的转子,所述二十四个齿部(4)在此具有相等的宽度。标志a、b和c是指每个相。这些相以15

°

彼此机械地间隔开,即15*8=120

°

的电角度。属于相的两个线圈以90

°

彼此机械地间隔开,所以是90*8=720

°

=0

°

的电角度。

[0069]

图8a和图8b是图7a、图7b和图7c中所示的马达变型的定子(1)的两个单独视图。它们使得能够对角扇区α1和α2进行评估,在角扇区α1上,电线圈安装在凹口(2)中,在角扇区α2上未安装有线圈。在该示例中,二十四个齿部(4)是完全相同的、是直的并且具有至多与凹

口宽度相等的角宽度。如参照图1b和图3b所示和所描述的齿部宽度也是可能的。各种圆形标记(13)与堆叠的片材(12)的钉合有关。各种孔(14)用于使马达定位和固定在齿轮马达中或者使用马达的应用中。存在于齿部(4)的侧部上的凸起(15)用于在线圈插入在所述齿部(4)上的期间和之后保持和约束线圈。这些凸起(15)在堆叠的片材的生产期间直接生成在堆叠的片材上、例如通过冲压直接生成在堆叠的片材上。

[0070]

图9a至图9d示出了根据本发明的齿轮马达的第一实施方式。所使用的马达与图1c至图1e中所示的马达完全相同。马达安装在阀体(16)上,扇区α1面向阀的旋转轴(17)的侧部以便使马达尽可能靠近阀体(16)的边缘安置,并且因此以增大磁体(11)/旋转轴(17)的中心距离,并且因此在齿轮系(18)的减速级上的杠杆臂通过带齿的轮(19)形成在此处。该带齿的轮(19)固定至轴(17),轴(17)承载使管道(22)关闭的翻板(21)。齿轮马达的箱体(23)此处是阀体(16)的整体部分,但是箱体(23)根据需要可以是从阀体(16)分开的元件。齿轮马达由旋拧到箱体(23)上的盖(20)闭合。该齿轮马达通常用于测量汽车中的流体。

[0071]

图10a和图10b示出了根据本发明的齿轮马达的第二实施方式。所使用的马达与图1c至图1e中所示的马达完全相同。马达安装在容纳齿轮系(18)的箱体(23)中,该齿轮系(18)包括四个中间轮,这些中间轮形成为使输出轴(17)移动的多个减速级。扇区α1安置在箱体(23)的壁的侧部上,以便为齿轮系(18)的安置释放空间,并且以便生成轴向紧凑的齿轮马达。箱体(23)意在由盖(未示出)闭合以生成将要安装在预期应用中的致动模块。齿轮马达此处包括印刷电路(24),马达线圈经由图1d中所描述的压配合元件(9)连接至印刷电路(24)。该印刷电路(24)特别地包括用以控制电动马达所必须的电子元件。箱体(23)还包括连接器(25),连接器(25)用于使箱体(23)连接至外部电源、还允许诸如位置、使用诊断等信息的通信。

[0072]

图11示出了根据本发明的齿轮马达的第三实施方式。所使用的马达与图1c至图1e中所示的马达完全相同。马达与齿轮系(18)相关联,齿轮系(18)包括固定至转子(6)并且与螺纹杆(27)相关联的蜗杆(26)。螺纹杆(27)由固定螺母(28)导引并且对固定至控制构件(30)的可移动螺母(29)进行驱动。扇区α1部分地轴向安置在螺纹杆(27)的下方。所生成的齿轮马达组件然后意在结合到箱体(未示出)中以被安装在应用中。

[0073]

图12中,示出了与定子相关联的转子(6)的替代性实施方式,该定子与图1a的定子类似。该转子具有埋置在软铁磁轭(31)中的磁体(7)。该实施方式使得能够在某些情况下增大转子的通量并且还能够减少生产成本。该转子的尺寸根据领域内的现有技术的教示而设定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1