一种多维一体的车载磁悬浮飞轮电池控制系统

1.本发明涉及用于电动汽车的车载磁悬浮飞轮电池(也称飞轮储能装置)控制技术领域,具体涉及一种集低能耗、低成本及高稳定控制等多维一体的车载磁悬浮飞轮电池控制系统。

背景技术:

2.车载磁悬浮飞轮电池是一种基于磁悬浮轴承技术的新型机电一体化装置,它突破了传统化学电池的局限,具有储能密度高、能量转换率高、使用寿命长、无污染等优点。车载磁悬浮飞轮电池在实现工程应用普及化方面,飞轮转子的稳定控制、能耗及成本方面都是关键影响因素。

3.稳定控制方面:汽车自身行驶状态和复杂路况都将加剧飞轮转子的陀螺效应,影响车载磁悬浮飞轮电池飞轮转子的稳定性。在抑制飞轮转子的陀螺效应、提高其自身稳定性方面,主要方法包括三类,分别是基于现代控制理论的控制算法、智能解耦算法和基于传统分散pd控制器的交叉反馈控制算法。基于现代控制理论的控制算法中的线性状态反馈解耦控制(章琦.主动电磁轴承飞轮储能系统陀螺效应抑制研究[d].浙江:浙江大学,2012)涉及到反馈阵,其中的参数与转子转速有关,考虑到飞轮电池转子转速极易变化,这就要求该控制算法不仅需要性能好的速度观测器,同时每次转速的变化需要对反馈阵进行在线计算,计算量大,实际工程中不易实现。智能解耦算法包括神经解耦算法、模糊解耦算法、滑模解耦算法等等,这些算法需要比较大的计算机配置资源,并且控制器的设计十分复杂。基于传统分散pd控制器的交叉反馈控制算法相比于上述两类解耦算法,简单直接,计算量小,工程中容易实现。上述所有控制算法仅仅考虑到稳定控制,未考虑低能耗问题和成本问题。

[0004]

低能耗控制方面:车载磁悬浮飞轮电池待机损耗高(自放电率高)。在降低能耗方面,主要有低偏置电流控制、零偏置电流控制,由于磁悬浮轴承工作在非线性区,这两种控制方法都需要采用合适的非线性控制策略配合磁悬浮控制,工程中不易实现。王晓刚(永磁偏置磁轴承数字控制系统和控制策略研究[d].南京:南京航空航天大学,2009)提出一种保持磁轴承低功耗的位移补偿方法,轴向受到外力干扰,通过改变转子轴向悬浮位置,让磁轴承中的永磁体产生偏心拉力抵消外力,该方法仅考虑到实现轴向的低能耗,未考虑径向四个自由度的低能耗问题。上述三种方法又仅仅考虑到低能耗,未考虑稳定性问题和成本问题。

[0005]

低成本方面:车载磁悬浮飞轮电池所需的位移传感器数量多且价格昂贵,大大限制了车载飞轮电池在工业上的推广应用。采用转子位移自检测技术代替位移传感器,有利于降低成本,主要方法包括参数估计法、高频信号注入法、基于神经网络的无传感控制方法等。参数估计法依赖于系统精确的数学模型,对控制器的设计要求较高;高频信号注入法需要特殊的信号处理技术才能实现位移的估计;基于神经网络的无传感控制方法,利用了神经网络较强的非线性映射能力实现转子位移自检测,虽然该控制方法弥补了上述两种方法的不足,但是神经网络目前存在过拟合、易陷入局部极值、结构设计依赖于经验等缺陷。上

述三种方法只考虑到低成本问题,没有涉及低能耗和稳定性问题。

[0006]

另外,如若将解决以上问题的方法均以分散模块的形式堆砌在一个控制系统中,必然导致控制系统复杂、影响系统的实时响应,不适合车载磁悬浮飞轮电池系统对应对外界复杂多变的环境下依然保持高稳定、低能耗且低成本的运行状态控制。

技术实现要素:

[0007]

针对现有技术中存在不足,本发明提供了一种多维一体的车载磁悬浮飞轮电池控制系统,不仅可以抑制陀螺效应,提高稳定性,又降低能耗和成本。

[0008]

本发明是通过以下技术手段实现上述技术目的的。

[0009]

一种多维一体的车载磁悬浮飞轮电池控制系统,包括线性闭环控制器、模糊pid交叉反馈控制模块、神经网络逆解耦控制模块、改进零功率控制模块、坐标系转换模块、累加和坐标系转换模块、复合被控对象和支持向量机位移预测模块,线性闭环控制器包括控制方式切换模块;所述线性闭环控制器的输出分别作为模糊pid交叉反馈控制模块、神经网络逆解耦控制模块的输入,所述模糊pid交叉反馈控制模块的输出以及神经网络逆解耦控制模块经坐标系转换模块的输出作为控制复合被控对象的输入,经复合被控对象变换复用,作为支持向量机位移预测模块的输入;模糊pid交叉反馈控制模块、神经网络逆解耦控制模块的输出经累加和坐标系转换模块处理,与支持向量机位移预测模块的输出复用,作为改进零功率控制模块的输入;改进零功率控制模块产生参考位移输出,与支持向量机位移预测模块的实际位移输出一同作为线性闭环控制器的输入。

[0010]

所述复合被控对象包括第一clark逆变换模块、第二clark逆变换模块、第三clark逆变换模块、第一开关功率放大器、第二开关功率放大器、电流传感器、电流归整模块和实际被控对象,所述实际被控对象包括轴向磁轴承a2、前径向磁轴承a1和后径向磁轴承b1;

[0011]

所述第一clark逆变换模块的输入为:模糊pid交叉反馈控制模块输出的径向控制电流信号{i

tax

*、i

tay

*};

[0012]

所述第一开关功率放大器的输入为:模糊pid交叉反馈控制模块输出的轴向控制电流信号i

tz

*;

[0013]

所述第三clark逆变换模块的输入为:模糊pid交叉反馈控制模块输出的径向控制电流信号{i

tbx

*、i

tby

*};

[0014]

所述第二clark逆变换模块的输入为:神经网络逆解耦控制模块经坐标系转换模块输出的径向控制电流信号{i

kax

*、i

kay

*、i

kbx

*、i

kby

*};

[0015]

所述第二开关功率放大器的输入为:神经网络逆解耦控制模块输出的轴向控制电流信号i

kz

*;

[0016]

所述第一clark逆变换模块、第一开关功率放大器、第三clark逆变换模块、第二clark逆变换模块和第二开关功率放大器的输出均通过电流传感器后,再输入电流归整模块;所述电流归整模块处理后获取电流信号{i

au

、i

av

、i

aw

、i

bu

、i

bv

、i

bw

、i

z

}作为支持向量机位移预测模块的输入;

[0017]

所述i

z

作为轴向磁轴承a2的输入,{i

au

、i

av

、i

aw

}作为前径向磁轴承a1的输入,所述{i

bu

、i

bv

、i

bw

}作为后径向磁轴承b1的输入。

[0018]

所述i

au

=i

tau

+i

kau

、i

av

=i

tav

+i

kav

、i

aw

=i

taw

+i

kaw

、i

bu

=i

tbu

+i

kbu

、i

bv

=i

tbv

+i

kbv

、i

bw

=i

tbw

+i

kbw

、i

z

=i

tz

+i

kz

,所述i

tau

、i

tav

、i

taw

是第一clark逆变换模块的输出,所述i

kau

、i

kav

、i

kaw

是第二clark逆变换模块的输出,所述i

tbu

、i

tbv

、i

tbw

是第三clark逆变换模块的输出,所述i

kbu

、i

kbv

、i

kbw

是第二clark逆变换模块的输出,所述i

tz

是第一开关功率放大器的输出,所述i

kz

是第二开关功率放大器的输出。

[0019]

所述累加和坐标系转换模块对神经网络逆解耦控制模块输出的电流信号{i

kx

*、i

ky

*、i

kθx

*、i

kθy

*、i

kz

*}、模糊pid交叉反馈控制模块输出的电流信号{i

tax

*、i

tay

*、i

tz

*、i

tbx

*、i

tby

*}进行如下处理:

[0020]

将电流信号{i

tax

*、i

tay

*、i

tz

*、i

tbx

*、i

tby

*}线性转换为质心坐标系下的控制电流信号i

tx

*、i

ty

*、i

tz

*、i

tθx

*、i

tθy

*;

[0021]

质心坐标系下五自由度控制电流信号为:

[0022]

i

x

*=i

kx

*+i

tx

*,i

y

*=i

ky

*+i

ty

*,i

θx

*=i

kθx

*+i

tθx

*,i

θy

*=i

kθy

*+i

tθy

*,i

z

*=i

kz

*+i

tz

*。

[0023]

所述控制方式切换模块包括5个pd控制器切换模块,所述pd控制器切换模块包括5个pd控制器,所述5个pd控制器分别对应转弯、爬坡、横向振动、纵向振动、俯仰振动五种工况;所述五种工况下的车载磁悬浮飞轮电池磁轴承转子系统的数学模型为:

[0024][0025]

式中,m为转子质量,j为转子绕x轴及y轴的转动惯量(j=j

x

=j

y

),j

z

为转子绕z轴的转动惯量,ω为转子自转角速度,f

ax

、f

bx

分别为前径向磁轴承a1和后径向磁轴承b1在x方向上的电磁力,f

ay

、f

by

分别为前径向磁轴承a1和后径向磁轴承b1在y方向上的电磁力,f

z

为轴向磁轴承a2在z方向上的电磁力,f

x

、f

y

、f

z

为扰动力,l

a

为前径向磁轴承轴心到质心o的距离,l

b

为后径向磁轴承轴心到质心o的距离,和为耦合项,κ1、κ2、κ3、κ、4κ为由多次坐标转换、线性放大和抗干扰环节引起的偏差值,偏差值通过仿真获取;所述pd控制器采用自适应模糊控制算法,位移偏差信号e、位移偏差变化率de/dt作为pd控制器输入,pd控制器输出位移信号二阶导数φ1、φ2、φ3、φ4、φ5,在不同工况的车载磁悬浮飞轮电池磁轴承转子系统的数学模型下,在线调节比例系数k

p

和微分系数k

d

。

[0026]

所述神经网络逆解耦控制模块包括模糊神经网络逆系统,模糊神经网络逆系统的构建,具体为:

[0027]

对(x、y、z、θ

x

、θ

y

)及其对应的一阶导数和二阶导数进行预处理,再归一化处理,构建模糊神经网络训练样本集;

[0028]

采用自适应学习速率的bp算法离线训练模糊神经网络;模糊神经网络第一层为输入层,输入模糊神经网络训练样本集;模糊神经网络第二层为隶属函数输入层,输入隶属函数的中心值α、宽度σ和后件参数;模糊神经网络第三层为决策层,形成模糊规则来在线调节神经网络权值;第四层为去模糊层,进行清晰化运算。

[0029]

对平稳运行、启动加速、刹车减速三种工况,引入模糊pid交叉反馈控制模块,模糊

pid交叉反馈控制模块包括5个模糊控制器和5个不完全微分pid控制器;位移偏差信号e和位移偏差变化率de/dt作为模糊控制器的输入,经模糊化处理、模糊推理和去模糊化,输出比例参数调节量δk

p

、积分参数调节量δt

i

、微分参数调节量δk

d

,不完全微分pid控制器对比例系数k

p

、积分时间系数t

i

、微分系数k

d

进行在线修改。

[0030]

对所述支持向量机位移预测模块实际位移输出(x

a

、x

b

、y

a

、y

b

)对应的不完全微分pid控制器,引入交叉反馈环节,形成的pid

‑

交叉反馈控制器,径向位移偏差信号(e

ax

、e

ay

、e

bx

、e

by

)作为pid

‑

交叉反馈控制器的位移交叉反馈项,得到交叉反馈增益。

[0031]

所述支持向量机位移预测模块包括4个支持向量机径向位移预测模块和1个支持向量机轴向位移预测模块,前径向磁轴承a1的控制电流信号i

au

、i

av

、i

aw

输入第一支持向量机径向位移预测模块,输出径向位移x

a

;前径向磁轴承a1的控制电流信号i

au

、i

av

、i

aw

输入第二支持向量机径向位移预测模块,输出径向位移y

a

;后径向磁轴承b1的控制电流信号i

bu

、i

bv

、i

bw

输入第三支持向量机径向位移预测模块,输出径向位移x

b

;后径向磁轴承b1的控制电流信号i

bu

、i

bv

、i

bw

输入第四支持向量机径向位移预测模块,输出径向位移y

b

;轴向磁轴承a2的控制电流信号i

z

作为支持向量机轴向位移预测模块的输入,输出轴向位移z。

[0032]

所述改进零功率控制模块的输入还包括:复用位移量x、y、z、θ

x

、θ

y

的一小段位移量p

s

,所述x、y、z、θ

x

、θ

y

由位移量x

a

、y

a

、z、x

b

、y

b

经坐标系转换模块a转换得到。

[0033]

本发明的有益效果为:

[0034]

(1)本发明将神经网络逆解耦控制模块、模糊pid交叉反馈控制模块、支持向量机位移预测模块和改进零功率控制模块,通过电流信号的复用使之产生联系,实现一个集成高稳定、低能耗、低成本的综合控制系统,精简了磁悬浮飞轮电池磁轴承转子系统的复杂程度,加快了磁悬浮飞轮电池磁轴承转子系统的实时响应速度,使得车载飞轮电池对应外界复杂多变的环境下仍然能够保持高稳定、低能耗且低成本的运行状态控制。将复合被控对象中电流规整模块处理后的电流信号作为支持向量机位移预测模块的输入信号,支持向量机位移预测模块的输出信号、模糊pid交叉反馈控制模块和神经网络逆解耦控制模块输出且经累加和坐标系转换模块处理后的信号作为改进零功率控制模块的输入信号,支持向量机位移预测模块输出的位移信号、改进零功率控制模块的输出信号作为线性闭环控制器的输入信号,线性闭环控制器的输出作为模糊pid交叉反馈控制模块和神经网络逆解耦控制模块的输入信号,模糊pid交叉反馈控制模块的输出信号、神经网络逆解耦控制模块经坐标系转换模块的输出信号作为复合被控对象的输入信号,避免了将模块堆砌在一个控制系统中,导致控制系统复杂、影响系统的实时响应。

[0035]

(2)本发明将汽车自身行驶状态和路况两方面因素对车载磁悬浮飞轮电池系统的影响分开考虑,通过不同的控制方法提高系统稳定性,通过检测控制电流区间,不同工况启动相应控制方法,有助于减少单一控制方法下系统响应时间,提高控制效率、降低控制错误率,进一步提高控制精度。针对复杂路况方面,通过样机、动态试验以及adams仿真分析建立针对五种工况(转弯、爬坡、纵向振动、横向振动、俯仰振动)的车载磁悬浮飞轮电池磁轴承转子系统的数学模型,相比于现有技术中针对八种工况(平稳运行、启动加速、刹车减速、转弯、爬坡、纵向振动、横向振动、俯仰振动)建立的车载磁悬浮飞轮电池动态模型,数据量减少;转弯、爬坡、横向振动、纵向振动、俯仰振动五种工况分别对应一个pd控制器,当控制电流检测到某一区间,启动对应控制器,并采用神经网络逆解耦控制,实现飞轮转子的稳定运

行。针对汽车自身行驶状态(平稳运行、启动加速、刹车减速)采用模糊pid交叉反馈控制,实时在线调整车载飞轮电池控制参数,抑制陀螺效应,大大提高车载磁悬浮飞轮电池的稳定性。

[0036]

(3)本发明的支持向量机位移预测,不需要特殊的信号处理,即实现位移的预测,避免神经网络过拟合、易陷入局部极值、结构设计依赖于经验等问题,该方法操作简单,只需引用经电流规整模块处理后的电流信号,提高系统的精简性。

[0037]

(4)本发明的改进零功率控制模块,通过复用位移量中的一小段位移量,调节这一小段位移量的大小,从而提高系统的刚度;引入调节阈值环节,实现低功耗控制可以在传统零功率控制的改进零功耗控制之间切换,实现低能耗并提高转子的抗干扰能力。

附图说明

[0038]

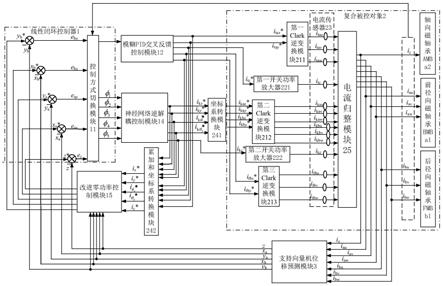

图1为本发明所述多维一体的车载磁悬浮飞轮电池控制系统结构框图;

[0039]

图2为本发明实际被控对象的结构示意图;

[0040]

图3(a)为本发明控制方式切换模块结构框图,图3(b)为本发明第一pd控制器切换模块结构示意图,图3(c)为本发明第一pd控制器控制示意图;

[0041]

图4为本发明神经网络逆解耦控制示意图;

[0042]

图5(a)为本发明模糊pid交叉反馈控制结构框图,图5(b)为本发明第二模糊控制器结构框图;

[0043]

图6(a)为本发明支持向量机位移预测模块示意图,图6(b)为本发明第一支持向量机径向位移预测模块示意图,图6(c)为本发明第三支持向量机径向位移预测模块示意图,图6(d)为本发明支持向量机轴向位移预测模块示意图,图6(e)为本发明简化粒子群优化算法流程图;

[0044]

图7为本发明改进零功率控制模块结构框图;

[0045]

图中:1

‑

线性闭环控制器,11

‑

控制方式切换模块,111

‑

第一pd控制器切换模块,112

‑

第二pd控制器切换模块,113

‑

第三pd控制器切换模块,114

‑

第四pd控制器切换模块,115

‑

第五pd控制器切换模块,1111

‑

第一pd控制器,1112

‑

第二pd控制器,1113

‑

第三pd控制器,1114

‑

第四pd控制器,1115

‑

第五pd控制器,12

‑

模糊pid交叉反馈控制模块,121

‑

第一模糊控制器,122

‑

第二模糊控制器,123

‑

第三模糊控制器,124

‑

第四模糊控制器,125

‑

第五模糊控制器,131

‑

第一不完全微分pid控制器,132

‑

第二不完全微分pid控制器,133

‑

第三不完全微分pid控制器,134

‑

第四不完全微分pid控制器,135

‑

第五不完全微分pid控制器,14

‑

神经网络逆解耦控制模块,141

‑

模糊神经网络逆系统,15

‑

改进零功率控制模块,151

‑

外力辨识模块,152

‑

力

‑

补偿位移/角度模块,153

‑

记忆模块,154

‑

低通滤波器,2

‑

复合被控对象,211

‑

第一clark逆变换模块,212

‑

第二clark逆变换模块,213

‑

第三clark逆变换模块,221

‑

第一开关功率放大器,222

‑

第二开关功率放大器,23

‑

电流传感器,241

‑

坐标系转换模块,242

‑

累加和坐标系转换模块,243

‑

坐标系转换模块c,244

‑

坐标系转换模块a,245

‑

坐标系转换模块b,25

‑

电流规整模块,3

‑

支持向量机位移预测模块,31

‑

第一支持向量机径向位移预测模块,311

‑

第一训练测试样本集模块,312

‑

第一数据预处理模块,313

‑

第一确定最优性能参数模块,314

‑

第一支持向量机训练模块,32

‑

第二支持向量机径向位移预测模块,33

‑

第三支持向量机径向位移预测模块,331

‑

第三训练测试样本集模块,332

‑

第三数据预处理模块,

333

‑

第三确定最优性能参数模块,334

‑

第三支持向量机训练模块,34

‑

第四支持向量机径向位移预测模块,35

‑

支持向量机轴向位移预测模块,351

‑

第五训练测试样本集模块,352

‑

第五数据预处理模块,353

‑

第五确定最优性能参数模块,354

‑

第五支持向量机训练模块,4

‑

车载磁悬浮飞轮电池磁轴承转子系统数学模型。

具体实施方式

[0046]

下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

[0047]

如图1所示,多维一体的车载磁悬浮飞轮电池控制系统,包括线性闭环控制器1、模糊pid交叉反馈控制模块12、神经网络逆解耦控制模块14、改进零功率控制模块15、坐标系转换模块241、累加和坐标系转换模块242、复合被控对象2和支持向量机位移预测模块3,线性闭环控制器1包括控制方式切换模块11。

[0048]

磁轴承坐标系下的位移偏差信号e

z

、e

ax

、e

ay

、e

bx

、e

by

作为输入,经控制方式切换模块11输出位移信号二阶导数φ1、φ2、φ3、φ4、φ5(即);φ1、φ2、φ3、φ4、φ5输入到神经网络逆解耦控制模块14,输出转子质心坐标系下的控制电流信号i

kx

*、i

ky

*、i

kz

*、i

kθx

*、i

kθy

*,控制电流信号i

kx

*、i

ky

*、i

kθx

*和i

kθy

*经坐标转换模块241转换为磁轴承坐标系下针对复杂路况的径向控制电流信号{i

kax

*、i

kay

*、i

kbx

*、i

kby

*};位移偏差信号e

z

、e

ax

、e

ay

、e

bx

、e

by

及各位移偏差信号对应的位移偏差变化率作为模糊pid交叉反馈控制模块12的输入,输出磁轴承坐标系下针对汽车自身行驶状态的控制电流信号{i

tz

*、i

tax

*、i

tay

*、i

tbx

*、i

tby

*};控制电流信号{i

kz

*、i

kax

*、i

kay

*、i

kbx

*、i

kby

*}、{i

tz

*、i

tax

*、i

tay

*、i

tbx

*、i

tby

*}输入复合被控对象2。

[0049]

复合被控对象模块2包括第一clark逆变换模块211、第二clark逆变换模块212、第三clark逆变换模块213、第一开关功率放大器221、第二开关功率放大器222、电流传感器23、电流归整模块25和实际被控对象,实际被控对象如图2所示,包括轴向磁轴承a2、前径向磁轴承a1和后径向磁轴承b1。复合被控对象2中,径向控制电流信号{i

tax

*、i

tay

*}经第一clark逆变换模块211,输出针对前径向磁轴承a1的三相径向控制电流信号{i

tau

、i

tav

、i

taw

},并由电流传感器23检测出{i

tau

、i

tav

、i

taw

};径向控制电流信号{i

kax

*、i

kay

*、i

kbx

*、i

kby

*}经第二clark逆变换模块212,输出针对前径向磁轴承a1的三相径向控制电流信号{i

kau

、i

kav

、i

kaw

},并由电流传感器23检测出{i

kau

、i

kav

、i

kaw

},径向控制电流信号{i

kax

*、i

kay

*、i

kbx

*、i

kby

*}经第二clark逆变换模块212还输出针对后径向磁轴承b1的三相径向控制电流信号{i

kbu

、i

kbv

、i

kbw

},并由电流传感器23检测出{i

kbu

、i

kbv

、i

kbw

};径向控制电流信号{i

tbx

*、i

tby

*}经第三clark逆变换模块213,输出针对后径向磁轴承b1的三相径向控制电流信号{i

tbu

、i

tbv

、i

tbw

},并由电流传感器23检测出{i

tbu

、i

tbv

、i

tbw

}。复合被控对象2中,轴向控制电流信号i

tz

*经第一开关功率放大模块221,输出针对轴向磁轴承a2的轴向控制电流信号i

tz

;轴向控制电流信号i

kz

*经第二开关功率放大模块222,输出针对轴向磁轴承a2的轴向控制电流信号i

kz

。{i

tau

、i

tav

、i

taw

}、{i

kau

、i

kav

、i

kaw

}、{i

kbu

、i

kbv

、i

kbw

}、{i

tbu

、i

tbv

、i

tbw

}、i

tz

和i

kz

输入电流归整模块25,做如下操作:

[0050]

针对前径向磁轴承a1的三相控制电流信号:

[0051]

i

au

=i

tau

+i

kau

,i

av

=i

tav

+i

kav

,i

aw

=i

taw

+i

kaw

[0052]

针对后径向磁轴承b1的三相控制电流信号:

[0053]

i

bu

=i

tbu

+i

kbu

,i

bv

=i

tbv

+i

kbv

,i

bw

=i

tbw

+i

kbw

[0054]

针对后轴向磁轴承a2的轴向控制电流信号:

[0055]

i

z

=i

tz

+i

kz

[0056]

将电流信号{i

au

、i

av

、i

aw

、i

bu

、i

bv

、i

bw

、i

z

}输入控制方式切换模块11,用于检测电流对应的电流区间,进行工况和数学模型切换。

[0057]

将电流信号{i

au

、i

av

、i

aw

、i

bu

、i

bv

、i

bw

、i

z

}作为支持向量机位移预测模块3的输入,输出位移信号z、x

a

、y

a

、x

b

、y

b

。

[0058]

两类控制电流信号{i

kz

*、i

kx

*、i

ky

*、i

kθx

*、i

kθy

*}和{i

tz

*、i

tax

*、i

tay

*、i

tbx

*、i

tby

*}经累加和坐标系转换模块242做如下操作:

[0059]

(1)坐标转换功能

[0060]

将磁轴承坐标系的控制电流信号{i

tz

*、i

tax

*、i

tay

*、i

tbx

*、i

tby

*},线性转换为转子质心坐标系下的控制电流信号i

tz

*、i

tx

*、i

ty

*、i

tθx

*、i

tθy

*;

[0061]

(2)累加功能

[0062]

转子质心坐标系下五自由度控制电流信号为:

[0063]

i

x

*=i

kx

*+i

tx

*,i

y

*=i

ky

*+i

ty

*,i

θx

*=i

kθx

*+i

tθx

*,i

θy

*=i

kθy

*+i

tθy

*,i

z

*=i

kz

*+i

tz

*。

[0064]

控制电流信号i

x

*、i

y

*、i

z

*、i

θx

*、i

θy

*与位移信号z、x

a

、y

a

、x

b

、y

b

一同作为改进零功率控制模块15的输入,输出参考位移信号z*、x

a

*、y

a

*、x

b

*、y

b

*,输出的参考位移信号z*、x

a

*、y

a

*、x

b

*、y

b

*和支持向量机位移预测模块输出的实际位移信号z、x

a

、y

a

、x

b

、y

b

作为线性闭环控制器1的输入,形成一个闭合车载磁悬浮飞轮电池的综合控制系统。

[0065]

本发明的具体实施包括如下:

[0066]

建立车载磁悬浮飞轮电池磁轴承转子系统的数学模型4:

[0067]

(1)利用样机、动态试验以及adams仿真分析汽车在不同速度下转弯、爬坡、横向振动、纵向振动、俯仰振动五种工况不同转速下状态和参数变化情况。

[0068]

如图2所示,本发明采用五自由度飞轮电池模型,o为转子的质心,a为前径向轴承a1的轴心,b为后径向轴承b1的轴心,以o为原点建立o

‑

xyz三维坐标系。l

a

为a点到质心o的距离,l

b

为b点到质心o的距离,点a到点b间的距离为l,假设转子质量为m,j(=j

x

=j

y

)为转子绕x轴及y轴的转动惯量,j

z

为转子绕z轴的转动惯量,在任意时刻,磁轴承坐标系下,设转子在a点、b点相对于稳定位置分别沿x轴、y轴位移为x

a

、x

b

、y

a

、y

b

,转子在z轴方向上的位移为z,假设质心的位移为x、y,转子绕x轴、y轴的角度分别为θ

x

、θ

y

。

[0069]

转子质心o的位移:

[0070]

[0071][0072][0073]

式中,ω为转子自转角速度,f

ax

、f

bx

分别为前径向磁轴承a1和后径向磁轴承b1在x方向上的电磁力,f

ay

、f

by

分别为前径向磁轴承a1和后径向磁轴承b1在y方向上的电磁力,f

z

为轴向磁轴承a2在z方向上的电磁力,f

x

、f

y

、f

z

为扰动力。当转子存在陀螺效应,会在运动方程中(式(3))产生耦合项和和分别为x、y、z、θ

x

、θ

y

的二阶导数。f

x

、f

y

、f

z

是可变的,在不同的工况(转弯、上下坡、纵向振动、横向振动、俯仰振动)下取不同值,因此需要利用样机和动态试验以及adams仿真得到f

x

、f

y

、f

z

不同值,进而确定汽车在转弯、爬坡、横向振动、纵向振动、俯仰振动五种工况下的车载磁悬浮飞轮电池磁轴承转子系统数学模型。

[0074]

(2)由于本发明涉及多次坐标转换、线性放大和抗干扰环节,对车载磁悬浮飞轮电池磁轴承转子系统数学模型有一定影响,将其考虑在内确定复合被控对象数学模型:

[0075][0076]

式中,κ1、κ2、κ3、κ4、κ5为由多次坐标转换、线性放大和抗干扰环节引起的偏差值,偏差值通过仿真获取。

[0077]

不同工况下,控制电流的大小不同,根据控制电流的大小区分不同工况。利用样机和adams仿真分析不同工况的控制电流如表1所示,当检测到控制电流在某一区间内,启动相应的数学模型和提高稳定性的控制方法。

[0078]

表1不同工况的控制电流表

[0079][0080]

如图3(a)控制方式切换模块11结构框图,包括五个pd控制器切换模块,分别为第一pd控制器切换模块111、第二pd控制器切换模块112、第三pd控制器切换模块113、第四pd控制器切换模块114、第五pd控制器切换模块115;磁轴承坐标系下的位移偏差信号e

ax

、e

ay

、

e

bx

、e

by

、e

z

经坐标系转换模块c243转换为转子质心坐标系下的位移偏差信号e

x

、e

y

、、e

z

、;每个pd控制器切换模块包含5个pd控制器,分别对应转弯、爬坡、横向振动、纵向振动、俯仰振动五种工况,将电流信号{i

au

、i

av

、i

aw

、i

bu

、i

bv

、i

bw

、i

z

}引入每个pd控制器切换模块,当检测到电流在某一区间内(表1),启动对应pd控制器和复合被控对象数学模型(公式(4))。

[0081]

如图3(b)所示,以第一pd控制器切换模块111为例,第一pd控制器切换模块111包含5个pd控制器(分别为第一pd控制器1111、第二pd控制器1112、第三pd控制器1113、第四pd控制器1114、第五pd控制器1115),分别对应转弯、爬坡、横向振动、纵向振动、俯仰振动五种工况。每个pd控制器采用自适应模糊控制算法,位移偏差信号e

x

和位移偏差变化率de/dt作为pd控制器输入,输出位移信号二阶导数φ1。如图3(c)所示,以第一pd控制器1111为例,依据模糊控制原理在不同工况的数学模型下,在线调节比例系数k

p

和微分系数k

d

,以适应不同工况,实现对磁轴承转子系统更佳的控制,输出x二阶导数φ1。

[0082]

针对复杂路况(转弯、上下坡、纵向振动、横向振动、俯仰振动),引入神经网络逆解耦控制模块14,神经网络逆解耦控制模块14包括神经网络逆系统141。如图4所示,模糊神经网络逆系统141的构建:

[0083]

以作为复合被控对象模块2的状态变量,以此求出系统的相对阶a=(a1,a2,a3,a4,a5)

t

=(2,2,2,2,2)

t

,可以得出满足可逆条件,复合被控对象2可逆。

[0084]

位移信号二阶导数φ1、φ2、φ3、φ4、φ5作为模糊神经网络逆系统141的输入,其输出为控制电流信号i

kx

*、i

ky

*、i

kz

*、i

kθx

*、i

kθy

*,经坐标系转换模块241输入复合被控对象2。

[0085]

模糊神经网络逆系统141的构建,具体步骤如下:

[0086]

步骤(1)构建模糊神经网络训练样本集

[0087]

以实际工作允许范围内的随机信号对复合被控对象2进行充分激励,实时接收、转换采集转子的信号x、y、z、θ

x

、θ

y

,采用五阶数值微分法求取x、y、z、θ

x

、θ

y

对应的一阶导数和二阶导数对(x、y、z、θ

x

、θ

y

)及其对应的一阶导数和二阶导数进行预处理,去除异常数据,保证数据的可靠性并且可以充分体现复合被控对象的静动态特性,然后将经预处理的数据进行归一化处理,最终构成模糊神经网络训练样本集。

[0088]

步骤(2)模糊神经网络训练

[0089]

采用自适应学习速率的bp算法离线训练模糊神经网络,选择四层神经网络。模糊神经网络第一层为输入层,输入模糊神经网络训练样本集;模糊神经网络第二层为隶属函数输入层,其作用是输入隶属函数的中心值α、宽度σ和后件参数;

[0090]

上述隶属函数采用高斯函数,具体为:

[0091][0092]

式中α为隶属度函数的中心值,σ为隶属度宽度;

[0093]

第三层为决策层,根据样机、动态试验以及adams仿真在转弯、爬坡、横向振动、纵

向振动、俯仰振动五种工况下对转子位移和受其它因素干扰(包括温升、涡流、转速、动态负载情况等等)的情况,形成模糊规则来在线调节神经网络权值;第四层为去模糊层,进行清晰化运算。构建好神经网络后,对神经网络进行训练,直至训练的误差精度达到10

‑3,输出控制电流i

kx

*、i

ky

*、i

kz

*、i

kθx

*、i

kθy

*;经坐标转换模块241,i

kx

*、i

ky

*、i

kθx

*、i

kθy

*转换为i

kax

*、i

kay

*、i

kbx

*、i

kby

*。

[0094]

将神经网络逆解耦控制模块14、复合被控对象2和支持向量机位移预测模块3组成伪线性系统,伪线性系统等效为五个互相独立的二阶线性系统,实现复合被控对象的线性化解耦。如图4所示。

[0095]

对另外三种工况(平稳运行、启动加速、刹车减速),检测控制电流在某一区间内(表1),启动模糊pid交叉反馈控制模块12。针对汽车自身行驶状态(平稳运行、启动加速、刹车减速),引入模糊pid交叉反馈控制模块12,如图5(a)所示,模糊pid交叉反馈控制模块12包括5个模糊控制器(分别为第一模糊控制器121、第二模糊控制器122、第三模糊控制器123、第四模糊控制器124和第五模糊控制器125)和5个不完全微分pid控制器(分别为第一不完全微分pid控制器131、第二不完全微分pid控制器132、第三不完全微分pid控制器133、第四不完全微分pid控制器134和第五不完全微分pid控制器135,五个自由度的位移信号z、x

a

、y

a

、x

b

、y

b

依次串接一个模糊控制器和不完全微分pid控制器。位移偏差信号e和位移偏差变化率de/dt作为模糊控制器的输入,经模糊化处理、模糊推理和去模糊化,输出pid三个控制参数调节量:比例参数调节量δk

p

、积分参数调节量δt

i

、微分参数调节量δk

d

,进而对pid的三个参数:比例系数k

p

、积分时间系数t

i

、微分系数k

d

进行在线修改。五个自由度的位移信号模糊控制过程类似,本实施例以x

a

为例,模糊pid控制如图5(b)所示:

[0096]

第二不完全微分pid控制器132的传递函数为:

[0097][0098]

式中:k

p

为比例系数,t

i

为积分时间系数,k

d

为微分系数,t

f

为微分滤波时间系数。

[0099]

模糊控制器122包括模糊化(输入量)、模糊推理和清晰化(输出量)。

[0100]

输入量e

ax

、de

ax

/dt和输出量δk

p

、δt

i

、δk

d

经模糊化,确定相应的模糊子集:

[0101]

输入量模糊子集:e

ax

、de

ax

/dt={nb nm ns zo ps pm pb}

[0102]

输出量模糊子集:δk

p

、δt

i

、δk

d

={nb nm ns zo ps pm pb}

[0103]

模糊子集的隶属函数分布如表2:

[0104]

表2模糊子集隶属函数分布

[0105]

[0106][0107]

模糊控制规则是模糊推理的重要依据,直接影响模糊控制的性能。在实验室进行pid参数控制调整测试,经验归纳总结在e

ax

、de

ax

/dt不同组合情况时pid三个参数的调节规则,以此建立模糊规则和模糊控制表,使用模糊条件语句(if then结构),e

ax

、de

ax

/dt采用and语句组合。

[0108]

结合调试经验和实际试验,确定δk

p

、δt

i

、δk

d

三个参数的控制规则,如表3所示:

[0109]

表3输出量控制规则表

[0110][0111]

输出量清晰化采用重心法。

[0112]

将输出量输入第二不完全微分pid控制器132,实时调节比例系数k

p

、积分时间系数t

i

、微分系数k

d

,输出控制电流信号i

tax

*,以保证在汽车自身行驶状态下磁悬浮飞轮电池系统的稳定性。

[0113]

经样机和仿真分析磁悬浮飞轮电池轴向z的陀螺效应,对系统稳定性影响较小可不予考虑,因此本发明只针对其余四个自由度的位移信号(x

a

、x

b

、y

a

、y

b

)对应的不完全微分pid控制器,引入交叉反馈环节建立联系,以抑制陀螺效应,最后输出控制电流i

tax

*、i

tay

*、i

tbx

*、i

tby

*,自由度z经第一不完全微分pid控制131器直接输出i

tz

*。

[0114]

引入交叉反馈环节后形成的pid

‑

交叉反馈控制器建立如下:

[0115]

径向位移偏差信号(e

ax

、e

ay

、e

bx

、e

by

)作为pid

‑

交叉反馈控制器的位移交叉反馈项,得到交叉反馈增益,消除耦合项抑制陀螺效应。

[0116]

根据转子的质量矩阵、电流矩阵和陀螺效应矩阵,确定陀螺效应完全补偿的反馈增益k*为:

[0117][0118]

式中:j

z

为转子的极转动惯量,k

i

为电流刚度系数,ω为转子自转角速度。

[0119]

由于磁轴承转子系统的相位滞后和存在扰动干扰误差等原因,完全补偿不可能实现,故引入衰减因子c,实际反馈增益k

vc

=ck*,通过实际的调试选取合适的c。

[0120]

如图6(a)所示,支持向量机位移预测模块3的构造如下:

[0121]

支持向量机位移预测模块3包括4个支持向量机径向位移预测模块(分别为第一支持向量机径向位移预测模块31、第二支持向量机径向位移预测模块32、第三支持向量机径向位移预测模块33和第四支持向量机径向位移预测模块34)和1个支持向量机轴向位移预测模块35。前径向磁轴承a1的控制电流信号i

au

、i

av

、i

aw

输入第一支持向量机径向位移预测模块31,输出径向位移x

a

;前径向磁轴承a1的控制电流信号i

au

、i

av

、i

aw

输入第二支持向量机径向位移预测模块32,输出径向位移y

a

;后径向磁轴承b1的控制电流信号i

bu

、i

bv

、i

bw

输入第三支持向量机径向位移预测模块33,输出径向位移x

b

;后径向磁轴承b1的控制电流信号i

bu

、i

bv

、i

bw

输入第四支持向量机径向位移预测模块34,输出径向位移y

b

;轴向磁轴承a2的控制电流信号i

z

作为支持向量机轴向位移预测模块35的输入,输出轴向位移z。

[0122]

如图6(b)所示,第一支持向量机径向位移预测模块31由第一训练测试样本集模块311、第一数据预处理模块312、第一确定最优性能参数模块313和第一支持向量机训练模块314依次串接组成。前径向磁轴承a1的控制电流{i

au

、i

av

、i

aw

}输入第一训练测试样本集模块311,第一支持向量机训练模块314输出径向位移x

a

;对于第二支持向量机径向位移预测模块32,前径向磁轴承a1的控制电流{i

au

、i

av

、i

aw

}输入其训练测试样本集模块,其支持向量机训练模块输出径向位移y

a

。

[0123]

如图6(c)所示,第三支持向量机径向位移预测模块33由第三训练测试样本集模块331、第三数据预处理模块332、第三确定最优性能参数模块333和第三支持向量机训练模块334依次串接组成。后径向磁轴承b1的控制电流{i

bu

、i

bv

、i

bw

}输入第三训练测试样本集模块331,第三支持向量机训练模块334输出径向位移x

b

;对于第四支持向量机径向位移预测模块34,后径向磁轴承a1的控制电流{i

bu

、i

bv

、i

bw

}输入其训练测试样本集模块,其支持向量机训练模块输出径向位移y

b

。

[0124]

如图6(d)所示,支持向量机轴向位移预测模块35由第五训练测试样本集模块351、第五数据预处理模块352、第五确定最优性能参数模块353和第五支持向量机训练模块354依次串接组成。轴向磁轴承a2的控制电流i

z

输入第五训练测试样本集模块351,第五支持向量机训练模块354输出轴向位移z。

[0125]

由于五个自由度的第一支持向量机径向位移预测模块31、第二支持向量机径向位移预测模块32、第三支持向量机径向位移预测模块33、第四支持向量机径向位移预测模块34和支持向量机轴向位移预测模块35组成和检测方式相似,本发明以第一支持向量机径向位移预测模块31为例具体说明;具体包括如下步骤:

[0126]

步骤(1),样本采集

[0127]

连续采集输入前径向磁轴承a1的控制电流{i

au

、i

av

、i

aw

}作为初始样本集数据,输入第一训练测试样本集模块311中,组成初始样本集i

a1

={i

a1u

、i

a1v

、i

a1w

},其中i

a1u

={i

a1u1

、i

a1u2

、i

a1u3

、

…

i

a1um

、i

a1um+1

、i

a1um+2

、

…

i

a1um+m

},i

a1v

={i

a1v1

、i

a1v2

、i

a1v3

、

…

i

a1vm

、i

a1vm+1

、

i

a1vm+2

、

…

i

a1vm+m

},i

a1w

={i

a1w1

、i

a1w2

、i

a1w3

、

…

i

a1wm

、i

a1wm+1

、i

a1wm+2

、

…

i

a1wm+m

}。

[0128]

步骤(2),初始样本集i

a1

={i

a1u

、i

a1v

、i

a1w

}经第一数据预处理模块312进行数据预处理,去除异常数据以保证数据的可靠性,并对采集的数据进行归一化处理使得所有值限制在[

‑

1,1]之间,以避免数量级给后面的数据处理计算增加困难。通过等间隔抽样随机选择m组数据,组成训练样本集i

a2

={i

a2u

、i

a2v

、i

a2w

},其中i

a2u

={i

a2u1

、i

a2u2

、i

a2u3

、

…

i

a2um

},i

a2v

={i

a2v1

、i

a2v2

、i

a2v3

、

…

i

a2vm

},i

a2w

={i

a2w1

、i

a2w2

、i

a2w3

、

…

i

a2wm

},训练样本集i

a2

用于训练最小二乘支持向量机ls

‑

svm位移预测模型,剩下的m组数据组成测试样本集用于检验ls

‑

svm位移预测模型的精度。

[0129]

步骤(3),基于粒子群优化的ls

‑

svm位移预测模型建立

[0130]

利用非线性映射将训练样本集i

a2

={i

a2u

、i

a2v

、i

a2w

}的样本从原空间映射到特征空间中,在特定空间中ls

‑

svm的位移预测模型为:

[0131][0132]

式中:w为权向量,b1为偏置值,i

a2

为实时检测到的前径向磁轴承a1的控制电流值,y为转子位移实际输出值。

[0133]

定义优化问题寻找w和b1:

[0134][0135]

式中,j为最小化目标函数,γ为正则化参数,e

n

为拟合误差,i

a2n

为训练样本集i

a2

中第n个样本,y

n

为第n个样本转子位移实际输出值。

[0136]

利用拉格朗日函数求解上述优化问题:

[0137][0138]

式中:α

n

拉格朗日乘子。

[0139]

根据库恩塔克kkt条件,求式(10)偏导数,并使其等于零,求得w和b1:

[0140][0141]

为了获得较好的拟合和预测效果,ls

‑

svm位移预测模型采用径向基核函数,其表达式为:

[0142][0143]

式中:为核宽度。

[0144]

确定第一最优性能参数模块313采用粒子群优化算法,利用粒子群优化算法强大的并行计算与全局寻优能力对参数进行自动寻优,以寻求最优的一组参数如图6(e)所述的简化粒子群优化算法流程图,每一个样本代表一个粒子,第n个样本代表第n个粒子。

[0145]

进行如下操作:

[0146]

(1)初始化时,设置粒子群优化算法涉及的参数:算法最终迭代次数t=100,加速因子c1=c2=2,寻优空间范围为[0,1]。令t=0,随机得到一组参数根据当前的参数值建立初始位移预测模型。

[0147]

(2)计算适应度f

[0148]

采用模型输出值与实际值均方根误差作为适应度函数,则第k个粒子的适应度为:

[0149][0150]

式中:m为总的训练样本个数,y

n

和分别为第n个粒子的实际值和模型预测输出值。

[0151]

(3)更新粒子位置获取目前最优粒子位置

[0152]

根据公式(13)计算每个粒子的适应度,如果出现比粒子p

n

当前的个体最优值更优的,将个体最优位置p

n

(t)设为当前粒子的位置,并更新个体最优值。若当前整个个体的最优值优于所有个体最优值中的最优值,则全局最优位置g

n

(t)为当前粒子的位置,并更新全局最优值。

[0153]

(4)更新粒子位置采用粒子位置更新公式:

[0154]

h

n

(t+1)=ω1h

n

(t)+c

1 r1(p

n

(t)

‑

h

n

(t))+c

2 r1(g

n

(t)

‑

h

n

(t))

ꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0155]

式中:设粒子种群规模为m,h

n

=(h

n1

、h

n2

、

…

、h

nd

)为第n个粒子在空间中的位置,p

n

=(p

n1

、p

n2

、

…

、p

nd

)为经历过的最优位置,全局最优位置g

n

=(g

n1

、g

n2

、

…

、g

nd

),1≤d≤d,d代表粒子种群的d维空间;第n个粒子在迭代次数为t时,位置为h

n

(t)、个体最优位置为p

n

(t)、全局最优位置为g

n

(t);c1、c2为加速因子;r1为[0,1]内的随机数;迭代次数为t+1时,粒子位置为h

n

(t+1);惯性权重ω1依据公式确定。

[0156]

(5)判断是否停止迭代,当计算出的最优值小于预先设定的收敛精度或者达到最大迭代次数t=100,则停止迭代输出结果,否则返回(2),令t=t+1。

[0157]

将训练样本集i

a2

={i

a2u

、i

a2v

、i

a2w

}输入第一确定最优性能参数模块313,输出一组最优性能参数并将该组最优性能参数输入第一支持向量机训练模块314,输出径向位移的一个自由度x

a

。

[0158]

由mercer条件得ls

‑

svm位移预测模型:

[0159][0160]

式中:k(i

a2n

,i

a2

)采用第一确定最优性能参数模块313输出的最优性能参数

[0161]

同理,第二支持向量机径向位移预测模块分别为32输出y

a

,第三支持向量机径向位移预测模块33输出x

b

,第四支持向量机径向位移预测模块34输出y

b

,支持向量机轴向向位移预测模块35输出z,具体为:

[0162]

[0163][0164][0165][0166]

上式中,i

b2n

为训练样本集i

b2

中第n个样本,i

b2

为实时检测到的输入后径向磁轴承b1的径向控制电流值;i

z2n

为训练样本集i

z2

中第n个样本,i

z2

为实时检测到的输入轴向磁轴承a2的轴向控制电流值;k(i

b2n

,i

b2

)采用第三确定最优性能参数模块333的最优性能参数)采用第三确定最优性能参数模块333的最优性能参数k(i

z2n

,i

z2

)采用第五确定最优性能参数模块353的最优性能参数

[0167]

改进零功率控制模块15的构造如图7所示:

[0168]

支持向量机位移预测模块3输出磁轴承坐标系下的位移量x

a

、y

a

、z、x

b

、y

b

,经坐标系转换模块a244,转换为质心坐标系下的位移量x、y、z、θ

x

、θ

y

;神经网络逆解耦控制模块14与模糊pid交叉解耦反馈控制模块12输出的控制电流经累加和坐标系转换模块242,获得i

x

*、i

y

*、i

z

*、i

θx

*、i

θy

*;x、y、z、θ

x

、θ

y

和i

x

*、i

y

*、i

z

*、i

θx

*、i

θy

*作为改进零功率控制模块15输入,复用位移量x、y、z、θ

x

、θ

y

的一小段位移量p

s

,输入改进零功率控制模块15,可以调节ps,以提高磁轴承转子系统的刚度。引入调节阈值环节,实现转子功耗和抗干扰能力的优化,低通滤波器154的作用是防止高频信号干扰改进零功率控制模块15,与低通滤波器154并联的记忆模块153的作用是将数据保持到下一个离散周期。通过实时辨识出外力,经记忆模块153、低通滤波器154调节输出f*,f*经力/补偿位移角度辨识模块152得到转子铁芯偏移的位移(x*、y*、z*)和角度(θ

x

*、θ

y

*),x*、y*、z*、θ

x

*和θ

y

*经坐标转换模块b245转换为磁轴承坐标系下的位移x

a

*、y

a

*、z*、x

b

*、y

b

*。

[0169]

位移x、y、z类似,下面以x为例,外力表达式:

[0170]

f1=(mp2‑

k

s

)x

‑

k

i

i

x

*+ξ1p

s1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0171]

式中,f1为x的干扰力,m为转子质量,p为微分算子,k

s

为负位移系数,k

i

为电流系数,x为x方向上变化的转子位移,ξ1p

s1

为引入一小段位移量p

s1

后的附加位移系数。

[0172]

转子铁芯偏移位移表达式:

[0173][0174]

式中,f1*为f1通入低通滤波器154的输出。

[0175]

转子铁芯偏移位移表达式相较于传统零功率控制,分母增加了k

i

p

s

项,适当调节p

s

,提高改进零功率控制模块15的刚度,进而提高整个磁轴承转子系统的刚度。

[0176]

角度θ

x

、θ

y

类似,本实施例以θ

x

为例,外力表达式:

[0177][0178]

式中,f4为θ

x

的干扰力,θ

x

为θ

x

方向上变化的转子角度,ξ4p

s4

为引入一小段位移量p

s4

后的附加位移系数,μ1为角度

‑

位移变换系数。

[0179]

转子铁芯所要转动角度表达式:

[0180][0181]

式中,f4*为f4通入低通滤波器154的输出,μ2位移

‑

角度变换系数,χ为电流

‑

位移

‑

角度补偿系数。

[0182]

转子铁芯偏移位移表达式相较于传统零功率控制,分母增加了χk

i

p

s4

项,适当调节p

s4

,提高改进零功率控制模块15的刚度,进而提高整个磁轴承转子系统的刚度。

[0183]

在刚度可调基础上,引入调节阈值环节实现抗干扰和降低功耗的进一步优化,设阶跃函数的传递函数(五个自由度调节类似以自由度x为例):

[0184][0185]

式中,x0为转子处于平衡位置x方向上处气隙间隙。

[0186]

当转子处于阈值范围内,采用传统零功率控制,此时线圈中的电流始终保持电流在零附近小幅振动,超出阈值范围采用改进零功率控制,提高改进零功率器刚度和转子抗干扰能力。

[0187]

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1