具有导角金属间隔单元的电源模块的制作方法

1.本发明涉及一种电源模块,尤其是一种具有导角金属间隔单元的高导热电源模块。

背景技术:

2.在全球暖化日趋严重的今天,随着环保意识抬头,各国政府近几年也相继推出许多交通方面的绿能补助政策,使得越来越多消费者选择以电动交通工具取代传统以石化燃料为动力的交通工具,例如以电动汽车取代传统汽车以及以电动机车取代二行程机车。这些电动交通工具都仰赖大功率的电动马达提供动力,因此市场对于大功率电源模块的需求成长,也引发各大供货商争相投入资金和研发,以提升产线良率和产量。此外,如高亮度led或ld等的光源装置也不断推陈出新,使得电源装置的消耗能量持续加大,同样需要大功率且高散热的电源模块才能有效支持。

3.大功率电源模块因为消耗能量大,不可避免地会有一部份能量转为热能;在电子装置不断微型化的同时,高功率的组件在更小的空间内就会伴随更高的发热,因此如何移除多余的热能,维护运作环境的稳定性变得至关重要。为了解决散热的问题,目前比较被普遍实行的解决方案是使用陶瓷材料做为电路基板的绝缘材料层,陶瓷基板做为电路板的一种,其具有与半导体接近的热膨胀系数及高耐热能力,最常见的陶瓷材料有氧化铝(aluminum oxide,al2o3)制成的直接覆铜(direct bonded copper,dbc)基板,其中,氧化铝在单晶结构下导热系数可达35w/mk,多晶结构下则有20至27w/mk。其他常见的陶瓷材料基板,还有氮化铝(aln)、氧化铍(beo)及碳化硅(sic)等。陶瓷基板因此成为大功率电源模块基板的首选。

4.而在电源模块的大功率电子组件选择上,除了目前电子组件最常被用到的材料硅之外,碳化硅(sic)和氮化镓(gan)的大功率组件也逐渐在市场占有一席之地。这类组件具有更高的效率和工作温度,尤其在导通大电流的电源模块中是极为重要的性能指针。和硅相比,sic具有10倍的绝缘崩溃电场强度、3倍的能带隙宽度和3倍的热传导率,可以让上述电子组件用极薄的漂移层制作出具有非常高崩溃电压(600v以上)的组件,且在相同崩溃电压下单位面积的电阻可以降到硅的1/300。sic功率组件可以在较高的温度下操作,而且导热系数是硅的三倍,有助于降低散热需求,因此对于电源模块而言sic大功率电子组件是发展的趋势。

5.如图1所示,例示为电源模块芯片90的大功率电子组件需要在导通大电流和断路的两种状态间变换,为避免大电流直接短路,一对出入电极92、94通常分布在例如sic的顶底两侧,且顶部的出入电极和底部的出入电极92、94分别和两片对应的陶瓷基板82、84导电及导热链接,使得电源模块芯片90和陶瓷基板82、84形成类似三明治的结构。大功率电子组件因此被夹置在陶瓷基板之间,尤其两片陶瓷基板82、84在高度方向的距离仅数百微米,非常狭小;又为了控制此电子组件的导通或断路,所以会设置有一个控制电极96,如图2、3所示,因为大功率电子组件的表面空间有限,控制电极和出入电极间往往只能保留几十微米

的绝缘间隙98。

6.电源模块芯片的控制电极96要接收控制讯号,并且有效控制大电流的流通和断路,因此控制电极96和电流导通时所流经的出入电极92必不相连,而且其间仅有上述几十微米间隙98,但需确保大电流在两个出入电极间流通时,不会错误流经控制电极96造成短路,以保护控制电极96不会过热融化。前述控制电极96和出入电极92、94的接垫之间的间隙更必须保持良好绝缘,使得在导接或断路瞬间都不会因瞬间电流变化而产生跳火,其中一种常见的做法是以灌胶制程隔绝电极,灌入不导电的黏滞性高分子材料,并在固化后保持绝缘;至于控制电极96则是透过打线导接至外部的控制电路(图中未标示)。

7.为了容置上述打线金属线在第一焊结束后上升的空间、以及使得前述灌胶制程能够更精准地进行灌胶作业以防溢出,倘若前述陶瓷基板之间的间隙太小,便会阻碍灌胶和打线制程的进行,抑或使得灌胶或打线制程必须以一个倾角进行,造成作业时间加长或者良率下降。如何一方面确保大功率电子组件能够如预期导接两陶瓷基板散热,同时改善灌胶和打线制程在狭窄间隙的操作角度和良率,就是本发明所要达到的目的。

技术实现要素:

8.针对现有技术的上述不足,根据本发明的实施例,希望提供一种具有导角金属间隔单元的电源模块,旨在实现如下发明目的:(1)能够在维持良好散热效果同时,改善灌胶制程在接垫间狭窄间隙的操作角度和良率;(2)能够在维持良好散热效果同时,确保打线制程第一焊点所需操作高度,并改善打线制程的操作角度和良率;(3)让金属间隔单元和陶瓷基板的接面处没有直角的突出部分,藉此大幅缓解应力集中问题,避免角隅处的界面间剥离。

9.根据实施例,本发明提供的一种具有导角金属间隔单元的电源模块,包括:

10.一第一基板,包括至少一具有一预定长宽尺寸的安装陶瓷基板部,且该第一基板具有一设置面,以及形成于该设置面的一安装电路层;

11.至少一个大功率电路元器件,该大功率电路元器件具有一对分别位于一顶面和一底面的出入电极、和一个位于前述顶面的控制电极,前述大功率电路元器件以前述底面的出入电极导电结合至上述安装陶瓷基板部的上述安装电路层,以及前述位于前述顶面的出入电极和该控制电极之间形成有一绝缘间隙;

12.数目对应于上述大功率电路元器件的金属间隔单元,每一前述金属间隔单元分别导热且导电地设置于上述对应大功率电路元器件的上述顶面出入电极,且前述金属间隔单元具有一预定高度,以及每一前述金属间隔单元分别在各角隅形成导角,藉此在前述高度的方向形成不超过上述顶面出入电极的投影;以及

13.一平行于上述第一基板,且包括至少一具有一预定长宽尺寸的间隔陶瓷基板部的第二基板,且该第二基板具有一对应面,以及形成于该对应面的一间隔电路层,该第二基板以前述间隔陶瓷基板部的前述间隔电路层导电及导热结合至上述金属间隔单元相反于上述大功率电路元器件侧面,使得上述大功率电路元器件的上述控制电极和上述第二基板间形成有一对应上述预定高度的间隔且暴露上述绝缘间隙。

14.相对于现有技术,本发明在第二基板和大功率电路元器件顶面之间,对应每个组件安装金属间隔单元,且前述金属间隔单元具有一预定高度,并分别在各角隅形成导角,藉

此在前述高度的方向形成不超过上述顶面出入电极的投影,使得电路元器件的控制电极和第二基板间形成可以容纳打线第一焊上升空间的间隔且暴露上述绝缘间隙,让灌胶工程进行更加顺利,避免溢出或不足的情况、提升良率,并且由于上述间隔空间的形成使得不论是灌胶或者打线工程操作角度都更不容易受到限制;尤其金属间隔单元在角隅处均形成有导角,有效降低反复热膨胀和收缩的运作过程中的应力集中,避免接面剥离。

15.当本发明在电源模块芯片的顶面额外设置一金属间隔单元,借此将上方的陶瓷基板和电源芯片模块间的高度拉开,使得绝缘间隙被暴露后,因为金属间隔单元和电源模块芯片间的热膨胀系数有相当差距,无论是在安装过程或操作使用过程中,都会面临摄氏两百度以上高温,在温度反复升降的运作期间,金属间隔单元和电源模块芯片连接的接面会因为应力集中现象,从角隅处开始剥离。为避免此问题,本发明进一步在金属间隔单元的角隅形成导角,避免尖锐突出直角的映力集中剥离。

附图说明

16.图1为常见大功率模块的立体示意图。

17.图2为常见大功率模块的侧视示意图。

18.图3为常见大功率模块的正视示意图。

19.图4为本发明的电源模块第一较佳实施例在移除第二基板后的立体示意图(说明金属间隔单元让绝缘间隙暴露的相对结构关系)。

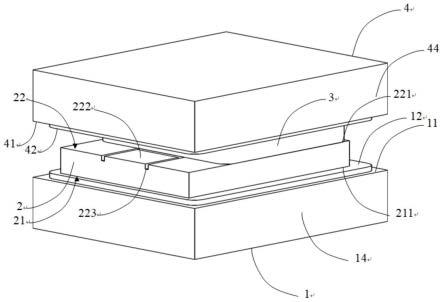

20.图5为本发明的电源模块第一较佳实施例的立体示意图。

21.图6为本发明的电源模块第一较佳实施例的正视示意图。

22.图7为本发明的电源模块第一较佳实施例的侧视示意图。

23.图8为本发明的电源模块第二较佳实施例的立体示意图。

24.图9为本发明的电源模块第二较佳实施例的侧视示意图。

25.其中:1、1’为第一基板;11、11’为设置面;12、12’为安装电路层;13’为第一介电材料层;14、14’为安装陶瓷基板部;2、2’为大功率电路元器件;21、21’为底面;211、211’、221、92、94为出入电极;22为顶面;222、222’、96为控制电极;223、98为绝缘间隙;224’、为打线;3、3’为金属间隔单元;4、4’为第二基板;41、41’为对应面;42、42’为间隔电路层;43’为第二介电材料层;44、44’为间隔陶瓷基板部;82、84为陶瓷基板;90为电源模块芯片。

具体实施方式

26.下面结合附图和具体实施例,进一步阐述本发明。这些实施例应理解为仅用于说明本发明而不用于限制本发明的保护范围。在阅读了本发明记载的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等效变化和修改同样落入本发明权利要求所限定的范围。

27.第一较佳实施例

28.如图4-7所示,本发明第一较佳实施例提供的一种具有导角金属间隔单元的电源模块中,第一基板1包含一片例如是氮化铝材质的高导热陶瓷基板,为便于说明,在此定义为安装陶瓷基板部14,以及在安装陶瓷基板部14上方的安装电路层12,为便于说明,在此定义安装陶瓷基板部14设置有安装电路层12的顶面为设置面11。安装电路层12则供安装工作

电流达数十安培以上的大功率电路元器件2,且定义第一基板1板厚的方向为高度方向。

29.在本实施例中,是在设置面11和相反于设置面11的底面分别以例如溅镀法全面形成铜质金属层,再以光刻法分别在设置面11去除部分不需导通的区域而形成安装电路层12,上述两者均可视情况需要再以电镀或类似方式增厚。当然,熟悉本技术领域人士也可以采用溅镀以外的类似方式构成电路层。

30.接着将至少一个大功率电路元器件2的底面21出入电极211稳固焊接在安装电路层12上,大功率电路元器件2在本实施例中例释为义法半导体(stmicroelectronics)自动车级1200v的sic功率芯片;上述大功率电路元器件2包含一个底面21、位于底面21焊接在安装电路层12上的出入电极211、一个顶面22、位于顶面22的出入电极221、位于顶面22且和出入电极221分隔开的控制电极222,而该出入电极221和该控制电极222之间形成有一绝缘间隙223。由于此类大功率电路元器件的电流甚至可达上百安培,一旦在传输途径中有些许阻抗,将会造成极大的发热,因此在本实施例中的焊接是透过加压及热融而达成。

31.接着,将一个释例为铜的金属间隔单元3,表面经过奈米银烧结制程后,焊接于大功率电路元器件2顶面22的出入电极221上,一方面保持电和热的良好导通,另方面,该金属间隔单元3高度方向的投影,不超过大功率电路元器件2顶面22的出入电极221,藉此在大功率电路元器件2的顶面22控制电极222和绝缘间隙223上方形成一个预定高度在400至1000μm之间的间隔,确保同样位于顶面22的控制电极222和绝缘间隙223分别暴露,藉此让控制电极222打线链接至外部的控制电路。尤其在本实施例中,金属间隔单元3的各角隅分别形成例如圆弧状的导角,使得无论是焊接时的加热或运作过程中大电流经过所导致温升,以及温度降低的反复温差下,热膨胀和冷却收缩所造成的接面间应力可以被圆弧状导角有效分散,藉此避免热应力所造成的接面剥离。

32.第二基板4则同样包括一片对应于安装陶瓷基板部14的陶瓷基板,在此定义为间隔陶瓷基板部44,并且在对应金属间隔单元3的对应面41形成例如铜质金属的间隔电路层42,间隔电路层42则焊接至金属间隔单元3上。因此在高度方向上,间隔电路层42和大功率电路元器件2顶面22的控制电极222以及绝缘间隙223之间,会形成一个等同于金属间隔单元3高度,例如400至1000μm的间隔。由于该间隔高至少有400μm,大于上述线径的200-300μm,藉此可以确保此前打线链接的导线不会被压迫而损坏;另方面,随后要在绝缘间隙223中灌入不导电的黏滞性高分子材料,并在固化后保持绝缘,藉此隔绝两电极,也可以大幅改善习知技术中,因为灌胶的间隙仅是封闭的狭小通道而难以确保绝缘树脂材料可以填满间隙中,使得制成的产品绝缘能力无法确保的问题。

33.即使是在安装完第二基板4之后,才打线连结控制电极222,藉由金属间隔单元3在高度方向拉开大功率电路元器件2和第二基板4,仍然可以容许打线作业顺利完成。因此藉由本发明的揭露,使打线和灌胶制程能够更有效率执行,不仅提升制造良率,还可以同步增加产出效率,让大功率电路元器件的组装成本大幅降低,市场竞争力提升。

34.第二较佳实施例

35.如图8-9所示,本发明第二较佳实施例提供的电源模块中,与前一较佳实施例相同部分于此不再赘述,相似的组件也使用相似名称与标号,仅就差异部分提出说明。本实施例是同时设置使用多个大功率电路元器件2’并联的电源模块,例如电动车用的电源,总电流量可能高达数百安培,因此需要设置多颗大功率电路元器件2’。其中第一基板1’,是改以介

电材料的电路板为主,藉此让热电分离,介电材料的电路板处,电路可以藉由多层板设计而更加复杂化,但在对应各大功率电路元器件2’处,则在第一介电材料层13’中形成复数对应穿孔,供安装陶瓷基板部14’嵌设其中,由于第一介电材料层13’和安装陶瓷基板部14’的上表面齐平,在此称为设置面11’,且在设置面11’上形成一安装电路层12’,藉此构成热电分离的一体化电路板。

36.接着如同上述将图中的三个大功率电路元器件2’的底面21’出入电极211’分别焊接在安装电路层12’上,并使大功率电路元器件2’高度方向的投影范围在安装陶瓷基板部14’的范围内。

37.同样的,在本实施例中,第二基板4’也是在第二介电材料层43’当中对应嵌设有间隔陶瓷基板部44’,并且同样在齐平的对应面41’上,形成对应金属间隔单元3’的对应间隔电路层42’,藉此将间隔陶瓷基板部44’经间隔电路层42’焊接链接至金属间隔单元3’上。

38.为了避免金属间隔单元3’和间隔陶瓷基板部44’以及大功率电路元器件2’之间在导热系数上的差异导致热涨冷缩而产生裂痕,上述金属间隔单元3’在本实施例中侧表面较大功率电路元器件2’相应的侧表面内缩,使得两者之间留有一段伸缩空间,尤其在金属间隔单元3’的角隅,分别形成圆弧状导角,供热涨冷缩时做为应力变形的缓冲。

39.由于本实施例的电源模块中的第一基板和第二基板都是采用热电分离的介电材料嵌设陶瓷基板,在对应于大功率电路元器件的高发热部分,可以妥善利用陶瓷的较佳导热性,将大功率电路元器件工作时所产生的热能导出至例如和陶瓷基板相互导热连接的散热鳍片,但整片模块则可以在介电材料层采用多层板,额外设置较为复杂的控制电路,透过和控制电极222’电性连接的打线224’,导通至第一介电材料层13’,让控制和运作更多元而能符合各种情况所需。

40.综上所述,本发明在大功率电路元器件和第二基板之间,透过固定高度且具有导角的金属间隔单元,形成一个高度和该金属间隔单元相同的空间,且暴露出用来进行打线制程的控制基板和用来进行灌胶制程的间隙。该空间能够容置打线和灌胶制程的工作机具、改善机具操作角度,使打线和灌胶制程能够更加有效率执行,有效提升产线良率和产出效率;有效达成了本发明之上述目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1