一种多工位全自动转子绕线机的制作方法

1.本发明涉及绕线机技术领域,特指一种多工位全自动转子绕线机。

背景技术:

2.众所周知,电机的转子一般包括转子铁芯和转子绕组,生产厂家在生产转子铁芯时一般采用高速冲压机床来加工生产,然后通过专门的设备将铜线绕在转子铁芯上形成转子绕组;在电机制造工业中,转子绕组一般都是通过绕线机绕线加工而成。

3.现有的自动绕线机能够有效地实现线圈的自动绕线,但是,一般采用人工上下料,工作效率低,或者采用半自动上料进行辅助上下料,不能够集成到电机装配的一体化生产线,从而制约了电机装配效率的提升;虽然市场上也出现了集上下料以及绕线一体的绕线机,如现有技术cn201910280747.x公开的一种多工位电机自动绕线机,但转子上料过程中,需要依次通过上料传送组件、上料搬运组件和自动排料组件进行上料,且转子下料过程中,需要依次通过接料移送组件和下料传送组件进行下料,并且还需要通过同步送料组件将电机转子在自动排料组件、移动平台组件和接料移送组件之间的移送,这种上下料方式,不仅增加了设备的占地面积,且提高了设备的制造成本。

技术实现要素:

4.本发明目的是为了克服现有技术的不足而提供一种多工位全自动转子绕线机。

5.为达到上述目的,本发明采用的技术方案是:一种多工位全自动转子绕线机,包含机架、控制盒、分别设置在机架上的上下料装置、绕线装置和换位装置;

6.所述上下料装置包括设置在机架上的yz双轴伺服模组、设置在yz双轴伺服模组驱动端的上下料机构;所述上下料机构包括竖直设置在yz双轴伺服模组驱动端的上下料活动板、水平设置在上下料活动板下部的上下料翻转轴、设置在上下料翻转轴中部的连接块、铰接在上下料活动板上部且驱动端与连接块连接用于驱动上下料翻转轴转动的上下料翻转气缸、水平放置且与上下料翻转轴固定连接的上下料支撑架、分别设置在上下料支撑架上且垂直放置的上料组件和下料组件;所述上料组件设置有多个沿上下料翻转轴轴线方向间隔放置的上料夹爪;所述下料组件设置有多个与上料夹爪对应放置的下料夹爪;

7.所述绕线装置包括设置在机架上的多工位夹线机构、分别位于多工位夹线机构两侧的多工位绕线机构、分别用于驱动多工位绕线机构合模或开模的绕线合模机构、分别位于两组六工位绕线机构外侧用于给多工位绕线机构供线的多工位线架机构;

8.所述换位装置用于将多个转子在上下料装置和绕线装置之间进行移送;所述换位装置包括水平设置在机架上且两端分别位于上下料机构和多工位夹线机构下方的平移机构、多组竖直设置在平移机构上且沿平移机构运动方向间隔放置的转子定位机构、用于同时驱动多组转子定位机构转动调节转子角度的转子转位机构;

9.所述控制盒分别与上下料装置、绕线装置和换位装置电连接,用于控制其动作。

10.优选的,所述多工位夹线机构包括设置在机架上的龙门架、水平设置在龙门架内

的夹线活动板、设置在龙门架顶部用于驱动夹线活动板上下运动的升降气缸、分别竖直设置在夹线活动板上且上端穿过龙门架的导柱、多组设置在夹线活动板底部且与转子定位机构对应放置的夹线组件、分别设置在夹线活动板上用于驱动夹线组件左右运动的气缸组;每组所述夹线组件均包括分别位于转子定位机构两侧的夹线头;所述气缸组包括同时驱动多组夹线组件中两个夹线头相互靠近或远离且具有多段行程的拉线气缸和挂线气缸。

11.优选的,所述多工位夹线机构还包括多个竖直设置在多组夹线组件中且位于两个夹线头之间的推管、多根竖直穿过夹线活动板且与推管上端连接的导杆、水平放置用于连接多根导杆的连接杆、至少一个设置在夹线活动板上驱动连接杆上下运动的推管气缸。

12.优选的,每组所述多工位绕线机构均包括竖直设置的合模立板、多组设置在合模立板上且与转子定位机构对应的绕线组件;每组所述绕线组件均包括绕线模和飞叉;所述合模立板上设置有飞叉电机;所述飞叉电机驱动轴连接有同时驱动多个飞叉转动的同步带。

13.优选的,每组所述绕线合模机构均包括两条设置在机架上且与平移机构运动方向垂直放置的合模线性滑轨、水平放置且设置在两条合模线性滑轨上的合模底板、设置在机架上用于驱动合模底板运动的丝杠螺母传动组件;所述合模立板设置在合模底板上。

14.优选的,所述平移机构包括两条平行设置在机架上的换位线性滑轨、设置在两条换位线性滑轨上的换位架、设置在机架上用于驱动换位架在上下料装置和绕线装置之间进行移动的平移皮带驱动组件。

15.优选的,每组所述转子定位机构均包括竖直设置且穿过换位架顶部的转子卡头、用于驱动转子卡头夹紧或松开转子的转子拉紧气缸。

16.优选的,所述转子转位机构包括同时驱动多组转子卡头转动的转位皮带驱动组件。

17.优选的,所述机架上设置有罩在上下料装置、绕线装置和换位装置上的防护罩;所述控制盒设置在防护罩上。

18.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

19.1、本发明当绕线装置在绕线时,上下料装置通过多组上料夹爪自动抓取转子生产输送线上的多个待绕线转子,同时还能通过多组下料夹爪将多个绕好线的转子重新置于转子生产输送线上,当绕线装置绕线结束后,上下料装置自动通过多组下料夹爪从换位装置上取走绕好线的转子,同时还能通过多组上料夹爪将多个待绕线转子重新置于换位装置上,具有结构简单紧凑等优点,不仅能减少设备的占地面积,且能降低设备的生产成本;

20.2、本发明可同时多个转子上下料,多个转子同时双飞叉绕线,可实现上下料加绕线时间控制在6个/30秒的效率,不仅可降低人工成本、提高生产效率,且能保证产品一致性。

附图说明

21.下面结合附图对本发明技术方案作进一步说明:

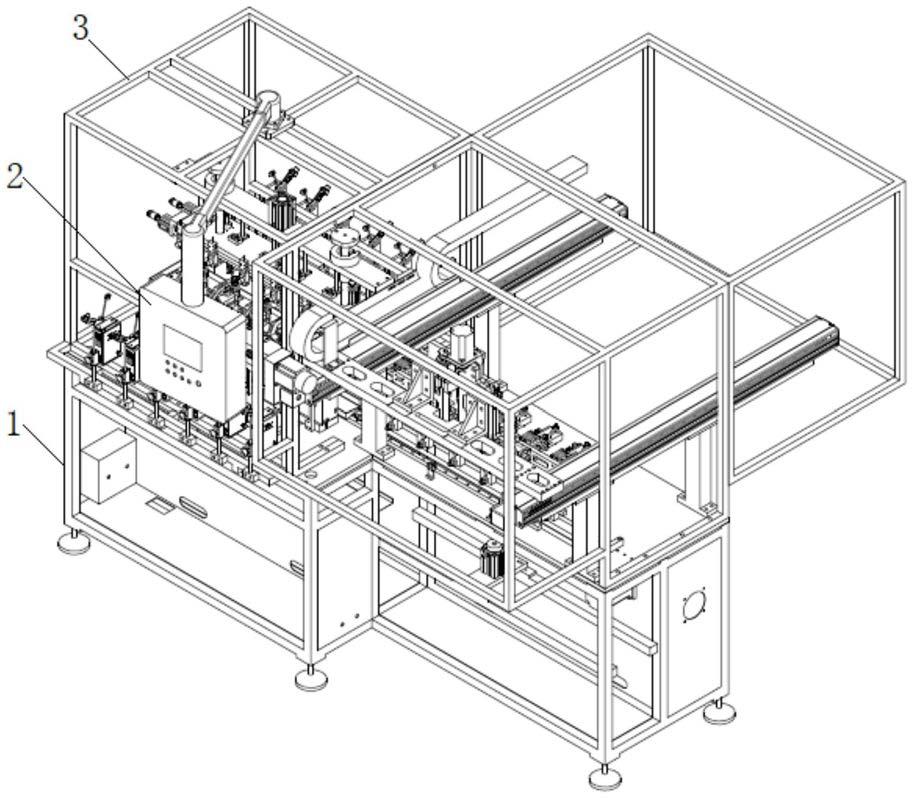

22.附图1为本发明所述的多工位全自动转子绕线机的结构示意图;

23.附图2为本发明所述的多工位全自动转子绕线机去除防护罩和控制盒后的结构示意图;

24.附图3为本发明中上下料装置的结构示意图;

25.附图4为本发明中上下料机构的结构示意图;

26.附图5为本发明中绕线装置的结构示意图;

27.附图6为本发明中六工位夹线机构的主视图;

28.附图7为本发明中六工位夹线机构的仰视图;

29.附图8为本发明中六工位夹线机构的结构示意图;

30.附图9为本发明中六工位绕线机构和绕线合模机构的结构示意图;

31.附图10为本发明中换位装置的结构示意图;

32.附图11为本发明中换位装置的局部示意图。

33.其中:1、机架;2、控制盒;3、防护罩;4、上下料装置;41、yz双轴伺服模组;42、上下料机构;421、上下料活动板;422、连接块;423、上下料翻转轴;424、上下料翻转气缸;425、上下料支撑架;426、下料夹爪;427、上料夹爪;5、绕线装置;51、六工位夹线机构;511、龙门架;512、夹线活动板;513、升降气缸;514、导柱;515、夹线组件;5151、夹线头;5152、推管;516、气缸组;5161、拉线气缸;5162、挂线气缸;517、导杆;518、连接杆;519、推管气缸;52、六工位绕线机构;521、合模立板;522、绕线组件;5221、绕线模;5222、飞叉;523、飞叉电机;524、同步带;53、绕线合模机构;531、合模线性滑轨;532、合模底板;533、丝杠螺母传动组件;54、六工位线架机构;6、换位装置;61、平移机构;611、换位线性滑轨;612、换位架;613、平移皮带驱动组件;62、转子定位机构;621、转子卡头;622、转子拉紧气缸;63、转子转位机构;631、转位皮带驱动组件;7、转子。

具体实施方式

34.下面结合附图及具体实施例对本发明作进一步的详细说明。

35.附图1

‑

11为本发明所述的多工位全自动转子绕线机,包含机架1、控制盒2、分别设置在机架1上的上下料装置4、绕线装置5和换位装置6;所述上下料装置4包括设置在机架1上的yz双轴伺服模组41、设置在yz双轴伺服模组41驱动端的上下料机构42;所述上下料机构42包括竖直设置在yz双轴伺服模组41驱动端的上下料活动板421、水平设置在上下料活动板421下部的上下料翻转轴423、设置在上下料翻转轴423中部的连接块422、铰接在上下料活动板421上部且驱动端与连接块422连接用于驱动上下料翻转轴423转动的上下料翻转气缸424、水平放置且与上下料翻转轴423固定连接的上下料支撑架425、分别设置在上下料支撑架425上且垂直放置的上料组件和下料组件;所述上料组件设置有六个沿上下料翻转轴423轴线方向间隔放置的上料夹爪427;所述下料组件设置有六个与上料夹爪427对应放置的下料夹爪426;其中yz双轴伺服模组41采用龙门架结构,结构更稳定;yz双轴伺服模组41中的y轴伺服模组采用伺服电机通过同步带带动滑块前后运动方式,具有运动顺畅、送料精度高、送料位置调节方便等优点,z轴伺服模组采用伺服电机带动丝杠上下运动方式,具有运动顺畅、送料精度高、上下料高度调节方便等优点;所述绕线装置5包括设置在机架1上的六工位夹线机构51、分别位于六工位夹线机构51两侧的六工位绕线机构52、分别用于驱动六工位绕线机构52合模或开模的绕线合模机构53、分别位于两组六工位绕线机构52外侧用于给六工位绕线机构52供线的六工位线架机构54;所述换位装置6用于将六个转子7在上下料装置4和绕线装置5之间进行移送;所述换位装置6包括水平设置在机架1上且两端分别

位于上下料机构42和六工位夹线机构51下方的平移机构61、六组竖直设置在平移机构61上且沿平移机构61运动方向间隔放置的转子定位机构62、用于同时驱动六组转子定位机构62转动调节转子7角度的转子转位机构63;所述控制盒2分别与上下料装置4、绕线装置5和换位装置6电连接,用于控制其动作;其中控制盒为现有技术,故不在对其内部结构进行详细叙述。

36.进一步,所述六工位夹线机构51包括设置在机架1上的龙门架511、水平设置在龙门架511内的夹线活动板512、设置在龙门架511顶部用于驱动夹线活动板512上下运动的升降气缸513、分别竖直设置在夹线活动板512上且上端穿过龙门架511的导柱514、六组设置在夹线活动板512底部且与转子定位机构62对应放置的夹线组件515、分别设置在夹线活动板512上用于驱动夹线组件515左右运动的气缸组516;每组所述夹线组件515均包括分别位于转子定位机构62两侧的夹线头5151;所述气缸组516包括同时驱动六组夹线组件515中两个夹线头5151相互靠近或远离且具有多段行程的拉线气缸5161和挂线气缸5162。

37.进一步,所述六工位夹线机构51还包括六个竖直设置在六组夹线组件515中且位于两个夹线头5151之间的推管5152、六根竖直穿过夹线活动板512且与推管5152上端连接的导杆517、水平放置用于连接六根导杆517的连接杆518、两个设置在夹线活动板512上用于驱动连接杆518上下运动的推管气缸519。

38.进一步,每组所述六工位绕线机构52均包括竖直设置的合模立板521、六组设置在合模立板521上且与转子定位机构62对应的绕线组件522;每组所述绕线组件522均包括绕线模5221和飞叉5222;所述合模立板521上设置有飞叉电机523;所述飞叉电机523驱动轴连接有同时驱动六个飞叉转动的同步带524;其中飞叉电机523采用的是伺服电机,用于驱动同步带524带动六个飞叉5222转动。

39.进一步,每组所述绕线合模机构53均包括两条设置在机架1上且与平移机构61运动方向垂直放置的合模线性滑轨531、水平放置且设置在两条合模线性滑轨531上的合模底板532、设置在机架1上用于驱动合模底板532运动的丝杠螺母传动组件533;所述合模立板521设置在合模底板532上;其中丝杠螺母传动组件533采用伺服电机+同步带带动动滚珠丝杠螺母前后移动,实现定位精度高,具有调试方便等优点。

40.进一步,所述平移机构61包括两条平行设置在机架1上的换位线性滑轨611、设置在两条换位线性滑轨611上的换位架612、设置在机架1上用于驱动换位架612在上下料装置4和绕线装置5之间进行移动的平移皮带驱动组件613;其中平移机构61设置有两个位置,上下料位和合模绕线位,上下料位用于上下料装置4进行上下料,合模绕线位用于绕线装置5绕线。

41.进一步,每组所述转子定位机构62均包括竖直设置且穿过换位架612顶部的转子卡头621、用于驱动转子卡头621夹紧或松开转子7的转子拉紧气缸622。

42.进一步,所述转子转位机构63包括同时驱动六组转子卡头621转动的转位皮带驱动组件631;其中转位皮带驱动组件631采用伺服电机通过同步带带动六组转子卡头621同步转动。

43.进一步,所述机架1上设置有罩在上下料装置4、绕线装置5和换位装置6上的防护罩3;所述控制盒2设置在防护罩3上。

44.上下料动作:当转子生产输送线上的六个待绕线转子都到位后,yz双轴伺服模组

41驱动上下料机构42运动到转子生产输送线上方,此时六组上料夹爪427竖直放置,而六组下料夹爪426水平放置,然后yz双轴伺服模组41驱动上下料机构42向下运动,直到六个待绕线转子位于六组上料夹爪427内,接着六组上料夹爪427分别夹住六个待绕线转子,然后yz双轴伺服模组41驱动上下料机构42向上运动,直到最高处,接着上下料翻转气缸424驱动上下料翻转轴423带动上下料支撑架425翻转90度,使六组上料夹爪427水平放置,而六组下料夹爪426竖直放置,然后yz双轴伺服模组41再驱动上下料机构42向下运动,直到六组下料夹爪426内绕好线的转子置于转子生产输送线上,接着六组下料夹爪426分别松开绕好线的转子,然后yz双轴伺服模组41再驱动上下料机构42向上运动,直到最高处,接着上下料翻转气缸424驱动上下料翻转轴423带动上下料支撑架425翻转90度,使六组上料夹爪427竖直放置,而六组下料夹爪426水平放置,然后yz双轴伺服模组41驱动上下料机构42运动到换位装置6上方,并驱动上下料机构42向下运动,直到六个绕好线的转子分别置于六组下料夹爪426内,接着六组下料夹爪426分别夹住六个绕好线的转子,然后yz双轴伺服模组41驱动上下料机构42向上运动,直到最高处,接着上下料翻转气缸424驱动上下料翻转轴423带动上下料支撑架425翻转90度,使六组上料夹爪427水平放置,而六组下料夹爪426竖直放置,然后yz双轴伺服模组41再驱动上下料机构42向下运动,直到六组上料夹爪427内待绕线转子置于换位装置6上,接着六组上料夹爪427分别松开待绕线转子,然后yz双轴伺服模组41驱动上下料机构42向上运动,直到最高处,接着上下料翻转气缸424驱动上下料翻转轴423带动上下料支撑架425翻转90度,使六组上料夹爪427竖直放置,而六组下料夹爪426水平放置,最后yz双轴伺服模组41驱动上下料机构42运动到转子生产输送线上方,依次循环工作,进行下一组上下料工作;其中转子生产输送线上的转子是水平放置的,而换位装置6上的转子是竖直放置的,所以转子生产输送线上下料和换位装置6上下料时,六组上料夹爪427和六组下料夹爪426的位置刚好相反。

45.换位动作:当上下料装置4将六个待绕线转子置于换位装置6上后,换位装置6将六个待绕线转子移送到绕线装置5内,即六工位夹线机构下方51,同时位于两组六工位绕线机构52之间;当上下料装置4上的转子绕好线后,换位装置6将六个绕好线的转子移送到上下料装置4内,即上下料机构42下方,依次循环工作,进行下一组换位工作。

46.绕线动作:当换位装置6将六个待绕线转子移送到绕线装置5内后(处于合模绕线位),然后六工位夹线机构51中的升降气缸513伸出,同时驱动六组夹线组件515和气缸组516向下运动,使六个推管5152分别罩在六个转子的换向器上,接着换位装置6中的转位皮带驱动组件631同时驱动六组转子卡头621转动,使六个待绕线转子转到挂钩角度,然后两组绕线合模机构53中的丝杠螺母传动组件533分别驱动合模底板532带动两组六工位绕线机构52从开模位移动到挂钩位,同时飞叉电机523驱动同步带524带动六个飞叉5222转动到挂钩开始位,接着六工位夹线机构51中的推管气缸519同时驱动六个推管5152向上运动,使六个转子的换向器露出要挂的那一钩,同时挂线气缸5162同时驱动六组夹线组件515中的两个夹线头5151往转子中心移动第一段行程,然后飞叉电机523驱动同步带524带动六个飞叉5222从挂钩开始位转动到挂钩结束位,接着两组绕线合模机构53中的丝杠螺母传动组件533分别驱动合模底板532带动两组六工位绕线机构52从挂钩位移动到半开模位,同时六工位夹线机构51中的推管气缸519同时驱动六个推管5152向下运动,使六个推管5152分别罩在六个转子的换向器上,护住换向器,然后拉线气缸5161同时驱动六组夹线组件515中的两

个夹线头5151往转子中心移动第二段行程,接着换位装置6中的转位皮带驱动组件631同时驱动六组转子卡头621转动,使六个待绕线转子从挂钩角度转到绕线角度,同时飞叉电机523驱动同步带524带动六个飞叉5222从挂钩结束位转动到绕线开始位,然后两组绕线合模机构53中的丝杠螺母传动组件533分别驱动合模底板532带动两组六工位绕线机构52从半开模位移动到绕线位,接着飞叉电机523驱动同步带524带动六个飞叉5222按参数设定的圈数和方向绕线,飞叉5222停留在绕线结束位,然后两组绕线合模机构53中的丝杠螺母传动组件533分别驱动合模底板532带动两组六工位绕线机构52从绕线位移动到半开模位,接着六工位夹线机构51中的推管气缸519同时驱动六个推管5152向上运动,然后换位装置6中的转位皮带驱动组件631同时驱动六组转子卡头621转动,使六个待绕线转子从绕线角度转到拉线角度,接着挂线气缸5162和拉线气缸5161同时动作,驱动六组夹线组件515中的两个夹线头5151回到初始位置,由于夹线头5151移动两段距离同时回到原位,会产生一个较大移动量,从而将线头从换向器钩子处拉断,然后换位装置6中的转位皮带驱动组件631同时驱动六组转子卡头621转动,使六个待绕线转子从拉线角度转到挂钩角度,接着飞叉电机523驱动同步带524带动六个飞叉5222从绕线结束位转到挂钩开始位,同时绕线合模机构53中的丝杠螺母传动组件533分别驱动合模底板532带动两组六工位绕线机构52从半开模位到挂钩位;然后飞叉电机523驱动同步带524带动六个飞叉5222从挂钩开始位转动到挂钩结束位,接着两组绕线合模机构53中的丝杠螺母传动组件533分别驱动合模底板532带动两组六工位绕线机构52从挂钩位移动到半开模位;然后六工位夹线机构51中的推管气缸519同时驱动六个推管5152向下运动,使六个推管5152分别罩在六个转子的换向器上,护住换向器;接着换位装置6中的转位皮带驱动组件631同时驱动六组转子卡头621转动,使六个待绕线转子从挂钩角度转到绕线角度,同时飞叉电机523驱动同步带524带动六个飞叉5222从挂钩结束位转动到绕线开始位,然后两组绕线合模机构53中的丝杠螺母传动组件533分别驱动合模底板532带动两组六工位绕线机构52从半开模位移动到绕线位,接着飞叉电机523驱动同步带524带动六个飞叉5222按参数设定的圈数和方向绕线,飞叉5222停留在绕线结束位,依次循环工作,直到六个转子绕线完成。

47.以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1