一种具有自修补功能的耐腐蚀抗老化MPP电力管的制作方法

一种具有自修补功能的耐腐蚀抗老化mpp电力管

技术领域

1.本发明涉及电力管道技术领域,具体为一种具有自修补功能的耐腐蚀抗老化mpp电力管。

背景技术:

2.随着我国经济的发展,基础设施的建设也越来越快速,而在这些基础设施中,电力管道的铺设无疑十分重要。目前电力管道系统大多采用mpp电力管为主要组成,mpp电力管采用改性聚丙烯为主要原材料,是无须大量挖泥、挖土及破坏路面,在道路、铁路、建筑物、河床下等特殊地段敷设管道、电缆等施工工程中应用十分广泛。mpp电力管具有抗高温、耐外压的特点。

3.但是目前的mpp电力管的耐腐蚀抗老化性能较差,并且由于在使用时一般需要进行两个管道的对接来构成所需长度的管路,因此两个管道的连接处一般容易存在强度缺陷,更容易受到外界环境的侵蚀,造成电力管破损,电力管中的电缆的安全性难以保障。

4.鉴于此,我们提出一种具有自修补功能的耐腐蚀抗老化mpp电力管。

技术实现要素:

5.本发明的目的在于提供一种具有自修补功能的耐腐蚀抗老化mpp电力管,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种具有自修补功能的耐腐蚀抗老化mpp电力管,包括管道主体和隔离层,所述管道主体主体为改性聚丙烯层,且改性聚丙烯层内侧依次连接有内衬层和绝缘涂层,且改性聚丙烯层外侧依次连接有外衬层、补强层和防腐涂层,所述管道主体中固定安装有内修补圈,且内修补圈中安装有具有振动感知功能的管道自修补结构,所述管道主体上固定连接有挡圈,所述隔离层上固定连接有具有热量感知功能的隔离层自修补结构。

7.优选的,所述内衬层和外衬层分别粘接在改性聚丙烯层的内外两侧,且内衬层和外衬层由改性不饱和聚酯树脂固化而成。

8.优选的,所述补强层采用金属编织网,内嵌连接在外衬层的外壁上,所述绝缘涂层和防腐涂层分别为绝缘涂料和防腐涂料刷涂成型。

9.优选的,所述管道自修补结构包括有胶液槽、通孔、出胶管、分散口、弹簧、封堵球和推板,所述挡圈为弧形圈结构,安装在内修补圈的两侧。

10.优选的,所述胶液槽为环形槽,设置在内修补圈的内部,且胶液槽中装有修补胶液,所述通孔连通胶液槽和外部空间,且出胶管安装在通孔中,所述分散口采用喇叭口形状,所述弹簧安装在胶液槽中,且封堵球连接在弹簧的端部,所述推板为弧形板,安装在封堵球的两侧。

11.优选的,所述隔离层采用隔热材质构成,且隔离层自修补结构包括有隔热棉、内支架、铠装、保持架、固化修补液和导向板。

12.优选的,所述内支架和铠装均为带空腔的圆圈型结构,且隔热棉连接在内支架和铠装之间,所述保持架环形排列安装在内支架的内部,且固化修补液放置在保持架上,所述导向板连接在内支架内侧。

13.与现有技术相比,本发明的有益效果是:本发明不仅进行了单一材质mpp电力管的结构层次改进,还针对管道的连接端设置了管道自修补结构和隔离层自修补结构这两重修复结构。一方面,管道主体使用内衬层、绝缘涂层、外衬层、补强层、防腐涂层进行了原本单一的改性聚丙烯层的结构优化,构成复合管道,能够进行管道整体的性质改良,使得管道主体具有更好的环境适应性,增加了管道主体的用电安全性;另一方面,将内修补圈热熔连接在两个管道主体的接头处,从而使用管道自修补结构来及时对管道主体接头处出现的缺陷进行修复,防止电力管中的电缆暴漏而出现损伤,隔离层上连接有隔离层自修补结构,当隔离层出现破损时,能够通过隔离层自修补结构化来进行自动的维护修复,防止隔离层的损伤影响到管道主体的安全,通过双重自修补结构,及时的对管道老化腐蚀问题进行了处理,增加电力管的使用寿命。

附图说明

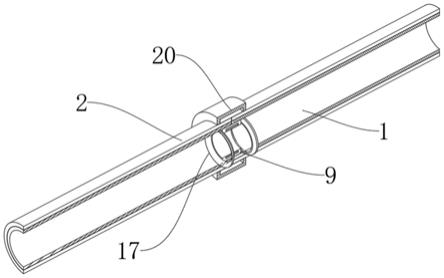

14.图1为本发明整体结构的示意图;

15.图2为本发明整体结构的剖面图;

16.图3为本发明电力管的构成示意图;

17.图4为图2中a区域放大示意图。

18.图中:管道主体1、隔离层2、改性聚丙烯层3、内衬层4、绝缘涂层5、外衬层6、补强层7、防腐涂层8、内修补圈9、胶液槽10、通孔11、出胶管12、分散口13、弹簧14、封堵球15、推板16、挡圈17、隔热棉18、内支架19、铠装20、保持架21、固化修补液22、导向板23。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1至图4,本发明提供一种技术方案:一种具有自修补功能的耐腐蚀抗老化mpp电力管,包括管道主体1和隔离层2,管道主体1主体为改性聚丙烯层3,且改性聚丙烯层3内侧依次连接有内衬层4和绝缘涂层5,且改性聚丙烯层3外侧依次连接有外衬层6、补强层7和防腐涂层8,管道主体1中固定安装有内修补圈9,且内修补圈9中安装有具有振动感知功能的管道自修补结构,管道主体1上固定连接有挡圈17,隔离层2上固定连接有具有热量感知功能的隔离层自修补结构。

21.内衬层4和外衬层6分别粘接在改性聚丙烯层2的内外两侧,且内衬层4和外衬层6由改性不饱和聚酯树脂固化而成,使用内衬层4和外衬层6进行了原本单一的改性聚丙烯层2的层次优化,构成复合管道,能够进行管道整体的性质改良,使得管道主体1具有更好的环境适应性;

22.补强层7采用金属编织网,内嵌连接在外衬层6的外壁上,绝缘涂层5和防腐涂层8

分别为绝缘涂料和防腐涂料刷涂成型,并且使用补强层7进行了管道的结构强度增强,而绝缘涂层5和防腐涂层8起到增加管道主体1的内部绝缘性能以及外部防腐性能的作用,进一步的增加了管道主体1的用电安全性;

23.管道自修补结构包括有胶液槽10、通孔11、出胶管12、分散口13、弹簧14、封堵球15和推板16,挡圈17为弧形圈结构,安装在内修补圈9的两侧,内修补圈9热熔连接在两个管道主体1的接头处,从而使用管道自修补结构来及时对管道主体1接头处出现的缺陷进行修复,防止电力管中的电缆暴漏而出现损伤;

24.胶液槽10为环形槽,设置在内修补圈9的内部,且胶液槽10中装有修补胶液,通孔11连通胶液槽10和外部空间,且出胶管12安装在通孔11中,分散口13采用喇叭口形状,弹簧14安装在胶液槽10中,且封堵球15连接在弹簧14的端部,推板16为弧形板,安装在封堵球15的两侧,当管道主体1出现破损时,管道内空间和管道外空间连通,破坏了管道主体1的稳定性,管道主体1更加容易出现振动,当破损达到一定的限度时,封堵球15会克服弹簧14的弹力,从出胶管12上脱离,复位时通过推板16将胶液从出胶管12中推出,从分散口13进入到管道主体1上,从而完成自动的管道缺陷修补工作,进行了管道空间的隔离,保证其内电缆的安全,而挡圈17为空间限制结构,能够防止胶液流动到电缆上;

25.隔离层2采用隔热材质构成,且隔离层自修补结构包括有隔热棉18、内支架19、铠装20、保持架21、固化修补液22和导向板23,隔离层2主要对管道主体1起到隔热、密封的作用,减少外界环境和管道主体1之间的相互影响,当隔离层2出现破损时,则通过隔离层自修补结构化来进行自动的维护修复;

26.内支架19和铠装20均为带空腔的圆圈型结构,且隔热棉18连接在内支架19和铠装20之间,保持架21环形排列安装在内支架19的内部,且固化修补液22放置在保持架21上,导向板23连接在内支架19内侧,由于隔离层2破损,造成内支架19中原本的环境被破坏,固化修补液22受热容易出现融化的情况,从保持架21上流出,进入到隔离层2的破损位置,进行了堵漏修补,防止隔离层2的损伤影响到管道主体1的安全,导向板23能够进行液化后修补液的导向;

27.工作原理:首先,管道主体1通过层次优化,进行了性能改进,使用内衬层4和外衬层6进行了原本单一的改性聚丙烯层2的优化,构成复合管道,能够进行管道整体的性质改良,使得管道主体1具有更好的环境适应性,并且使用补强层7进行了管道的结构强度增强,而绝缘涂层5和防腐涂层8起到增加管道主体1的内部绝缘性能以及外部防腐性能的作用,进一步的增加了管道主体1的用电安全性,内修补圈9热熔连接在两个管道主体1的接头处,从而使用管道自修补结构来及时对管道主体1接头处出现的缺陷进行修复,防止电力管中的电缆暴漏而出现损伤,当管道主体1出现破损时,管道内空间和管道外空间连通,破坏了管道主体1的稳定性,管道主体1更加容易出现振动,当破损达到一定的限度时,封堵球15会克服弹簧14的弹力,从出胶管12上脱离,复位时通过推板16将胶液从出胶管12中推出,从分散口13进入到管道主体1上,从而完成自动的管道缺陷修补工作,进行了管道空间的隔离,保证其内电缆的安全,而挡圈17为空间限制结构,能够防止胶液流动到电缆上,隔离层2主要对管道主体1起到隔热、密封的作用,减少外界环境和管道主体1之间的相互影响,当隔离层2出现破损时,则通过隔离层自修补结构化来进行自动的维护修复,由于隔离层2破损,造成内支架19中原本的环境被破坏,固化修补液22受热容易出现融化的情况,从保持架21上

流出,进入到隔离层2的破损位置,进行了堵漏修补,防止隔离层2的损伤影响到管道主体1的安全,导向板23能够进行液化后修补液的导向。

28.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1