一种内置式分段等效转子斜极结构的制作方法

1.本发明涉及电机技术领域,尤其涉及一种内置式分段等效转子斜极结构。

背景技术:

2.齿槽转矩是电枢铁芯与转子永磁体相互作用产生的磁阻转矩,是永磁电机特有的性能之一。当电机旋转时,齿槽转矩表现为一种转矩脉动,引起速度波动、电机振动和噪声,特别是在变频驱动时,如果齿槽转矩频率接近系统固有频率,可能产生谐振和强烈噪声,因此降低齿槽转矩通常是永磁电机设计的主要目标之一。降低齿槽转矩的主要措施通常采用分数槽绕组,优化极弧系数,斜槽或斜极,不等厚气隙或永磁体厚度等,其中以斜槽或斜极最为常用,斜槽与斜极的作用机理原理相同,由于斜极工艺复杂,通常采用斜槽,但受工艺限制,无法采用斜槽时,比如采用拼块式分数槽集中绕组时,可以采用斜极,由于整体斜极永磁体加工工艺复杂,故通常采用分段斜极。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的问题,而提出的一种内置式分段等效转子斜极结构。为了实现上述目的,本发明采用了如下技术方案:

4.一种内置式分段等效转子斜极结构,所述转子斜极结构由多个转子冲片叠加形成,所述转子冲片分为转子冲片ⅰ和转子冲片ⅱ两种结构不同的转子冲片,所述转子冲片上都设有磁钢槽、定位孔和铆钉孔,所述磁钢槽内设置有直磁钢。

5.作为优选,所述转子冲片上的定位孔为半圆形定位槽,所述定位孔与磁钢中心的夹角θ为:θ=360

°

/2n,(n为转子极数)。

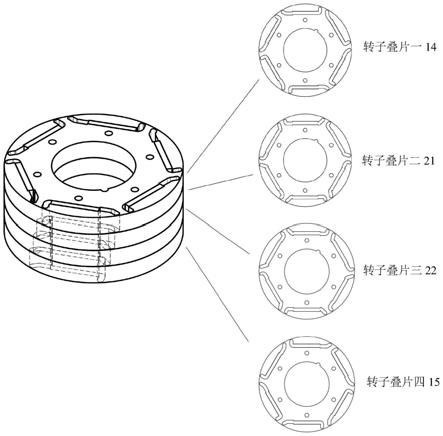

6.作为优选,所述多个转子冲片ⅰ和转子冲片ⅱ分别组合形成转子叠片一、转子叠片二、转子叠片三、转子叠片四,所述转子叠片一由多个的转子冲片一组合叠加而成、所述转子叠片二由多个的转子冲片二组合叠加而成、所述转子叠片三由多个的转子冲片二叠加后再进行前后翻转最后顺时针旋转2θ角度后形成、所述转子叠片四由多个的转子冲片一叠加后再进行前后翻转最后顺时针旋转2θ角度后形成。

7.作为优选,所述转子叠片三上的定位孔经过前后翻转及旋转2θ角度之后与转子叠片二上的定位孔同轴,所述转子叠片四上的定位孔经过前后翻转及旋转2 θ角度之后与转子叠片一上的定位孔同轴。

8.作为优选,转子叠片经过转子叠片一

→

转子叠片二

→

转子叠片三

→

转子叠片四的顺序整体叠加在一起。

9.作为优选,所述磁钢槽根据电机转子极数360度均匀分布,所述磁钢块插入所述磁钢槽中在左右两侧各形成空置槽区域,所述空置槽区域最外侧到转子外圆距离相同形成隔磁桥,且转子冲片图中距离为l1>l3>l4>l2,在转子叠片顺序叠加安装时,使相对应的隔磁桥进行了相应角度的旋转,故在磁钢槽中部区域插入直磁钢后,可实现转子分段错位等效斜级的效果,有效降低齿槽转矩及提高反电势波形正弦率。

10.作为优选,所述直磁钢在磁钢槽内n极与s极相互交替。

11.作为优选,所述转子冲片经过翻转或者旋转位置都能对应所述铆钉孔。

12.有益效果:

13.1、通过将轴向分段磁钢更改为整片式直磁钢块,明显减少磁钢数量,降低电机组装工艺难度,提高电机安装一致性。

14.2、通过转子铁芯叠片磁钢槽的设计,实现转子的等效斜极,有效降低齿槽转矩,改善气隙磁密及反电势波形,降低电机振动及噪声。

15.当然,实施本技术的任一产品并不一定需要同时达到以上所述的所有技术效果。

附图说明

16.图1为本发明提出的有磁钢转子叠片组装等效斜极结构示意图;

17.图2为本发明提出的转子冲片ⅰ结构示意图;

18.图3为本发明提出的转子冲片ⅱ的结构示意图;

19.图4为本发明提出的转子冲片前后翻转后旋转2θ结构示意图;

20.图5为本发明提出的有磁钢转子叠片组装示意图。

21.1、转子冲片ⅰ;11、磁钢槽;111、直磁钢;12、定位孔;13、铆钉孔; 14、转子叠片一;15、转子叠片四;2、转子冲片ⅱ;21、转子叠片二;22、转子叠片三。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

23.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

24.实施例1:

25.如图1

‑

3,一种内置式分段等效转子斜极结构,所述转子斜极结构由多个转子冲片叠加形成,每个分段的转子冲片内部的磁钢槽几何形状将有所不同,因而在实际加工生产中需要采用多付转子冲片模具,其模具数a与等效分段数b 的关系是

26.所述转子冲片分为转子冲片ⅰ1和转子冲片ⅱ2两种结构不同的转子冲片,所述转子冲片上都设有磁钢槽11、定位孔12和铆钉孔13,所述磁钢槽11内设置有直磁钢111。

27.所述转子冲片上的定位孔12为半圆形定位槽,所述定位孔12与磁钢中心的夹角θ为:θ=360

°

/2n,(n为转子极数)。

28.通过转子铁芯叠片磁钢槽11的设计,隔磁桥位置的不同,从而在按转子叠片1,转子叠片2,转子叠片3,转子叠片4这样的顺序叠加时,实现等效斜级的目的设计,实现转子的等效斜极,从而在降低工艺难度的前提下,有效降低齿槽转矩,改善气隙磁密及反电势波

形,从而降低电机振动及噪声。

29.实施例2:

30.如图1

‑

5,一种内置式分段等效转子斜极结构,等效分段数b为4段,所以模具数啊a为2,所述多个转子冲片ⅰ和转子冲片ⅱ分别组合形成转子叠片一 14、转子叠片二21、转子叠片三22、转子叠片四15,所述转子叠片一14由一定数量的转子冲片一1组合叠加而成、所述转子叠片二21由一定数量的转子冲片二2组合叠加而成、所述转子叠片三22由一定数量的转子冲片二2叠加后再进行前后翻转最后顺时针旋转2θ角度后形成、所述转子叠片四15由一定数量的转子冲片一1叠加后再进行前后翻转最后顺时针旋转2θ角度后形成。

31.通过转子冲片实现转子冲片一1和转子冲片二2磁钢槽11左右侧空置槽区域的尺寸设计,转子冲片图中距离l1>l3>l4>l2,使隔磁桥位置不同,转子叠片一和转子叠片二的叠加安装,实现第一段分段等效斜级;转子叠片二和前后翻转的转子叠片三的叠加安装,实现第二段分段等效斜级;前后翻转的转子叠片三和前后翻转的转子叠片四的叠加安装,实现第三段分段等效斜级。

32.所述转子叠片三22上的定位孔12经过前后翻转及旋转2θ角度之后与转子叠片二21上的定位孔12同轴,所述转子叠片四15上的定位孔12经过前后翻转及旋转2θ角度之后与转子叠片一14上的定位孔12同轴。

33.转子叠片经过转子叠片一14

→

转子叠片二21

→

转子叠片三22

→

转子叠片四 15的顺序整体叠加在一起。

34.实施例3:

35.如图1

‑

5,所述转子冲片一1和转子冲片二2分别由多个冲片组合形成转子叠片一14、转子叠片二21、转子叠片三22、转子叠片四15,所述转子叠片一 14由多个转子冲片一1组合叠加而成、所述转子叠片二21由多个转子冲片二2 组合叠加而成、所述转子叠片三22由多个转子冲片二2叠加后再进行前后翻转最后顺时针旋转60度后形成、所述转子叠片四15由多个转子冲片一1叠加后再进行前后翻转最后顺时针旋转60度后形成。

36.通过转子冲片实现转子冲片一1和转子冲片二2磁钢槽11左右侧控制槽区域的尺寸设计,转子叠片一和转子叠片二的叠加安装,实现第一段分段等效斜级;转子叠片二和前后翻转的转子叠片三的叠加安装,实现第二段分段等效斜级;前后翻转的转子叠片三和前后翻转的转子叠片四的叠加安装,实现第三段分段等效斜级。

37.所述转子叠片三22上的定位孔12经过翻转及旋转之后与转子叠片二21上的定位孔12同轴,所述转子叠片四12上的定位孔12经过经过前后翻转及旋转 60度与转子叠片一14上的定位孔12同轴。

38.转子叠片经过转子叠片一14

→

转子叠片二21

→

转子叠片三22

→

转子叠片四 15的顺序整体叠加在一起。

39.实施例4:

40.如图4

‑

5,所述磁钢槽11根据电机转子极数360度均匀分布,所述直磁钢 111插入所述磁钢槽11中部磁钢安装区域,在左右两侧各形成空置槽区域,所述空置槽区域最外侧到转子外圆距离相同形成隔磁桥。转子叠片叠加安装时,相对应的隔磁桥进行了相应角度的旋转,故在磁钢槽中部区域插入直磁钢后,可实现转子分段错位等效斜级的效果,实现转子分段错位等效斜级,可有效降低齿槽转矩,改善气隙磁密及反电势波形,从而降低电机振

动及噪声。且由于磁钢为整段直磁钢,故可达到减少磁钢数量,降低工艺难度,改善磁钢安装一致性的目的。

41.所述直磁钢111在磁钢槽11内n极与s极相互交替。

42.实施例5:

43.如图1,所述转子冲片经过翻转或者旋转位置都能对应所述铆钉孔13,转子叠片一14、转子叠片二21、转子叠片三22、转子叠片四15在经过翻转及旋转之后,铆钉孔13均能同轴,转子冲片均能精密贴合在一起。

44.以上所述,仅为本发明以六极电机等效分四段斜极为案例来说明本发明创造的技术方案的的具体实施方式,但本发明的保护范围并不局限于此,本方案对所有内置磁钢的永磁电机都适用,包括案例的“一”字式磁钢,“v”字式,多层,spoke式,以及其他的转子极数,包括且不限于4极、6极、8极、10极等等,方法原理一样,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1