一种无物理刹车爬壁机器人用驱动系统及方法

1.发明涉及机器人控制领域,具体涉及一种无物理刹车爬壁机器人用驱动系统及方法。

背景技术:

2.负压吸附式爬壁机器人的动力系统大多采用电机直驱方案,其电机和配套驱动系统的性能直接决定了机器人的机动性能。车载的电池为整机供能,若采用交流电机提供动力,需要经过逆变器和dc

‑

dc变换,中间损耗大,不利于机器人续航。

3.为此,应用直流无刷电机降低爬壁机器人制造成本并提高整体续航能力,是市场大势所趋。绝大多数的设计者通过加装物理刹车的方式防止静止时机器人滑移,不仅大大增加了机器人的重量,也对所需的驱动力和电池为代表的关键部件提出了更为苛刻的考验。现有的爬壁机器人用无物理刹车驱动系统又存在稳定性差,在自稳定、换向过程中容易发生失滑的现象。

4.因此,亟需对现有技术进行改进。

技术实现要素:

5.针对搭载直流无刷电机提供动能的爬壁机器人驱动系统,本发明提供了一种无物理刹车爬壁机器人用驱动系统,通过设计的算法估计前馈重力补偿量,对给定开关频率pwm以及电机转向进行适时修正,通过引入的改进抗饱和算法改善了系统鲁棒性差的问题。

6.本发明解决其技术问题所采用的技术方案是:

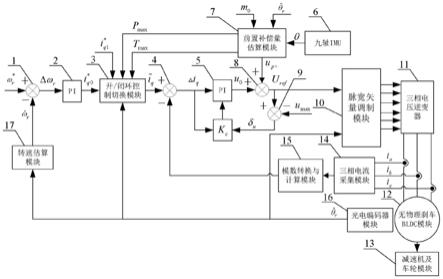

7.一种无物理刹车爬壁机器人用驱动系统:包括第一减法器、速度外环积分器、开/闭环控制切换模块、第二减法器、电流内环积分器、九轴imu传感器、前馈补偿量估算模块、第一加法器、第三减法器、脉宽矢量调制模块、三相电压逆变器、无物理刹车bldc模块、减速机及车轮模块、三相电流采集模块、模数转换与计算模块、光电编码器模块和转速估算模块;

8.主控系统将设定的目标转速输入第一减法器中;

9.第一减法器计算得到目标转速和实际转速的差值δω输入到速度外环积分器中;

10.速度外环积分器根据差值δω进行比例积分计算得到闭环q轴电流输入到开/闭环控制切换模块中;

11.速度外环积分器计算得到闭环q轴电流输入到开/闭环控制切换模块中;

12.开/闭环控制切换模块通过计算当前无物理刹车bldc模块的最大扭矩t

max

得到阈值电流i

max

,根据设定的开环q轴电流闭环q轴电流无物理刹车bldc模块实时功率和相电流以及实际转角计算得到q轴电流设定值并输入到第二减法器中;

13.第二减法器计算设定q轴电流值与实际电流值i

q

的差值δi

q

输入到电流内环积分器中;

14.电流内环积分器根据差值δi

q

进行比例积分计算得到控制目标的给定空间电压矢量幅值u0输入到第一加法器中;

15.九轴imu传感器用于测算机器人行驶夹角θ并输入到前馈补偿量估算模块中;

16.前馈补偿量估算模块根据输入的行驶夹角θ和机器人尺寸、重量信息计算需要补偿的前置量u

p+

输入到第一加法器中,计算当前无物理刹车bldc模块的最大负载功率p

max

和最大扭矩t

max

输入到开/闭环控制切换模块中;

17.第一加法器对需要补偿的前置量u

p+

和电压矢量幅值u0作和得到输出的空间电压矢量的幅值u

ref

输入到第三减法器中;

18.第三减法器根据输入的空间电压矢量幅值u

ref

计算和最大幅值u

max

差值的占比输入到改进型抗饱和器,改进型抗饱和器用于调节和输出最终的空间电压矢量幅值u

ref

到脉宽矢量调制模块中;

19.脉宽矢量调制模块根据输入的空间电压矢量幅值u

ref

和无物理刹车bldc模块的实际转角计算得到六路调制pwm,并将其输入到三相电压逆变器中,当电刹车无法支持机器人自稳或匀速下移时,脉宽矢量调制模块会调节输出新的六路调制pwm,改变电机的转向,反转产生制动力矩;

20.三相电压逆变器产生最终的驱动电流输入到无物理刹车bldc模块中;

21.无物理刹车bldc模块以对应的转速转向带动减速机及车轮模块的运动,使得爬壁机器人在壁面上完成各种运动;

22.三相电流采集模块采集得到对应的三相电流i

a

、i

b

和i

c

输入到模数转换与计算模块中;

23.模数转换与计算模块根据测得的三相电流i

a

、i

b

和i

c

计算得到实际q轴电流值输入到第二减法器中;

24.光电编码器模块测量无物理刹车bldc模块的实际转角输入到开/闭环控制切换模块、前馈补偿量估算模块、脉宽矢量调制模块和转速估算模块中;

25.转速估算模块根据输入的无物理刹车bldc模块实际转角计算得到实时转速并输入到第一减法器中。

26.本发明还提供了一种无物理刹车爬壁机器人用驱动方法,其中开/闭环控制切换模块的实现方法,包括如下步骤:

27.第一步:根据输入的最大扭矩t

max

计算得到阈值电流i

max

;

28.第二步:对无物理刹车bldc模块的实时功率p和相电流i进行计算;

29.第三步:根据实时功率p、相电流i和最大负载功率p

max

、阈值电流i

max

的比较,判断进一步的工作模式;

30.状态1:机器人正常启动阶段(实时功率p≤p

max

,实时相电流i≤i

max

,电机运行圈数≤10),进入速度开环控制模式,开/闭环控制切换模块输出设定的q轴开环小电流运行稳定后(实时功率p≤p

max

,实时相电流i≤i

max

,电机运行圈数>10),进入速度闭环控制模

式,开/闭环控制切换模块输出计算得到的q轴闭环电流

31.状态2:不正常启动阶段(不满足实时功率p≤p

max

且实时相电流i≤i

max

时),进一步判断情况,当实时功率p≤p

max

且相电流i>i

max

时,进行系统过流模式,自动发送锁存命令停机报警,当实时功率p>p

max

且相电流i≤i

max

时,进入堵转运行模式,如果堵转时间t<t

max

,重新估算无物理刹车bldc模块的实时功率p和相电流i,如果堵转时间t≥t

max

,则进行堵转停机报警。

32.所述前馈补偿量估算模块的实现方法,包括如下步骤:

33.第一步:根据公式(1)和(2)得到无物理刹车bldc模块的最大负载功率p

max

和最大扭矩t

max

输入到开/闭环控制切换模块中;

[0034][0035][0036]

式中n为无物理刹车bldc模块的实时转速,m0为机器人总重量,g为重力加速度,r为车轮外半径;

[0037]

第二步:计算前置反馈系数k

θ

,根据光电编码器模块测得的无物理刹车bldc模块实时转角代入公式(3)计算得到前置反馈系数k

θ

,当机器人准备下移、转向或者自稳定时进行前馈补偿,否则不进行前馈补偿;

[0038][0039]

第三步:根据达朗贝尔虚功原理,建立机器人以任意姿态直线运动时的力平衡方程;

[0040][0041]

式中n1、n2、n3、n4分别为壁面对车轮1、2、3、4的反作用力,f

p1

为负压所产生的贴紧力,f

fyo

为爬壁机器人驱动摩擦力,f

f3

为墙壁对密封裙的摩擦力,g为机器人受到的重力,

‑

ma为虚构的惯性力;

[0042]

得到作用的负压吸附力满足公式(5);

[0043][0044]

式中μ1、μ2分别为左驱动轮系和右驱动轮系的摩擦系数,恒定不变;

[0045]

在公式(5)分别代入机器人几何尺寸参数h(重心离壁面高度)、l(机器人长度)和b(宽度),得到满足条件的最小负压吸附力为:

[0046][0047]

第四步:根据试验测得的负压

‑

转速的数学模型(公式(7)),结合力学分析结果,代入公式(8);

[0048]

f

p1

(x)=p1n2+p2n+p3ꢀꢀꢀ

(7)

[0049][0050]

式中p1、p2、p3分别为不同的常系数;

[0051]

求解得到转速n;

[0052][0053]

结合前面得到的前置反馈系数k

θ

代入公式(10),得到前置量u

p+

;

[0054][0055]

式中k

f

为转速和空间矢量电压幅值间的比例系数。

[0056]

作为对本发明一种无物理刹车爬壁机器人用驱动方法的改进:空间电压矢量幅值u

ref

积分抗饱和器的实现方法,包括以下步骤:

[0057]

第一步:定义积分饱和深度δ

u

=(u

ref

‑

u

max

)/u

max

×

100%,设定阀值常数β;

[0058]

第二步:求算补偿系数,当0<δ

u

=(u

ref

‑

u

max

)/u

max

×

100%≤β时,即饱和深度在阀值以内,采用传统反计算跟踪补偿算法给电流内环积分器一个负反馈补偿(k

c

×

(δ

u

‑

β)),使饱和深度δ

u

降低至0;

[0059]

当δ

u

=(u

ref

‑

u

max

)/u

max

×

100%>β时,空间电压矢量幅值u

ref

处于深度饱和状态,此时应调整补偿系数k

c

,使饱和深度δ

u

降低至阀值常数β,那么u

ref

=(1+β)

×

u

max

,则有如下关系;

[0060][0061]

可得到补偿系数k

c

;

[0062][0063]

式中k

p

为常系数;

[0064]

由于积分时间常数t

i

极小,k

p

t

i

δ

u

‑

t

i

u

max

(1+β)<<k

p

δ

u

,故上式可简化为:

[0065][0066]

第三步:确定最终输出u

ref

,补偿系数k

c

的调节规则为:

[0067][0068]

确定空间电压矢量幅值u

ref

抗积分饱和补偿后的最终输出;

[0069][0070]

本发明的有益效果主要表现在:

[0071]

(1)利用设计的算法估计出装置的重力补偿量,通过前置反馈的方法对电机控制的给定开关频率pwm进行适时修正,在不增加物理刹车机构的前提下,解决了现有无物理刹车驱动系统自稳定难的问题,保证了爬壁机器人在壁面工作的安全性;

[0072]

(2)由于爬壁机器人在壁面下移时,开关控制量会因为系统的误差的积分累加作用无限增大,超出执行器的执行阈值,故引入了改进的抗饱和算法,在临界区改变误差的方向,使得控制量逐步减小,从而退出饱和区,改善其动态响应性能;

[0073]

(3)当机器人的质量超过电刹车能响应的稳定范围值时,算法会自动改变电机的转向,反转产生制动力矩,从而实现下移过程的平滑控制,降低了整体驱动系统的硬件成本,可以搭载更多检测设备,提高了续航能力和应用上限。

附图说明

[0074]

图1是本发明无物理刹车爬壁机器人用驱动系统的系统框图。

[0075]

图2是无物理刹车爬壁机器人用单电机驱动电路的简化示意图。

[0076]

图3是无物理刹车爬壁机器人用驱动方法和软件流程图。

[0077]

图4是任意姿态机器人运动状态受力分析的示意图。

[0078]

图5是实验测得的负压与转速关系和拟合曲线的示意图。

具体实施方式

[0079]

下面结合具体实施例对本发明作进一步描述。

[0080]

实施例1,一种无物理刹车爬壁机器人用驱动系统,如图1所示,包括第一减法器(1)、速度外环积分器(2)、开/闭环控制切换模块(3)、第二减法器(4)、电流内环积分器(5)、九轴imu传感器(6)、前馈补偿量估算模块(7)、第一加法器(8)、第三减法器(9)、脉宽矢量调制模块(10)、三相电压逆变器(11)、无物理刹车bldc模块(12)、减速机及车轮模块(13)、三相电流采集模块(14)、模数转换与计算模块(15)、光电编码器模块(16)和转速估算模块(17);

[0081]

主控系统将设定的目标转速输入第一减法器(1)中;

[0082]

第一减法器(1)计算得到目标转速和实际转速的差值δω输入到速度外环积分器(2)中;

[0083]

速度外环积分器(2)根据差值δω进行比例积分计算得到闭环q轴电流输入到开/闭环控制切换模块(3)中;

[0084]

开/闭环控制切换模块(3)通过计算当前无物理刹车bldc模块(12)的最大扭矩t

max

得到阈值电流i

max

,根据设定的开环q轴电流闭环q轴电流无物理刹车bldc模块(12)实时功率和相电流以及实际转角计算得到q轴电流设定值并输入到第二减法器(4)中;

[0085]

第二减法器(4)计算设定q轴电流值与实际电流值i

q

的差值δi

q

输入到电流内环积分器(5)中;

[0086]

电流内环积分器(5)根据差值δi

q

进行比例积分计算得到控制目标的给定空间电压矢量幅值u0输入到第一加法器(8)中;

[0087]

九轴imu传感器(6)用于测算机器人行驶夹角θ并输入到前馈补偿量估算模块(7)中;

[0088]

前馈补偿量估算模块(7)根据输入的行驶夹角θ和机器人尺寸、重量信息计算需要补偿的前置量u

p+

输入到第一加法器(8)中,计算当前无物理刹车bldc模块(12)的最大负载功率p

max

和最大扭矩t

max

输入到开/闭环控制切换模块(3)中;

[0089]

第一加法器(8)对需要补偿的前置量u

p+

和电压矢量幅值u0作和得到输出的空间电压矢量的幅值u

ref

输入到第三减法器(9)中;

[0090]

第三减法器(9)根据输入的空间电压矢量幅值u

ref

计算和最大幅值u

max

差值的占比输入到改进型抗饱和器,改进型抗饱和器用于调节和输出最终的空间电压矢量幅值u

ref

到脉宽矢量调制模块(10)中;

[0091]

脉宽矢量调制模块(10)根据输入的空间电压矢量幅值u

ref

和无物理刹车bldc模块(12)的实际转角计算得到六路调制pwm,并将其输入到三相电压逆变器(11)中,当电刹车无法支持机器人自稳或匀速下移时,脉宽矢量调制模块(10)会调节输出新的六路调制pwm,改变电机的转向,反转产生制动力矩;

[0092]

三相电压逆变器(11)产生最终的驱动电流输入到无物理刹车bldc模块(12)中;

[0093]

无物理刹车bldc模块(12)以对应的转速转向带动减速机及车轮模块(13)的运动,使得爬壁机器人在壁面上完成各种运动;

[0094]

三相电流采集模块(14)采集得到对应的三相电流i

a

、i

b

和i

c

输入到模数转换与计算模块(15)中;

[0095]

模数转换与计算模块(15)根据测得的三相电流i

a

、i

b

和i

c

计算得到实际q轴电流值输入到第二减法器(4)中;

[0096]

光电编码器模块(16)测量无物理刹车bldc模块(12)的实际转角输入到开/闭环控制切换模块(3)、前馈补偿量估算模块(7)、脉宽矢量调制模块(10)和转速估算模块(17)中;

[0097]

转速估算模块(17)根据输入的无物理刹车bldc模块(12)实际转角计算得到实时转速并输入到第一减法器(1)中。

[0098]

无物理刹车爬壁机器人用单电机驱动电路如图2所示,其组成包括机载36v锂电池电源(21),控制电路(22),比较电路(23),参考电压24v(24),开关管(25),续流二极管(26),电感器(27)、电容(28)和三相电压逆变器(11);

[0099]

36v锂电池电源(21)输入到降压回路中去,控制电路(22)用于控制开关(25)的通断来切断/接入36v锂电池电源(21),比较电路(23)根据参考电压24v(24)和输入电压的大小的比较产生开关的控制信号,当输入电压低于24v时,切断36v锂电池电源(21)的输入。当开关管(25)导通时,储能电感器(27)充电,由36v锂电池电源(21)提供的电流为电容(28)充电。电容(28)维持着输出电压,当续流二极管(26)不工作时,开关管(25)的工作频率很高,因此可以将电感器(27)和电容(28)组成lc滤波电路。当开关管(25)断开的时候,储能电感器(27)通过续流二极管(26)放电。电感器(27)在自身电压高于电容(28)时为电容(28)充电。电容(28)维持着输出电压,随着电容(28)自身电荷量的减小,输出电压也会逐渐降低。三相电压逆变器(11)根据脉宽矢量调制模块(10)输入的pwm信号和输入电流信号,调制后输出驱动电机的三相电流i

a

、i

b

和i

c

。

[0100]

开/闭环控制切换模块(3)的实现方法如图3所示,包括如下步骤:

[0101]

第一步:根据输入的最大扭矩t

max

计算得到阈值电流i

max

;

[0102]

第二步:对无物理刹车bldc模块(12)的实时功率p和相电流i进行计算;

[0103]

第三步:根据实时功率p、相电流i和最大负载功率p

max

、阈值电流i

max

的比较,判断进一步的工作模式;

[0104]

状态1:机器人正常启动阶段(实时功率p≤p

max

,实时相电流i≤i

max

,电机运行圈数≤10),进入速度开环控制模式,开/闭环控制切换模块(3)输出设定的q轴开环小电流运行稳定后(实时功率p≤p

max

,实时相电流i≤i

max

,电机运行圈数>10),进入速度闭环控制模式,开/闭环控制切换模块(3)输出计算得到的q轴闭环电流

[0105]

状态2:不正常启动阶段(不满足实时功率p≤p

max

且实时相电流i≤i

max

时),进一步判断情况,当实时功率p≤p

max

且相电流i>i

max

时,进行系统过流模式,自动发送锁存命令停机报警,当实时功率p>p

max

且相电流i≤i

max

时,进入堵转运行模式,如果堵转时间t<t

max

,重新估算无物理刹车bldc模块(12)的实时功率p和相电流i,如果堵转时间t≥t

max

,则进行堵转停机报警。

[0106]

前馈补偿量估算模块(8)的实现方法如图3所示,包括如下步骤:

[0107]

第一步:根据公式(1)和(2)得到无物理刹车bldc模块(12)的最大负载功率p

max

和最大扭矩t

max

输入到开/闭环控制切换模块(3)中;

[0108][0109][0110]

式中n为无物理刹车bldc模块(12)的实时转速,m0为机器人总重量,g为重力加速度,r为车轮外半径;

[0111]

第二步:计算前置反馈系数k

θ

,根据光电编码器模块(16)测得的无物理刹车bldc模块(12)实时转角代入公式(3)计算得到前置反馈系数k

θ

,当机器人准备下移、转向或者自稳定时进行前馈补偿,否则不进行前馈补偿;

[0112][0113]

第三步:根据达朗贝尔虚功原理,建立机器人以任意姿态直线运动时(如图4所示)的力平衡方程;

[0114][0115]

式中n1、n2、n3、n4分别为壁面对车轮1、2、3、4的反作用力,f

p1

为负压所产生的贴紧力,f

fyo

为爬壁机器人驱动摩擦力,f

f3

为墙壁对密封裙的摩擦力,g为机器人受到的重力,

‑

ma为虚构的惯性力;

[0116]

得到作用的负压吸附力满足公式(5);

[0117][0118]

式中μ1、μ2分别为左驱动轮系和右驱动轮系的摩擦系数,恒定不变;

[0119]

在公式(5)分别代入机器人几何尺寸参数h(重心离壁面高度)、l(机器人长度)和b(宽度),得到满足条件的最小负压吸附力为:

[0120][0121]

第四步:根据试验测得的负压

‑

转速的数学模型(如图5和公式(7)所示),结合力学分析结果,代入公式(8);

[0122]

f

p1

(x)=p1n2+p2n+p3ꢀꢀꢀ

(7)

[0123][0124]

式中p1、p2、p3分别为不同的常系数;

[0125]

求解得到转速n;

[0126][0127]

结合前面得到的前置反馈系数k

θ

代入公式(10),得到前置量u

p+

;

[0128][0129]

式中k

f

为转速和空间矢量电压幅值间的比例系数。

[0130]

空间电压矢量幅值u

ref

抗饱和的实现方法如图3所示,包括如下步骤:

[0131]

第一步:定义积分饱和深度δ

u

=(u

ref

‑

u

max

)/u

max

×

100%,设定阀值常数β;

[0132]

第二步:求算补偿系数,当0<δ

u

=(u

ref

‑

u

max

)/u

max

×

100%≤β时,即饱和深度在阀值以内,采用传统反计算跟踪补偿算法给电流内环积分器一个负反馈补偿(k

c

×

(δ

u

‑

β)),使饱和深度δ

u

降低至0;

[0133]

当δ

u

=(u

ref

‑

u

max

)/u

max

×

100%>β时,空间电压矢量幅值u

ref

处于深度饱和状态,此时应调整补偿系数k

c

,使饱和深度δ

u

降低至阀值常数β,那么u

ref

=(1+β)

×

u

max

,则有如下关系;

[0134][0135]

可得到补偿系数k

c

;

[0136][0137]

式中k

p

为常系数;

[0138]

由于积分时间常数t

i

极小,k

p

t

i

δ

u

‑

t

i

u

max

(1+β)<<k

p

δ

u

,故上式可简化为:

[0139][0140]

第三步:确定最终输出u

ref

,补偿系数k

c

的调节规则为:

[0141][0142]

确定空间电压矢量幅值u

ref

抗积分饱和补偿后的最终输出;

[0143][0144]

最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1