一种电机转子鼠笼制作方法与流程

1.本发明属于电机制备技术领域,具体为一种电机转子鼠笼制作方法。

背景技术:

2.目前,构成电机转子鼠笼的端环和导条等零部件的焊接主要采用中频感应设备实施焊接。中频感应钎焊是将经表面处理的工件以搭接形式装配在一起,把钎料放在接头间隙附近或接头间隙之间。使用专用中频感应钎焊设备进行加热,辅助以与焊料相配套的助焊剂等辅料,实施钎焊处理。中频感应钎焊常用于构成电机转子鼠笼的端环和导条等零部件的焊接。

3.基于该焊接方式,对电机转子鼠笼的主要部件的结构进行相应的设计,在转子端环上,预先设置焊接槽,用于焊前与构成转子鼠笼的导条进行装配,在导条间隙的端环槽内,放置银焊料。焊接时,中频感应设备将端环局部加热,当工件与钎料被加热到稍高于钎料熔点温度后,钎料熔化(工件未熔化)并充满固态工件间隙之间,液态钎料与工件金属相互扩散溶解,冷疑后即形成钎焊接头,将端环和导条焊接为一体,构成转子鼠笼。采用中频感应钎焊的实施,通常转子导条较长,焊接后端环与铁心之间存在较长的间隙,电机运转过程中产生空气流动,对电机定子与之对应的部位的绝缘存在一定的损伤,同时,运行噪声较大,转子的一体性不高也存在固有频率较低而引起的振动和动平衡不良等问题。同时,在电机转子鼠笼的轻量化、整体化、焊料及焊剂使用成本等方面,也面临较大挑战。

4.通常,受限于该焊接方式,导条应具有一定的长度,确保导条与端环的搭接位置距离转子铁心达到一定距离,防止因热传导过速而引起的焊接融合不良,以及因转子铁心冲片绝缘层热损坏而引发的产品质量问题,因此,转子导条的长度比较长,焊接后端环与铁心之间存在较长的间隙,间隔分布的导条结构上类似于风扇扇叶,电机运转过程中,会产生较强的空气流动,对电机定子与之对应的部位的绝缘存在一定的损伤,而且,运行噪声较大;同时,还存在转子固有频率较低而引起的振动和动平衡不良等问题;焊接时,除应用含银量较高的焊料外,还需配套使用相应的助焊剂,从而保证焊料的流动性和融合性能,焊料和助焊剂用量较大,成本高;焊接前,须对焊接面进行深度清洁,确保无杂质;端环焊接槽的需进行特殊的尺寸设计,预留受热变形的尺寸空间,防止因局部受热快速变形引起的尺寸配合问题;对导条与铁心的装配固定有较高的要求,防止个别导条松动导致焊接不牢固的问题。

技术实现要素:

5.本发明重点针对端环和导条的焊接实施特点,提供一种电机转子鼠笼制作方法,基于导条与转子铁心的装配方式,在电机转子鼠笼制造中,实现基于新型端环和导条的焊接技术应用,从而达到满足一体化程度高,减少污染并节约成本等设计目标的转子鼠笼制造技术方案。

6.本发明是采用如下技术方案实现的:一种电机转子鼠笼制作方法,电机转子鼠笼包括转子铁心和导条,所述导条装配

于转子铁心的外周转子槽内;所述转子铁心两侧对称焊接装配有端环ⅰ,所述端环ⅰ上设有与导条截面适配的开槽,每个导条端部位于相应的开槽内、并间隙配合;位于两侧的端环ⅰ外焊接装配有端环ⅱ。

7.具体制作方法如下:(1)、装配前,对导条的端面进行加工处理,保证光洁度即可;加工后的导条长度,应能保证:导条与转子铁心装配后超出转子铁心表面,超出部分将采用本体熔化的焊接方式与端环组合中的端环ⅰ相融合为一体;具体设计中,导条超出转子铁心表面的长度与端环ⅰ的厚度相当;(2)、电机转子端环ⅰ每套端环组合包含一件端环ⅰ和一件需进行二次焊接的端环ⅱ;端环ⅰ通过其环面上开槽与导条间隙装配为一体;(3)、端环ⅰ与导条的焊接焊接前的准备:将装配好的转子铁心牢固放置于焊接设备,焊接原理为局部高温将端环ⅰ与导条的接缝部位本体熔化,并连接在一起;(4)、端环ⅰ焊后加工端环ⅰ与导条完成焊接后,端环ⅱ与端环ⅰ焊接前,对端环ⅰ的内圈、外圆、端面进行加工,使其与端环ⅱ形成装配性的配合结构,加工后的尺寸满足端环ⅰ与端环ⅱ的组合设计要求;(5)、端环ⅱ为保证焊接可靠性,端环ⅱ与端环ⅰ选择相同的材料;端环ⅱ的厚度尺寸为端环ⅰ的2~10倍,外圆直径:端环ⅱ≥端环ⅰ,内圈直径:端环ⅱ≤端环ⅰ;(6)端环ⅱ与端环ⅰ的组合及焊接焊接方式选择旋转摩擦焊接或者中频感应焊接;(7)、电机转子鼠笼另外一端的焊接实施将完成一端鼠笼焊接的转子铁心调整位置,重复上述(3)~(6)步骤,对转子鼠笼另外一端实施焊接。

8.进一步优选的,步骤(2)中,端环ⅰ的厚度尺寸为2~8mm;端环ⅰ的材料选择纯铜或铜类合金。

9.进一步优选的,步骤(3)中,焊接方式采用转摩擦焊、搅拌摩擦焊、激光焊接或者电阻焊接。

10.进一步优选的,步骤(5)中,为了保证端环组合焊接后的可靠性,端环ⅱ的外边缘设有外凸缘,端环ⅱ的内边缘设有内凸缘,内凸缘和外凸缘与端环ⅰ的内圈面和外圆面装配适用。

11.本发明具有如下优点:1、电机转子铁心与导条的装配:导条整体结构与传统的基于中频感应焊接的导条结构形状接近,材料也相同,通常为纯铜或铜类合金。结构方面,导条与转子铁心装配后,略超出转子铁心表面,超出部分将采用本体熔化的焊接方式与端环组合中的端环ⅰ相融合为一体。具体设计中,导条的长度设计,需保证超出转子铁心表面的长度与端环ⅰ的厚度相当,选择性的可以为2~8mm,该尺寸还与实施新型焊接技术的设备和工艺保证能力有关。相较于

传统中频感应焊接的转子导条,导条端面的加工处理相对简单,导条和铁心装配后的固定性定位的要求也大大降低,焊接时通过简单的工装即可保证转子导条尺寸的整齐度和一致性。

12.2、电机转子端环组合基于新型焊接技术的电机转子鼠笼端环组合,包括分布于转子铁心两端的两套端环组合,每套端环组合包含尺寸较薄的端环ⅰ和二次焊接的端环ⅱ。端环ⅰ和端环ⅱ的材料选择经设计计算确定的构成转子鼠笼的合适材料,通常为纯铜或铜类合金;设计尺寸,通常端环ⅱ的厚度尺寸为端环ⅰ的2~10倍,外圆直径:端环ⅱ≥端环ⅰ,内圈直径:端环ⅱ≤端环ⅰ。每套端环组合需进行两次焊接,第一次焊接将较薄的端环ⅰ与导条焊接为一体,第二次焊接将端环ⅱ与端环ⅰ焊接为一体。端环ⅱ与端环ⅰ的焊接,即使采用中频感应焊接技术,也与传统的转子鼠笼焊接结构存在本质的差异,焊料仅分布于端环ⅰ和端环ⅱ的接触面,其厚度约为传统中频感应焊接鼠笼结构的二十分之一至十分之一,可大幅节省焊料和助焊剂的使用。

13.本发明设计合理,该电机转子鼠笼结构通过对构成电机转子鼠笼的端环和导条结构进行创新设计,达到大幅减少焊料及焊剂的使用量,降低制造成本,同时,在电机转子鼠笼的轻量化、整体化方面有所提升的目的。较传统的基于中频感应焊接技术的转子鼠笼,本鼠笼结构一体性好,免除了焊接用的焊料和辅料,污染小成本低;较传统的基于铸造技术的转子鼠笼,本鼠笼结构可检验性好,且能够避免铸造金属溶液的高温对转子铁心性能的影响。

附图说明

14.图1表示转子铁心与导条装配示意图。

15.图2表示转子导条示意图。

16.图3表示端环ⅰ示意图。

17.图4表示端环ⅱ示意图。

18.图5表示端环ⅰ与转子导条装配示意图。

19.图6表示端环ⅱ与端环ⅰ装配示意图。

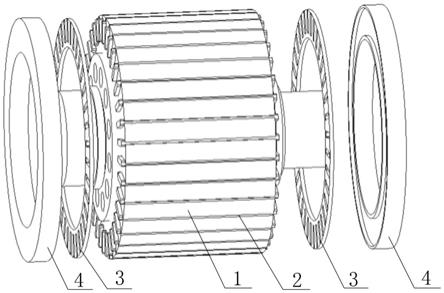

20.图7表示转子鼠笼结构装配示意图。

21.图8表示现有转子鼠笼结构示意图。

22.图中:1

‑

转子铁心,2

‑

导条,3

‑

端环ⅰ,4

‑

端环ⅱ,5

‑

现有端环;301

‑

开槽,401

‑

外凸缘,402

‑

内凸缘。

具体实施方式

23.下面结合附图对本发明的具体实施例进行详细说明。

24.一、一种电机转子鼠笼结构,包括转子铁心1和导条2,如图1、2所示,导条2装配于转子铁心1的外周转子槽内。

25.如图3所示,端环ⅰ3上设有与导条2截面适配的开槽301。

26.如图5所示,转子铁心1两侧对称焊接装配有端环ⅰ3,每个导条2端部位于相应的开槽301内,并间隙配合。

27.如图4、6所示,位于两侧的端环ⅰ3外焊接装配有端环ⅱ4。

28.二、上述电机转子鼠笼包括分布于转子铁心两端的两套端环组合,装配于转子铁心的若干转子导条等部件。具体实施时,该电机转子鼠笼制作方法如下:(1)电机转子的导条结构与传统的基于中频感应焊接的导条结构形状接近,材料也相同,通常为纯铜或铜类合金。装配前,对导条的端面进行加工处理,保证通用的光洁度即可;加工后的导条长度,应能保证:导条与转子铁心装配后,略超出转子铁心表面,超出部分将采用本体熔化的焊接方式与端环组合中的端环ⅰ相融合为一体。具体设计中,转子导条的长度设计,需保证超出转子铁心表面的长度≤端环组合中的端环ⅰ的厚度,选择性的可以为2~8mm,该尺寸还与实施焊接的设备和工艺保证能力有关。将导条按照设计要求装配于转子铁心上设置的转子槽中,通过简单的涨紧工艺,使其不松动或脱落即可。焊接时通过简单的工装即可保证转子导条尺寸的整齐度和一致性。

29.(2)电机转子端环ⅰ每套端环组合包含一件尺寸较薄的端环ⅰ和一件需进行二次焊接的端环ⅱ。端环ⅰ和端环ⅱ的材料选择经设计计算确定的构成转子鼠笼的合适材料,需综合考虑端环的导电性能和具有一定的结构强度性能,通常为纯铜或铜类合金;端环ⅰ的厚度尺寸与实施焊接的设备保证能力有关,选择性的可以为2~8mm。为了保证端环ⅰ与导条焊接后的一体性,选择性的,端环ⅰ与导条的配合可采用孔状的配合形式,即在端环ⅰ的环面上与导条配合的位置,设置与导条截面形状一致的开槽,便于端环ⅰ与伸出转子铁心的导条轻松间隙装配为一体,选择性的缝隙尺寸可以为0.1~1mm。超出部分将采用特殊焊接的方式与端环组合中的端环ⅰ相融合为一体,使得端环ⅰ与铁心端面抵接,减少导条的长度,从而提高转子鼠笼的一体化程度。

30.端环ⅰ的外圆尺寸,应大于导条插入铁心后形成的外部轮廓圆直径,通常预留2~8mm的加工余量;端环ⅰ的内圈尺寸,应小于导条插入铁心后形成的内部轮廓圆直径,通常预留3~8mm的尺寸及加工余量。

31.(3)端环ⅰ与转子导条的焊接焊接前的准备:将装配好的转子铁心(包含导条)牢固放置于焊接设备,焊接原理为局部高温将端环ⅰ与导条的接缝部位本体熔化,并连接在一起。焊接方式可选择旋转摩擦焊、搅拌摩擦焊、激光焊接、新型电阻焊接等本体局部熔化的焊接技术。用简单的定位工装放置于转子铁心底部,保证即将施焊的一端导条位置平齐且不能够上下活动。对施焊端的导条端面及端环ⅰ施焊面进行清洁,保证无异物。

32.以摩擦焊接为例说明,使用专用的摩擦焊接设备,对导条和端环ⅰ的结合面实施焊接。具体的,若采用搅拌摩擦焊技术,需将端环ⅰ放置装配于施焊端的铁心上,端环ⅰ上设置的导条孔洞,准确套于所有施焊导条。将搅拌摩擦焊的焊头在高速旋转并具有一定压入力的前提下,沿设定路径对导条和端环ⅰ所设置的导条孔洞部分进行焊接;通过高速旋转并压入的焊接头,将端环ⅰ和导条连接部分的本体,局部融化并结合在一起,形成可靠焊接;若采用旋转摩擦焊接技术,将端环ⅰ高速旋转,并施加足够的压入力,快速与导条端部接触,实现导条和端环ⅰ本体的局部融化,从而融合焊接为一体。

33.(4)端环ⅰ焊后加工端环ⅰ与导条完成焊接后,端环ⅱ与端环ⅰ焊接前,对端环ⅰ的内圈、外圆、端面进行

加工,使其与端环ⅱ形成装配性的配合结构,加工后的尺寸满足端环ⅰ与端环ⅱ的组合设计要求。

34.(5)端环ⅱ每套端环组合包含一件尺寸较薄的端环ⅰ和一件需进行二次焊接的端环ⅱ。为保证焊接可靠性,通常端环ⅱ与端环ⅰ选择相同的材料。通常端环ⅱ的厚度尺寸为端环ⅰ的2~10倍,外圆直径:端环ⅱ≥端环ⅰ,内圈直径:端环ⅱ≤端环ⅰ。

35.为了保证端环组合焊接后的可靠性,端环ⅱ的外边缘设有外凸缘,所述端环ⅱ的内边缘设有内凸缘,内凸缘和外凸缘与端环ⅰ的内圈面和外圆面装配适用。

36.(6)端环ⅱ与端环ⅰ的组合及焊接端环ⅰ与导条完成焊接并进行加工后,其端面与端环ⅱ的形状设计形成配合的装配结构,按照设计要求装配位置放置后,实施端环ⅱ与端环ⅰ进行焊接。焊接方式可选择旋转摩擦焊接或者中频感应焊接。此处采用中频感应焊接的焊料较传统结构的焊料将大幅减少,约为传统感应焊接焊料的二十分之一至十分之一,这是因为此处的焊料仅填充于端环ⅰ和端环ⅱ的接触面,厚度约为0.1~0.3mm,而传统的中频感应焊接的焊料厚度为3~6mm,因此,本结构所述的中频感应焊接可大大减少焊料和助焊剂的使用,从而达到减少污染和节约成本的目的。

37.若采用旋转摩擦焊接技术对端环ⅱ和端环ⅰ实施焊接,使用专用设备,将端环ⅱ高速旋转,并施加足够的压入力,快速与转子铁心一体的端环ⅰ的端面接触并融合焊接为一体,可免除使用焊料和助焊剂,达到最大程度的减少污染和节约成本的目的。

38.(7)电机转子鼠笼另外一端的焊接实施将完成一端鼠笼焊接的转子铁心调整位置,重复上述(3)~(6)步骤,对转子鼠笼另外一端实施焊接。

39.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照本发明实施例进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明的技术方案的精神和范围,其均应涵盖本发明的权利要求保护范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1