定子芯部和电动机的制作方法

1.例如,涉及一种电磁钢板层叠而成的定子芯部以及包括该定子芯部的电动机。

背景技术:

2.对以从环状的背轭沿径向突出设置有极齿(极齿)的方式冲裁的电磁钢板进行层叠冲压来制造定子芯部(层叠芯部)。如图4a和图4b所示,在定子芯部51的背轭52的外周面52a向径向内侧凹陷设置有匹配标记53。具体而言,在与极齿54的径向中心线交叉的背轭52的外周面以凹陷的形状设置有匹配标记53。在对电磁钢板进行层叠的工序中,通过冲压在边缘部向一个方向形成毛边面,因此,为了使层叠厚度不发生偏差,例如在六极极齿的情况下,每次旋转60度来层叠电磁钢板。此时,为了对电磁钢板彼此位置对齐而使用匹配标记53。匹配标记53也由冲压成形形成,但是为了防止电磁钢板的翘曲,沿与形成背轭52和极齿54的方向相反的方向进行冲裁而形成。具体而言,在相对于电磁钢板对匹配标记53进行冲裁而形成之后,沿相反方向对背轭52和极齿54进行冲裁而形成。此时,在图4c的示意图中示出了对电磁钢板55进行冲裁而形成的塌边面55a和毛边面55b的差异。在毛边面55b侧形成有前端部变尖的边缘g。

3.另外,作为在背轭的外周具有槽部的结构,在生产定子芯部时,在将用于保持芯部的定子芯部的中心位置与磁极极齿的中心联结的中心轴上,将上述结构设置于背轭的外周(参照专利文献1:日本专利特开2019-13145号公报)。现有技术文献专利文献

4.专利文献1:日本专利特开2019-13145号公报

技术实现要素:

5.图4d和图4e是图4b中的背轭52的箭头y1-y1方向剖视图和箭头y2-y2方向剖视图。如图4d所示,定子芯部51通过从背轭52的塌边面55a侧压入到电动机壳体56内而组装。此时,如图4e所示,定子芯部51的背轭52与匹配标记53的边界部处的毛边面55b的朝向形成为彼此反向。这是因为匹配标记53的冲裁方向与对背轭52和极齿(极齿)54的外形进行冲裁的方向反向,塌边面55a被相邻的毛边面55b拉拽,并且匹配标记53侧的边缘g以沿压入方向变尖的状态形成。因此,当将定子芯部51压入到电动机壳体56时,边缘g成为阻碍而使压入力不稳定,当在压入面形成有压入毛边时,定子芯部51的姿态变得不稳定,从而产生位置偏移、或使定子芯部51的变形和铁损增大。另外,由于边缘g,有可能在电动机壳体56的压入面上产生刮伤或从压入面削下的金属粉掉落而附着于磁体,从而产生异常声音或短路。

6.此外,如图4a所示,除了匹配标记53之外,定子芯部51将背轭52的整周作为电动机壳体56的压入面压入。如图5b所示,当定子芯部51被压入到电动机壳体56时,沿径向内侧紧固的力作用于定子芯部51。如图5a所示,在定子芯部51中,与没有极齿54的背轭52a2相比,连接有极齿54的背轭52a1的刚性高。因此,如图5b的圆形标记所示,由定子芯部51的压入而

产生的应力集中于极齿54的轴部和背轭52的交叉部。图5c例示了形成于极齿54的磁通的流动,并且用斜线区域表示应力集中的部位。这样,当在极齿54与背轭52交叉的交叉部处发生应力集中时,电磁钢板的组成会变形,磁通变得难以流动,从而容易增加铁损。另外,由于背轭52的整周成为压入面,因此,压入力容易变高,由定子芯部51的变形或过大的压入力而引起的铁损会增加,从而导致电动机效率的下降。

7.以下所述的若干实施方式是为了解决这些技术问题而完成的,其目的在于,提供一种定子芯部以及使用该定子芯部的组装性较好且能够维持电动机性能的电动机,通过调节上述定子芯部对电动机壳体的压入力,压入力不会过大而稳定,不会产生伴随压入的变形或金属粉,能够抑制铁损的增加。

8.关于以下所述的若干实施方式的公开至少包括以下结构。一种定子芯部,将多个电磁钢板层叠冲压而形成,在环状的背轭向径向中心以规定间隔突出设置有多个极齿,其特征是,在上述环状的背轭与向径向内侧突出设置的极齿交叉的外周面上分别形成有在比上述极齿的宽度更大的范围内相同程度地向径向内侧凹陷的凹面部。由此,在环状的背轭与极齿交叉的外周面上分别形成有在比该极齿的宽度更大的范围内相同程度地向径向内侧凹陷的凹面部,因此,在定子芯部压入到电动机壳体时,极齿与背轭的交叉部分不易产生应力集中,因而不会产生定子芯部的变形,压入力不会过大而稳定,能够抑制伴随压入的变形和铁损的增加。

9.较为理想的是,在形成于上述环状的背轭的外周面的各凹面部形成有进一步向径向内侧凹陷的匹配标记,形成上述定子芯部的外形的、厚度方向的一端侧边缘部除了上述匹配标记之外形成于塌边面,另一端侧边缘部形成于毛边面,上述匹配标记的厚度方向一端侧边缘部形成于毛边面,另一端侧边缘部形成于塌边面。由此,即使将定子芯部形成于厚度方向一端侧边缘部的塌边面设为前头而压入到电动机壳体,设置于匹配标记的厚度方向一端侧边缘部的毛边面也会进一步形成在比凹面部更靠径向内侧的位置,因此,当压入到电动机壳体时,毛边面的边缘不会成为阻碍,压入力稳定,能够使定子芯部的姿态稳定地组装,从而不会产生定子芯部的位置偏差或变形。另外,不会因匹配标记的毛边面导致在电动机壳体产生刮伤或从压入面削下的金属粉,因此,电动机性能也不会下降。

10.较为理想的是,上述多个电磁钢板以与上述匹配标记对准的方式每次旋转隔规定角度而层叠。由此,不会由于电磁钢板的板厚的偏差而使铁芯的厚度变得不均匀或倾斜,而且能够使极齿彼此位置对齐地层叠。

11.较为理想的是,上述凹面部以等间隔设置在与上述极齿对应的位置处,上述匹配标记设置在将环状的上述背轭的中心位置与极齿的中心联结的径向中心线与上述凹面部交叉的交叉位置处。由此,当对多个电磁钢板进行旋转层叠时,只要使匹配标记对准,就能够准确地使背轭彼此和极齿彼此的位置对齐(周向和径向的位置对齐)并层叠。

12.一种电动机,其特征是,包括:定子,上述定子具有上述任一项所述的定子芯部;电动机壳体,上述电动机壳体供上述定子芯部从形成于厚度方向一端侧边缘部的塌边面侧压入;以及转子,上述转子的转子轴能旋转地支承于上述电动机壳体,并且上述定子芯部的极

齿与转子磁极相对配置。由此,当将定子芯部压入到电动机壳体时,压入力稳定,不会产生伴随压入的变形或金属粉,铁损也不会增大,从而能够使组装性良好,并且维持电动机性能。

13.能够提供一种定子芯部,上述定子芯部对电动机壳体的压入力稳定,不会产生伴随压入的变形或金属粉,从而能高精度地组装于电动机壳体。另外,通过使用上述定子芯部,能够提供组装性良好且能够维持电动机性能的电动机。

附图说明

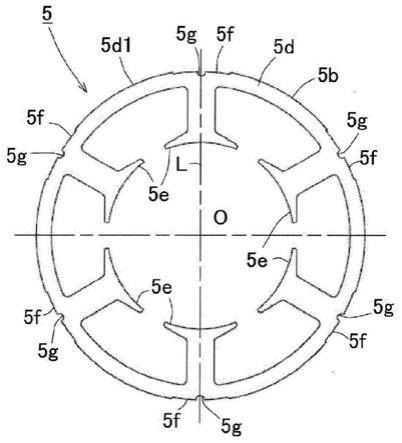

14.图1a是定子芯部的俯视图,图1b是其局部扩大俯视图,图1c是电磁钢板的说明图,图1d是对定子芯部相对于电动机壳体的压入状态进行说明的箭头y-y方向剖视图。图2是组装有图1a的定子芯部的电动机的剖视图。图3是对在定子芯部压入到电动机壳体时有无变形进行说明的说明图。图4a是以往的定子芯部的俯视图,图4b是其局部放大俯视图,图4c是电磁钢板的说明图,图4d是对定子芯部相对于电动机壳体的压入状态进行说明的箭头y1-y1方向剖视图,图4e是对定子芯部相对于电动机壳体的压入状态进行说明的箭头y2-y2方向剖视图。图5是表示以往的定子芯部压入到电动机壳体时的应力集中的产生和铁损的增加的关系的说明图。

具体实施方式

15.以下,参照附图,对本发明的定子芯部和使用该定子芯部的电动机的一实施方式进行说明。首先,参照图2对电动机的示意结构进行说明。在图2中,电动机1包括以下结构。电动机壳体2由壳体主体2a和后罩2b构成。电动机壳2由金属材料、例如镀锌钢板等形成。在电动机壳体2内设置有定子3和转子4。

16.定子3是将定子芯部5压入到壳体主体2a内而组装的。定子芯部5如图1c所示那样冲压成形,形成有塌边面5b和毛边面5c的电磁钢板5a以将边缘g的朝向设为相同的方向的方式将塌边面5b-毛边面5c对齐而层叠有多个并压紧,从而形成图1a所示的定子芯部5。

17.在图1a中,定子芯部5在环状的背轭向径向中心以规定间隔(例如,沿周向每隔60度)突出设置有多个(例如六处)极齿5e。在环状的背轭5d的外周面5d1以规定间隔形成有向径向内侧凹陷的凹面部5f。在各凹面部5f形成有进一步沿径向内侧凹陷的匹配标记5g。匹配标记5g例如形成为半圆形且沿径向内侧凹陷的形状。

18.形成定子芯部5的外形的、厚度方向一端侧边缘部除了匹配标记5g之外形成于塌边面5b,另一端侧边缘部形成于毛边面5c。另外,为了防止电磁钢板5a的翘曲,在冲裁形成匹配标记5g之后,朝相反方向冲裁形成背轭5d(包括凹面部5f)和极齿5e。即,匹配标记5g的厚度方向一端侧边缘部形成于毛边面5c,另一端侧边缘部形成于塌边面5b。因此,在图1b所示的厚度方向一端侧缘部中,背轭5d的外周面5d1和凹面部5f均为塌边面5b,匹配标记5g为毛边面5c。另外,由于匹配标记5g与背轭5d及极齿5e是沿相反方向冲裁电磁钢板5a而形成的,因此,在凹面部5f的塌边面5b与相邻的匹配标记5g的毛边面5c的边界部处以沿压入方

向变尖的状态形成有匹配标记5g侧的边缘g,但是如后所述,不会对定子芯部5向电机壳体2的组装造成影响。

19.较为理想的是,多个电磁钢板5a以匹配标记5g对准的方式每次旋转规定角度(例如60度)而层叠。由此,不会由于电磁钢板5a的板厚的偏差而使定子芯部5的厚度变得不均匀或倾斜,而且能够使极齿5e彼此位置对齐地层叠。

20.另外,凹面部5f以等间隔(六处)设置在与极齿5e对应的位置处,匹配标记5g设置在将环状的背轭5d的中心位置o与极齿5e的中心联结的径向中心线l和凹面部5f的交叉位置处。由此,当对多个电磁钢板5a进行旋转层叠时,只要使匹配标记5g对准,就能够使背轭5d彼此和极齿5e彼此的位置对齐并层叠。如图2所示,定子芯部5是通过未图示的绝缘体覆盖极齿5e,并隔着该绝缘体卷绕有线圈6而成的。

21.此外,在图2中,转子4是以转子轴4a为中心一体组装有转子磁极4b而成的。转子轴4a由分别被组装于构成电动机壳体2的壳体主体2a和后罩2b的滚动轴承7支承成能旋转。转子磁极4b被组装成与极齿5e的磁通作用面相对。另外,设置于后罩2b的滚动轴承7也可以通过预压弹簧8在轴向上施加预压。

22.上述定子芯部5从背轭5d和凹面部5f的塌边面5b侧(参照图1c)沿箭头方向压入到将图2的后罩2b拆下后的壳体主体2a的开口内。图2中的由四边形包围的部分表示定子芯部5压入到壳体主体2a的部分。具体而言,如图1d所示,将形成于定子芯部5的背轭5d和凹面部5f的厚度方向一端侧边缘部的塌边面5b侧设为前头并压入到壳体主体2a。此时,设置于匹配标记5g的厚度方向一端侧边缘部的毛边面5c形成在比凹面部5f更靠径向内侧的位置,因此,即使在凹面部5f与匹配标记5g的边界部存在毛边面5c的边缘g,凹面部5f也能设置在比背轭5d的外周面更靠径向内侧的位置,因此,在压入到壳体主体2a时,毛边面5c的边缘g不会成为阻碍,压入力稳定,能使定子芯部5的姿态稳定地组装,从而不会产生定子芯部5的位置偏差或变形。另外,由于不会因匹配标记5g的毛边面5c在电动机壳体2a产生刮伤或从压入面削下的金属粉,因此,电动机性能也不会下降。

23.由此,在图2所示的电动机1中,当将定子芯部5压入到电动机壳体2时,压入力稳定,不会产生伴随压入的变形或金属粉,铁损也不会增大,从而能够组装性良好地维持电动机性能。

24.此外,如图3a所示,除了匹配标记5g和凹面部5f之外,定子芯部5的背轭5d的外周面被压入到壳体主体2a。如图3b所示,当定子芯部5被压入到壳体主体2a时,沿径向内侧紧固的力作用于定子芯部5。但是,如图3b的圆形标记的局部放大图即图3c所示,在定子芯部5的背轭5d与极齿5e交叉的部分的外周面上,分别形成有在比该极齿5e的宽度更大的范围内沿径向内侧相同程度地凹陷的凹面部5f,因此,刚性变弱,由定子芯部5的压入而引起的应力不会集中在极齿5e的轴部和背轭5d的交叉部(图3a的5d1与5d2的边界部)。图3c例示了形成于极齿5e的磁通的流动。这样,由于极齿5e与背轭5d的交叉部不会发生应力集中,因此,电磁钢板的组成不会变形,也不会使磁通难以流通,从而不会增加铁损。另外,由于不会使背轭5d的整周成为相对于壳体主体2a的压入面,因此,将压入力调节成最佳,不会出现由定子芯部5的变形或过大的压入力引起的铁损的增加而使电动机效率下降,从而能够维持电

动机性能。

25.如上述说明的那样,能够提供一种定子芯部5,上述定子芯部5对电动机壳体2的压入力稳定,不会产生伴随压入的变形或金属粉,从而能够高精度地组装于电动机壳体2。另外,能够提供一种电动机1,通过使用上述定子芯部5,以使组装性良好,且能够维持电动机性能。

26.在上述实施方式中例示了6极6切槽类型的定子芯部5,但不限于此,极齿数量和切槽数量也可以比6极6切槽多或少。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1