一种带传感器的电机的制作方法

1.本发明涉及电机领域,尤其是涉及一种带传感器的电机。

背景技术:

2.部分电机的变速器内,采用脉冲轮配合圆柱状或圆盘状的传感器来检测电机的转速,根据锯齿的变化来改变电流,并测出转速。变速器的脉冲轮是金属加工齿槽,因此需要在电机的后端加装防护罩,以对脉冲轮和传感器进行防护,加装防护罩后的电机长度增加了,长度增加了的电机安装在车体上时,增大了电机占用车体的空间,需要对此进行改进。

技术实现要素:

3.为了减少电机占用车体空间,本技术提供一种带传感器的电机。

4.本技术提供一种带传感器的电机,采用如下的技术方案:一种带传感器的电机,包括机座,所述机座转动连接有磁性的旋转部件,旋转部件在周期内的磁场呈正弦或余弦分布,所述机座设有向内凹陷的安装槽,所述安装槽内固定连接有用于检测磁场强度的传感器,所述传感器相对的两侧均固定连接有固定杆,所述固定杆与所述安装槽的槽壁固定。

5.通过采用上述技术方案,磁性的旋转部件与传感器信号连接,以使得在电机的转轴转动的过程中,带动磁性的旋转部件做周向转动,产生周期变化的磁场,传感器感应磁场的变化,同时根据磁场的变化,计算出电机的转速和旋转绝对角度位置,在机座的设置向内凹陷的安装槽,然后将传感器放置在安装槽内,减少传感器占用电机外部的体积,以使得电机整体长度无需因安装传感器而扩展,通过设置弧形的固定杆,以将传感器与安装槽固定,以使得在电机搬运和使用的过程中,传感器都可以稳定的位于安装槽内,提高了安装的质量。

6.可选的,所述安装槽呈圆形设置,两根所述固定杆位于同一平面圆的圆弧线上,两根固定杆沿着平面圆的圆弧线延伸,所述传感器也位于所述平面圆的圆弧线上。

7.通过采用上述技术方案,将固定杆设置成圆弧形,以使得固定杆可以更加的贴合安装槽的槽壁,以便固定杆与安装槽紧密连接。将传感器与固定杆设置在同一圆弧线上,以使得在固定传感器时,可以将传感器贴合安装槽的槽壁,进一步减小传感器占用机座的体积。

8.可选的,所述传感器呈矩形设置。

9.通过采用上述技术方案,将传感器设置为矩形,以便将传感器安装在安装槽内。

10.可选的,所述旋转部件包括永磁体,所述永磁体套接于所述电机转轴,所述永磁体在转轴旋转一周内充磁偶数对磁极。

11.通过采用上述技术方案,永磁体随电机转轴旋转一周期,对应产生4个周期变化的连续磁场(一个旋转周期内,磁场强度呈正弦分布),传感器感应磁场的变化,对应输出周期变化的正余弦信号,基于该正余弦信号,便可以快速且精确得出电机旋转速度。

12.可选的,所述传感器包括壳体以及集成在壳体内的电路板,所述电路板上焊接有排针,所述排针穿出所述壳体设置。

13.通过采用上述技术方案,通过设置排针,通过排针便可以将传感器焊接在其他电路板上或者时,与其他的电子元器件插接,进而实现通信,提高传感器的适用性。

14.可选的,所述固定杆与所述安装槽螺栓连接。

15.通过采用上述技术方案,固定杆与安装槽可拆卸连接,以便传感器从安装槽内拆卸下来,进行检修或者是更换,延长了传感器的使用寿命。

16.可选的,所述传感器的侧边与所述安装槽之间设有间隙。

17.通过采用上述技术方案,传感器的侧边与安装槽不接触,以降低电机工作过程中产生的振动对传感器内部电路造成的影响,提高了传感器的测量精度。

18.综上所述,本技术具有以下有益效果:1.采用输出正弦或余弦波信号的传感器,不易受尘埃和结露影响,同时结构简单紧凑,可高速运转,响应速度快,体积比光学式传感器小,成本低;在机座的前端设置向内凹陷的安装槽,然后将传感器放置在安装槽内,减少传感器占用电机外部的体积,以使得电机整体长度无需因安装传感器而扩展,通过设置弧形的固定杆,以将传感器与安装槽固定,以使得在电机搬运和使用的过程中,传感器都可以稳定的位于安装槽内,提高了安装的质量。

附图说明

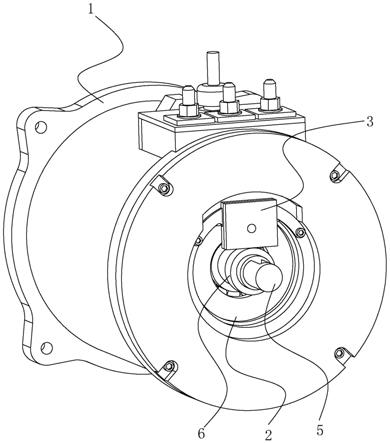

19.图1是传感器安装的整体结构示意图;图2是一实施例中传感器的整体结构示意图;图3是另一实施例中传感器的整体结构示意图。

20.附图标记说明:1、机座;2、安装槽;3、传感器;31、壳体;32、排针;33、线束;4、固定杆;5、转轴;6、永磁体。

具体实施方式

21.以下结合附图1-3对本技术作进一步详细说明。

22.本技术实施例公开一种带传感器的电机,参见图1,电机包括机座1,机座1的前端向内凹陷形成有安装槽2,安装槽2位于机座1前端的中部位置,电机的转轴5从安装槽2处穿出机座1外,安装槽2内固定有传感器3。将传感器3安装在电机的转轴5和安装槽2的槽壁之间,在不影响转轴5转动的同时,可减少传感器3占用机座1的外部体积。

23.参见图1,电机还包括旋转部件,在本实施例中,旋转部件为永磁体6,传感器3用于检测永磁体6磁场强度的变化。永磁体6套接于电机转轴5的输出端,永磁体6与电机转轴5固定连接,电机转轴5转动时,带动永磁体6转动。永磁体6转动时,产生周期变化的呈正弦分布的磁场,根据麦克斯韦的电磁场理论,按正弦规律变化的磁场在周围空间产生电磁场,传感器3感应到变化的磁场,通过转化后输出信号波,基于该信号波,便可以快速且精确得出电机旋转速度。

24.在本实施例中,永磁体6极数为4,每一极数的永磁体均包含一对n极和s极,4对n极和s极呈圆环状交替设置构成一永磁体6,永磁体6随电机转轴5旋转一周期,对应产生4个周

期变化的连续磁场(一个旋转周期内,磁场强度呈正弦分布),传感器3感应磁场的变化,对应输出周期变化的正余弦信号,在其他实施方式中,永磁体6极数还可以是2、6、8、10、等。

25.参见图1,永磁体6和传感器3构成了正余弦编码器,正余弦编码器的输出信号是相位差90

°

的正弦波。如果是普通传感器那样输出相位差90

°

的方波,只能得到4倍的频率。而正余弦编码器的相位差90

°

的正弦波是模拟信号可以细分出几十到上万倍的频率,大大提高了测量精度。

26.参见图1,传感器3包括壳体31以及放置在壳体31内的电路板(图中未示出),电路板上焊接有磁感应芯片,磁感应芯片用于感应永磁体6磁场的变化,形成对应的电压信号,永磁体6旋转一周,传感器3产生多个正余弦周期输出,每个正余弦周期都可以通过反正切插值运算细分为很多步,从而达到较高的分辨率,进而提高了传感器3检测的精度。反正切插值运算公式为:x = arctan(sin(x)/cos(x))。根据正弦和余弦信号的实时幅值,通过arctan计算,可以确定编码传感器在此刻在这一个正余弦周期以内的确切位置(电角度)。取决于模数ad转换的分辨率和正余弦信号的质量,每个正余弦周期通常可以被细分为212至214步。编码传感器本身的每圈正余弦周期数,乘以每个正余弦周期的细分步数,构成了正余弦编码器通过细分后的每圈总分辨。

27.参见图1,安装槽2呈圆形阶梯状,壳体31呈矩形,壳体31面积较大的两个侧面中一个侧面贴合安装槽2的槽壁。安装槽2的槽壁凹陷有缺口,壳体31部分位于缺口处,壳体31的四条侧边均与安装槽2的槽壁不接触,降低电机工作时产生的震动对壳体31造成的影响。

28.参见图1,壳体31相对的两侧均一体成形有一固定杆4,固定杆4与安装槽2的槽壁固定连接。

29.参见图1,固定杆4与安装槽2螺纹连接,固定杆4远离与壳体31固定的一端穿设有螺栓,螺栓穿过固定杆4与安装槽2螺纹连接。壳体31与机座1连接稳定。

30.参见图2,两根固定杆4位于同一平面圆的圆弧线上,两根固定杆4沿着平面圆的圆弧线延伸,壳体31也位于该平面圆的圆弧线上,两根固定杆4和壳体31呈半圆形。方便将壳体31和固定杆4固定在安装槽2内,进一步减小壳体31和固定杆4占用机座1的体积。

31.参见图2,壳体31的厚度可以为10.8mm-11.2mm,在本实施例中,壳体31的厚度为11mm,在其他实施方式中,壳体31还可以是0.9mm、10.9mm等。壳体31沿平面圆的圆弧形长度可以为38.8mm-39.2mmm,在本实施例中,优选为39mm,在其他实施方式中,还可以是38.9mm、39.1mm。在满足壳体31安装电路板要求的同时,设置厚度较小的壳体31,可以减少壳体31占用安装槽2内部空间。

32.参见图2,固定杆4的厚度可以为2.8mm-3.2mm, 在本实施例中,固定杆4的厚度为3mm,在其他实施例,固定杆4的厚度还可以为2.9mm、3.1mm、3.2mm等。在满足固定杆4连接强度要求的同时,设置厚度较小的固定杆4,可以减少固定杆4占用安装槽2内部空间。

33.参见图3,在另一实施例中,固定杆4呈弧形设置,固定杆4与壳体31固定的一端的长度等于壳体31侧边的长度,提高了固定杆4与壳体31的连接强度。

34.参见图3,电路板上焊接有排针32,排针32的穿出壳体31外。通过排针32,可以将传感器3与其他电路板焊接,进而实现通信。

35.参见图3,排针32设于壳体31面积较大的两面的其中一面,与电路板连接的线束33从壳体31面积较大的另一面穿出,与其他电路板连接,以实现相互之间的通信。在实际使用

时,可以单一使用线束33或者是排针32,实现与其他电路板的连接,也可以根据实际连接的需求,同时使用线束33和排针32。

36.所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,仅以上述各功能单元、模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能单元、模块完成,即将装置的内部结构划分成不同的功能单元或模块,以完成以上描述的全部或者部分功能。

37.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1