永磁铁埋入型马达以及泵装置

1.本发明涉及一种包括定子及转子的永磁铁埋入型马达,以及以所述永磁铁埋入型马达为驱动源的泵装置,其中,所述定子缠绕有线圈,所述转子埋设有永磁铁。

背景技术:

2.作为以往的永磁铁埋入型马达,已知有如下的永磁铁型马达,包括:环状的定子,具有沿周向排列的齿及槽;线圈,缠绕在齿的周围;以及转子,转动自如地配置在定子的内侧,并且使为了埋设永磁铁而沿周向排列的埋设孔带有偏斜;其中,对于转子的埋设孔,多级地埋设永磁铁,并且对各级永磁铁设置角度差来确保偏斜(例如,专利文献1)。

3.在所述永磁铁型马达中,通过对永磁铁确保偏斜来谋求作为外部干扰发挥作用的齿槽转矩的减少,但由于多个永磁铁沿转轴的轴线方向多级地配置,因此,结构复杂而导致零件数量增加、成本升高。

4.另外,作为其他的永磁铁埋入型马达,已知有如下马达,包括:环状的定子,具有沿周向排列的齿及槽;线圈,缠绕在齿的周围;以及转子,转动自如地配置在定子的内侧,并且在沿周向排列的埋设孔内埋设有主永磁铁;其中,对于转子,区别于主永磁铁而另行埋设多个辅助永磁铁,从而将磁通集中到主永磁铁的靠中央(转子的磁极片的中央部)(例如,专利文献2)。

5.在所述永磁铁埋入型马达中,通过将多个辅助永磁铁埋设在转子中来谋求齿槽转矩的减少,但由于在主永磁铁之外还需要多个辅助永磁铁,因此,结构复杂而导致零件数量增加、成本升高。

6.[现有技术文献]

[0007]

[专利文献]

[0008]

[专利文献1]日本专利特开2007-110868号公报

[0009]

[专利文献2]日本专利第6083640号公报

技术实现要素:

[0010]

[发明所要解决的问题]

[0011]

本发明是鉴于所述缘由而成,其目的在于,有鉴于所述现有技术的问题点,而提供一种可在谋求结构的简化和低成本化的同时减少齿槽转矩的永磁铁埋入型马达,以及以所述永磁铁埋入型马达为驱动源的泵装置。

[0012]

[解决问题的技术手段]

[0013]

本发明的永磁铁埋入型马达设为如下结构,包括:定子,包含环状的定子铁心和线圈,所述定子铁心具有沿周向排列的齿及槽,所述线圈缠绕在齿的周围;以及转子,包含转子铁心和永磁铁,所述转子铁心具有与定子的齿相向配置并且沿周向排列的插装孔,所述永磁铁插装在插装孔内,其中,转子铁心包含:槽状凹部,在周向上形成于插装孔彼此之间,以对产生与永磁铁相对应的磁极的外周磁极部进行划定;一对缺口部,形成为从外周磁极

部的周向上的两端到中央侧相较于外周轮廓而言朝内侧凹陷;以及外周磁极面,位于一对缺口部之间。

[0014]

在所述永磁铁埋入型马达中,可采用如下结构:插装孔在相对于转子的径向而言的垂直方向上呈长条的截面形状。永磁铁为在垂直方向上呈长条的矩形截面的平板状,在垂直方向的两端设置空隙而插装在插装孔内。

[0015]

在所述永磁铁埋入型马达中,可采用如下结构:槽状凹部以成半圆状截面的空隙的方式形成,插装孔在相对于转子的径向而言的垂直方向上呈长条的截面形状,且在垂直方向的两端呈仿照槽状凹部的壁部朝内侧突出的凸状弯曲面。永磁铁为在垂直方向上呈长条的矩形截面的平板状,在垂直方向的两端设置空隙而插装在插装孔内。

[0016]

在所述永磁铁埋入型马达中,可采用如下结构:在将外周磁极面的宽度尺寸设为pw、将永磁铁的所述垂直方向上的宽度尺寸设为mw时,满足pw<mw。

[0017]

在所述永磁铁埋入型马达中,可采用如下结构:在将外周磁极面的宽度尺寸设为pw、将永磁铁的所述垂直方向上的宽度尺寸设为mw时,(mw-pw)/2=δw的值设定为3mm以下。

[0018]

在所述永磁铁埋入型马达中,可采用如下结构,一对缺口部包含:平坦面,与相对于转子径向而言的垂直方向平行且与转子的旋转中心线平行地延伸;以及立起面,从平坦面朝外周磁极面立起。

[0019]

在所述永磁铁埋入型马达中,可采用如下结构:划定平坦面的壁部的壁厚尺寸,形成为与划定槽状凹部的壁部的壁厚尺寸相同。

[0020]

在所述永磁铁埋入型马达中,可采用如下结构:在将齿的顶端宽度尺寸设为tw、将槽的开口宽度尺寸设为sw、将外周磁极面的宽度尺寸设为pw时,满足tw:sw:pw=4.5~6.5:1~3:5~7的关系。

[0021]

在所述永磁铁埋入型马达中,可采用如下结构:转子铁心包含填充孔,所述填充孔在相较于插装孔而言靠径向内侧与插装孔连通而形成,且填充粘接剂。

[0022]

在所述永磁铁埋入型马达中,可采用如下结构:转子的磁极的个数为2n(n为自然数),定子的齿及槽的个数分别为3n(n为自然数)。

[0023]

本发明的泵装置呈如下结构,包括:泵单元,进行流体的吸入及喷出;转轴,连结到泵单元;以及驱动源,向转轴施加驱动力,其中,驱动源为呈所述结构的任一种永磁铁埋入型马达。

[0024]

在所述泵装置中,可采用如下结构:泵单元是包含内转子和外转子的次摆线泵,所述内转子供连结转轴,所述外转子与内转子啮合。

[0025]

[发明的效果]

[0026]

根据呈所述结构的永磁铁埋入型马达,可在达成结构的简化、低成本化的同时减少齿槽转矩。另外,通过将这样的永磁铁埋入型马达作为驱动源,可获得振动和噪音较少的泵装置。

附图说明

[0027]

图1为表示本发明的包括永磁铁埋入型马达的泵装置的外观立体图。

[0028]

图2为图1所示的泵装置的截面图。

[0029]

图3为图1所示的泵装置的分解立体图。

[0030]

图4为示出图1所示的泵装置中的流体的吸入口及喷出口的图,且为与旋转中心线垂直的面上的截面图。

[0031]

图5为表示图1所示的泵装置中包含的作为驱动源的永磁铁埋入型马达的外观立体图。

[0032]

图6为图5所示的永磁铁埋入型马达的分解立体图。

[0033]

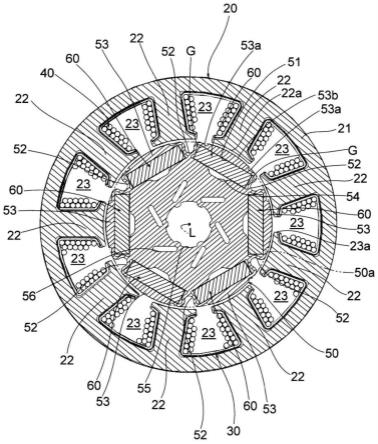

图7为示出图5所示的永磁铁埋入型马达的内部结构的图,且为与旋转中心线垂直的面上的截面图。

[0034]

图8为表示成为图5所示的永磁铁埋入型马达的一部分的转子的外观立体图。

[0035]

图9为表示成为图8所示的转子的一部分的转子铁心的正面图。

[0036]

图10为将永磁铁埋入型马达的一部分局部放大后的放大截面图。

[0037]

图11为表示转子的外周磁极面的宽度尺寸以及缺口部的划定平坦面的壁部的壁厚尺寸与齿槽转矩的关系的图表。

[0038]

图12为表示转子的外周磁极面的宽度尺寸的适宜范围与齿槽转矩的关系的图表。

[0039]

图13为表示转子的缺口部的划定平坦面的壁部的壁厚尺寸的适宜范围与齿槽转矩的关系的图表。

[0040]

图14为局部地示出作为转子的外周磁极部上不设置缺口部的比较例的永磁铁埋入型马达中,旋转角度为0度时的磁力线流通的磁力线分布图。

[0041]

图15为局部地示出作为转子的外周磁极部上不设置缺口部的比较例的永磁铁埋入型马达中,旋转角度为5度时的磁力线流通的磁力线分布图。

[0042]

图16为局部地示出转子的外周磁极部上设置有缺口部的永磁铁埋入型马达中,旋转角度为0度时的磁力线流通的磁力线分布图。

[0043]

图17为局部地示出转子的外周磁极部上设置有缺口部的永磁铁埋入型马达中,旋转角度为5度时的磁力线流通的磁力线分布图。

[0044]

图18为表示永磁铁埋入型马达中,在转子的外周磁极部不设置缺口部的比较例的齿槽转矩(双点划线)和在转子的外周磁极部设置有缺口部的实施例的齿槽转矩(实线及单点划线)的图表。

[0045]

图19为表示转子的外周磁极部上设置的缺口部的另一实施方式的局部截面图。

[0046]

[符号的说明]

[0047]

u:泵单元(次摆线泵)

[0048]

2a:吸入口

[0049]

2b:喷出口

[0050]

5:转轴

[0051]

11:内转子(次摆线泵)

[0052]

12:外转子(次摆线泵)

[0053]

m:永磁铁埋入型马达(驱动源)

[0054]

l:旋转中心线

[0055]

st:定子

[0056]

20:定子铁心

[0057]

22:齿

[0058]

22a:顶端面

[0059]

tw:齿的顶端宽度尺寸

[0060]

23:槽

[0061]

23a:槽的开口

[0062]

sw:槽的开口宽度尺寸

[0063]

40:线圈

[0064]

rt:转子

[0065]

50:转子铁心

[0066]

50a:外周轮廓

[0067]

dl:直线(径向)

[0068]

pd:相对于转子的径向而言的垂直方向

[0069]

51:插装孔

[0070]

51c:凸状弯曲面

[0071]

52:槽状凹部

[0072]

52a:壁部

[0073]

tg:划定槽状凹部的壁部的壁厚尺寸

[0074]

53:外周磁极部

[0075]

53a:一对缺口部

[0076]

53a1:平坦面

[0077]

53a12:划定平坦面的壁部

[0078]

tc:划定平坦面的壁部的壁厚尺寸

[0079]

53a2:立起面

[0080]

53b:外周磁极面

[0081]

54:填充孔

[0082]

60:永磁铁

[0083]

mw:永磁铁的垂直方向上的宽度尺寸

[0084]

g:空隙

[0085]

153a:一对缺口部

具体实施方式

[0086]

以下,一边参照随附附图,一边对本发明的实施方式进行说明。

[0087]

如图1至图3所示,一实施方式的具备永磁铁埋入型马达的泵装置,包括:外壳本体1、泵盖2、马达盖3、基板盖4、转轴5、泵单元u、作为驱动源的永磁铁埋入型马达m、以及电路基板cb等。

[0088]

泵单元u吸入及喷出流体(此处为油),是包含内转子11、以及外转子12的次摆线泵(trochoid pump)。

[0089]

如图5及图6所示,永磁铁埋入型马达m包括定子st和转子rt,且为具有9个槽及6个磁极的三相无刷马达,所述定子st包含定子铁心20、线圈架30以及线圈40,所述转子rt包含

转子铁心50及永磁铁60。

[0090]

外壳本体1由铝材料等形成,如图2及图3所示,外壳本体1包括:收容泵单元u的收容凹部1a、收容驱动源的收容凹部1b、连通收容凹部1a与收容凹部1b的连通路1c、环状凹部1d、环状凹部1e、端面1f、以及端面1g。

[0091]

连通路1c形成为以永磁铁埋入型马达m的旋转中心线l为中心的圆筒状,供转轴5以空出规定的间隙的方式插通。

[0092]

环状凹部1d形成为以旋转中心线l为中心的圆环状,以嵌入唇型密封件ls。

[0093]

环状凹部1e形成为以旋转中心线l为中心的圆环状,以嵌入轴承b1,所述轴承b1使垫圈w介于与唇型密封件ls之间而转动自如地支承转轴5。

[0094]

泵盖2由铝材料等形成,如图2及图3所示,泵盖2接合于外壳本体1的端面1f而覆盖收容凹部1a,且泵盖2包括:吸入流体的吸入口2a;和将加压后的流体喷出的喷出口2b。

[0095]

并且,泵盖2是以泵单元u收容在收容凹部1a内的状态接合于外壳本体1的端面1f,并通过螺钉b1加以紧固固定。

[0096]

马达盖3由树脂材料形成,马达盖3接合于外壳本体1的端面1g而覆盖收容凹部1b,如图2及图3所示,马达盖3包括:以旋转中心线l为中心的通孔3a、环状凹部3b、固定电路基板cb的固定部3c、以及收容连接至外部的端子的连接器3d。

[0097]

通孔3a形成为供固定于转轴5的端部的被检测单元5b插通。

[0098]

环状凹部3b形成为以旋转中心线l为中心的圆环状,以嵌合固定圆筒状的金属制托架3e。金属制托架3e供转动自如地支承转轴5的轴承b2嵌合而加以保持。

[0099]

并且,马达盖3通过接合于外壳本体1的端面1g,从外侧接合基板盖4,并利用螺钉b2加以紧固而固定在两者之间。

[0100]

基板盖4由金属板或树脂材料等形成,在包夹马达盖3的状态下通过螺钉b2紧固固定在外壳本体1的端面1g,以覆盖电路基板cb。

[0101]

转轴5使用金属材料而形成为以旋转中心线l为中心的圆柱状,如图3及图9所示,转轴5包括在一端侧具有两面宽度的连结部5a、固定在另一端侧的被检测单元5b、以及在外周的键槽5c。

[0102]

并且,转轴5嵌合在永磁铁埋入型马达m中包含的转子铁心50的轴孔55内,并且连结部5a连结至泵单元u的内转子11,另外,通过唇型密封件ls将外周密封,并由轴承b1、轴承b2转动自如地加以支承,将转子rt的旋转力传递至内转子11。

[0103]

被检测单元5b是以绕旋转中心线l而6个n极及s极交替调换的方式对环状的托架嵌入永磁铁而成,如图2所示,被检测单元5b配置成与电路基板cb上安装的检测传感器c1相向。

[0104]

并且,被检测单元5b作为检测转轴5即转子rt的旋转角度位置的检测传感器c1的检测对象而发挥功能。

[0105]

如图2及图3所示,泵单元u包括:内转子11及外转子12。

[0106]

内转子11使用钢或烧结钢等材料而形成为大致星形形状,用以划定在外壳本体1的收容凹部1a的底壁面和泵盖2的内壁面滑动的端面。内转子11形成为具有嵌合孔11a的齿形的外齿轮,所述齿形是由包括5个凸部(山)及5个凹部(谷)的次摆线曲线(trochoid curve)而形成。

[0107]

嵌合孔11a形成为供转轴5的连结部5a嵌合。

[0108]

并且,内转子11通过转轴5而以旋转中心线l为旋转中心,沿图1及图2中的箭头a方向旋转。

[0109]

外转子12使用钢或烧结钢等材料而形成为圆环状,用以划定在外壳本体1的收容凹部1a的底壁面和泵盖2的内壁面滑动的端面。外转子12形成为具有圆形的外周面12a的齿形的内齿轮,所述齿形包括6个凸部及6个凹部,能与内转子11齿合。

[0110]

外周面12a与收容凹部1a的内周面接触,以偏离旋转中心线l的轴线为中心而转动自如地受到支承。

[0111]

并且,外转子12在与以旋转中心线l为中心进行旋转的内转子11的旋转连动的同时,以比内转子11慢的速度旋转。

[0112]

通过内转子11及外转子12,将流体从吸入口2a吸入至泵室内而一边加压一边从喷出口2b喷出。

[0113]

电路基板cb包括对永磁铁埋入型马达m的驱动进行控制的零件,印刷有线路并且安装有构成控制电路的各种电子零件,另外,如图2所示,安装有与被检测单元5b相向的检测传感器c1。

[0114]

检测传感器c1包含:排列成以旋转中心线l为中心的弧状的3个霍耳元件。并且,检测传感器c1检测转轴5即转子rt的旋转方向上的磁极位置(旋转角度位置)。

[0115]

如图5及图6所示,永磁铁埋入型马达m包括定子st和转子rt,所述定子st包含定子铁心20、线圈架30以及线圈40,所述转子rt包含转子铁心50及永磁铁60。

[0116]

定子铁心20形成为层叠体,所述层叠体是使用包含磁性材料的钢板进行加压成型后加以层叠而成,如图6及图7所示,定子铁心20包括:圆环状部21、9个齿22以及9个槽23,所述9个齿22作为从圆环状部21朝中心(旋转中心线l)突出并且在周向上等间隔地排列的突极,所述9个槽23在周向上等间隔地排列。

[0117]

9个齿22形成为以旋转中心线l为中心而旋转对称的同一形状,分别包括对圆弧面进行划定的顶端面22a。

[0118]

9个顶端面22a排列在呈规定的直径尺寸的圆筒面上,配置成与转子铁心50的外周轮廓50a(外周磁极面53b)空出规定的间隙而相向。

[0119]

9个槽23形成为以旋转中心线l为中心而旋转对称的同一形状,如图10所示,分别在两侧的齿22彼此之间包括呈开口宽度尺寸sw的开口23a。

[0120]

线圈架30使用具有电绝缘性的树脂材料而形成为二分割结构,以在旋转中心线l方向上包夹定子铁心20的方式加以组装。

[0121]

线圈40采用经由线圈架30分别缠绕在9个齿22周围的集中绕组结构,分为三相而电连接。

[0122]

转子铁心50包括:使用包含磁性材料的钢板进行加压成型后加以层叠而成的层叠体,如图7所示,形成为划定圆筒状的外周轮廓50a,所述圆筒状的外周轮廓50a与定子铁心20的齿22(顶端面22a)空出规定的间隙而相向。

[0123]

如图9所示,转子铁心50包括:沿周向等间隔地排列的6个插装孔51、沿周向等间隔地排列的6个槽状凹部52、沿周向等间隔地排列的6个外周磁极部53、沿周向等间隔地排列的6个填充孔54、供转轴5嵌合的轴孔55、以及沿周向等间隔地排列的6个长孔56。

[0124]

此处,6个插装孔51、6个槽状凹部52、6个外周磁极部53、6个填充孔54、6个长孔56分别形成为以旋转中心线l为中心的旋转对称,另外,除了长孔56以外均形成为相对于径向的直线dl而线对称,因此,以下对各自的其中之一进行说明。

[0125]

插装孔51为插入并固接永磁铁60的区域即永磁铁60的埋入区域,如图9所示,形成为在相对于转子rt的径向的直线dl而言的垂直方向pd上呈长条的截面形状。

[0126]

具体而言,插装孔51形成为包含:与垂直方向pd平行的2个平面51a、51b、及在垂直方向pd的两端沿着槽状凹部52的壁部52a朝内侧突出的2个凸状弯曲面51c。

[0127]

插装孔51包括2个凸状弯曲面51c,由此,当永磁铁60已插入至插装孔51中时,即便在两侧设置空隙g,也可抑制或防止永磁铁60在垂直方向pd上的偏移。

[0128]

槽状凹部52形成为:通过壁厚尺寸tg的壁部52a在周向上在插装孔51、插装孔51彼此之间成半圆状截面的空隙,以沿周向划分外周轮廓50a,而划定外周磁极部53。

[0129]

并且,槽状凹部52作为抑制或防止磁力线的泄漏及短路的磁通屏障而发挥功能,并且还起到定位部的作用,所述定位部在将永磁铁60组装于插装孔51内时,插入对转子铁心50进行定位的夹具。

[0130]

此处,壁部52a的壁厚尺寸tg在机械强度上的容许范围内形成得相对较薄,因此,可抑制或防止磁力线在相邻的永磁铁60、永磁铁60彼此间发生短路的情况。

[0131]

外周磁极部53是产生与插装孔51内插装的永磁铁60相对应的磁极的区域,如图9所示,相对于径向的直线dl而呈线对称的形状,包括:一对缺口部53a、53a和外周磁极面53b。

[0132]

一对缺口部53a、53a相对于直线dl而言为线对称,形成为从外周磁极部53的周向上的两端到中央(直线dl)侧相较于外周轮廓50a而言朝内侧凹陷。

[0133]

具体而言,如图9及图10所示,一对缺口部53a、53a包含平坦面53a1和立起面53a2,所述平坦面53a1与相对于直线dl而言的垂直方向pd平行且与旋转中心线l平行地延伸,所述立起面53a2从平坦面53a1朝外周磁极面53b立起。

[0134]

此处,划定平坦面53a1的壁部53a12的壁厚尺寸tc,形成为与划定槽状凹部52的壁部52a的壁厚尺寸tg相同。

[0135]

而且,一对缺口部53a、53a作为扩大转子铁心50与定子铁心20的齿22(顶端面22a)之间的间隙的磁通屏障而发挥功能,起到将在外周磁极部53中流通的磁力线集中到靠中央的外周磁极面53b而增加朝向齿22的有效磁通的作用。

[0136]

外周磁极面53b是在周向上位于一对缺口部53a、53a之间的区域,在将划定外周轮廓50a的圆筒状的弯曲面即外周轮廓50a的外径尺寸设为d时,形成呈2/d的曲率的弯曲面,与齿22的顶端面22a空出规定的间隙而相向。

[0137]

填充孔54是填充用于固接永磁铁60的粘接剂的区域,在相较于插装孔51而言靠径向内侧与插装孔51连通而形成。

[0138]

即,在永磁铁60插入至插装孔51中后,在填充孔54内填充粘接剂,由此,将永磁铁60的朝向径向内侧的面与插装孔51的平面51b加以粘接。

[0139]

如图9所示,轴孔55供转轴5嵌合,包括:与转轴5的键槽5c嵌合的6个突起55a。

[0140]

长孔56形成为:在轴孔55的径向外侧,沿相对于直线dl而倾斜的方向伸长。而且,长孔56在转轴5嵌合至轴孔55时,容许突起55a的周边区域的弹性变形。由此,可顺畅地进行

转轴5的嵌合作业。

[0141]

如图7及图10所示,6个永磁铁60为同一形状,形成为在垂直方向pd上呈长条的矩形截面的平板状。而且,如图8所示,6个永磁铁60以n极及s极在转子铁心50的径向(直线dl方向)上相向的方式加以定向,在绕旋转中心线l的周向上等间隔地且是以朝向外侧的极交替调换的方式插装。另外,永磁铁60在垂直方向pd的两端设置空隙g,而插装在转子铁心50的插装孔51内。

[0142]

此处,由于在永磁铁60的两侧设置有空隙g,因此,可防止磁力线从永磁铁60的n极向s极发生自短路的情况。

[0143]

另外,由于对应于一个外周磁极部53而配置呈平板状的简单形态的一个永磁铁60,因此,与对应于一个外周磁极部53而配置呈弯曲形状的永磁铁的结构、或对应于一个外周磁极部53而配置多个永磁铁的结构相比,可达成结构的简化、低成本化。

[0144]

在呈所述结构的永磁铁埋入型马达m中,如图10所示,垂直方向pd上的外周磁极面53b的宽度尺寸pw与永磁铁60的垂直方向pd上的宽度尺寸mw的关系,设定为满足pw<mw。

[0145]

通过如此设定,一方面可抑制从永磁铁60出来的磁力线从外周磁极部53的两侧泄漏,另一方面可集中到外周磁极面53b的中央(直线dl)侧。

[0146]

特别优选为,(mw-pw)/2=δw的值设定为3mm以下。由此,一方面可减少齿槽转矩,另一方面可增加有助于旋转力矩的有效磁通。

[0147]

另外,一边参照图11至图13,一边对呈所述结构的永磁铁埋入型马达m中,外周磁极面53b的宽度尺寸pw及划定缺口部53a的壁部53a12的壁厚尺寸tc与齿槽转矩的关系进行说明。

[0148]

图11是示出将缺口部53a的壁厚尺寸tc设定为各种值,并改变外周磁极面53b的宽度尺寸pw时的齿槽转矩的变化的模拟的结果。此处,选择to、t1、t2、t3(其中,to<t1<t2<t3)作为壁厚尺寸tc。再者,to的值例如与槽状凹部52的壁部52a的壁厚尺寸tg相同。

[0149]

如根据图11所示的结果而明确的那样,与不设置一对缺口部53a、53a的比较例相比,在设置有一对缺口部53a、53a的情况下,在所有规格下齿槽转矩均减小。另外,当壁厚尺寸tc增大时,即便改变宽度尺寸pw,齿槽转矩也不怎么变化,当壁厚尺寸tc减小时,齿槽转矩在整体上减小,并且尤其是在壁厚尺寸tc为to的规格下,外周磁极面53b的宽度尺寸pw为po这一值时齿槽转矩达到最小。

[0150]

即,在划定平坦面53a1的壁部53a12的壁厚尺寸tc为to时,显示出如下的v字特性:外周磁极面53b的宽度尺寸pw为po这一值的附近时齿槽转矩最小,宽度尺寸pw小于po的规格以及大于po的规格下齿槽转矩增加。

[0151]

因此,为了有效地减少齿槽转矩,优选为,作为宽度尺寸pw的值,如图12所示,以po这一值为中央值(最佳值)而考虑制造上容许的范围,例如,在将公差设为

±

δtp时,设定为po-δtp~po+δtp这一范围的值。

[0152]

另外,作为壁厚尺寸tc的值,如图11所示,所述值越小,越可减少齿槽转矩,因此,考虑机械强度上的制约而设定得尽可能小。

[0153]

此处,在槽状凹部52的壁部52a的壁厚尺寸tg出于机械强度上的制约而例如在将公差设为

±

δt时设定为tg-δt~tg+δt这一范围的值的情况下,作为壁厚尺寸tc的值,优选为,如图13所示那样,以to的值为中央值而设定为to-δt~to+δt这一范围的值。

[0154]

即,划定平坦面53a1的壁部53a12的壁厚尺寸tc,优选为,设定为与划定槽状凹部52的壁部52a的壁厚尺寸tg相同。

[0155]

基于图14至图17,对呈所述结构的永磁铁埋入型马达m中,模拟由永磁铁60产生的磁力线的分布状态的结果进行说明。

[0156]

图14及图15为不在转子铁心50上设置一对缺口部53a、53a的比较例中的磁力线分布图,图16及图17为在转子铁心50上设置有一对缺口部53a、53a的实施例中的磁力线分布图。

[0157]

在比较例中,如图14所示,在转子rt为旋转角0

°

的停止状态下,隔着直线e的两侧的齿22中流通有相同数量的磁力线。

[0158]

因此,当从图14所示的状态起如图15所示那样,使转子rt逆时针作旋转角5

°

程度的旋转时,在右侧的齿22中流通的磁力线的数量会变得比在左侧的齿22中流通的磁力线的数量少。

[0159]

结果,欲回到磁稳定的状态,而产生欲使转子rt顺时针旋转的齿槽转矩。另外,在比较例中,如图14及图15所示,相对较多的磁力线从外周磁极部53的两端侧经由中央的齿22,而在相邻的外周磁极部53、外周磁极部53彼此间发生了短路。

[0160]

另一方面,在实施例中,如图16所示,在转子rt为旋转角0

°

的停止状态下,隔着直线e的两侧的齿22中流通有相同数量的磁力线。

[0161]

因此,当从图16所示的状态起如图17所示那样,使转子rt逆时针作旋转角5

°

程度的旋转时,与图15所示的比较例相比,在右侧的齿22中流通的磁力线的数量增加,接近在左侧的齿22中流通的磁力线的数量。

[0162]

结果,欲回到磁稳定的状态而欲使转子rt顺时针旋转的齿槽转矩,与比较例相比减小。

[0163]

另外,在实施例中,如图16及图17所示,与比较例相比,从外周磁极部53的两端侧经由中央的齿22而在相邻的外周磁极部53、外周磁极部53彼此间发生短路的磁力线的数量减少。结果,可增加对旋转力矩有效的有效磁通。

[0164]

呈所述结构的实施例和比较例中的齿槽转矩的结果,如图18所示。图18中,比较例的齿槽转矩以双点划线表示,实施例中的齿槽转矩在宽度尺寸pw及壁厚尺寸tc为最佳值(po、to)的规格下的结果以实线表示,与公差的上下限值相对应的结果以单点划线表示。

[0165]

如根据图18所示的结果而明确的那样,根据设置有一对缺口部53a、53a的实施例,相对于不设置一对缺口部53a、53a的比较例的齿槽转矩而言,可将齿槽转矩减少到1/3~1/20。

[0166]

因此,根据所述结果而确认到如下情况:在永磁铁埋入型马达m中,在变更齿22的顶端宽度尺寸tw、槽23的开口宽度尺寸sw、以及外周磁极面53b的宽度尺寸pw的相互的尺寸来进行模拟得到的结果中,在满足tw:sw:pw=4.5~6.5:1~3:5~7的关系的相对的形状关系的情况下,可抑制从外周磁极部53的两端侧发生的磁通的泄漏,增加朝向齿22的有效磁通,从而可有效地减少齿槽转矩。

[0167]

如以上所述,根据呈所述结构的永磁铁埋入型马达m,可在达成结构的简化、低成本化的同时,减少齿槽转矩。

[0168]

另外,在将呈所述结构的永磁铁埋入型马达m适用作泵装置的驱动源的情况下,可

获得振动和噪音少的泵装置。进而,在将这样的泵装置适用于汽车等中的油的供给及循环的情况下,可减少汽车内的振动和噪音。

[0169]

再者,呈所述结构的永磁铁埋入型马达m的动作与以往的永磁铁埋入型马达相同,因而省略此处的说明。

[0170]

图19示出成为永磁铁埋入型马达m的一部分的转子铁心50上设置的一对缺口部的另一实施方式。对与前文所述的实施方式相同的结构,标注同一符号并省略说明。

[0171]

在所述实施方式中,转子铁心50包括:6个插装孔51、6个槽状凹部52、6个外周磁极部53、6个填充孔54、轴孔55、以及6个长孔56。

[0172]

外周磁极部53包括:一对缺口部153a、153a和外周磁极面53b。

[0173]

一对缺口部153a、153a相对于直线dl而言为线对称,形成为:从外周磁极部53的周向上的两端到中央(直线dl)侧相较于外周轮廓50a而言朝内侧凹陷。

[0174]

具体而言,一对缺口部153a、153a形成为如下的凹状弯曲面:与旋转中心线l平行地延伸,相对于外周轮廓50a而言朝内侧凹陷,并且从两端连到外周磁极面53b。

[0175]

在所述实施方式中,划定一对缺口部153a、153a的壁部的壁厚尺寸也变小,因此,与前文所述一样,与不设置一对缺口部53a、53a的比较例相比,可减少齿槽转矩。

[0176]

在所述实施方式中,作为包括定子和转子的永磁铁埋入型马达,所述定子包含沿周向排列的多个齿及槽,所述转子包含沿周向排列的多个插装孔以及插装在各插装孔内的多个永磁铁,示出如下的永磁铁埋入型马达m,包括:定子st和转子rt,所述定子st包含9个齿22及槽23,所述转子rt包含6个插装孔51(即6个永磁铁60),即,转子rt的磁极的个数为6个,且定子st的齿及槽的个数为9个。

[0177]

然而,并不限定于所述结构,在转子的磁极的个数为2n(n为自然数)且定子的齿及槽的个数分别满足3n(n为自然数)的条件的呈其他结构的永磁铁埋入型马达中,也同样可适用本发明。

[0178]

在所述实施方式中,作为转子铁心50上设置的槽状凹部,示出成半圆状截面的空隙的槽状凹部52,但并不限定于此,只要是为了对产生与永磁铁相对应的磁极的外周磁极部进行划定而在周向上形成于插装孔彼此之间,则也可采用呈其他截面形状的槽状凹部。

[0179]

在所述实施方式中,作为转子铁心50上设置的插装孔,示出在两侧包括凸状弯曲面51c的插装孔51,但并不限定于此,也可采用两侧的壁面呈其他形态的插装孔。

[0180]

在所述实施方式中,示出了在以永磁铁埋入型马达m为驱动源的泵装置中,采用次摆线泵作为泵单元的情况,但并不限定于此,也可采用叶片泵、其他形式的泵。

[0181]

如以上所述,本发明的永磁铁埋入型马达可达成结构的简化、低成本化、齿槽转矩的减少,因此,当然可适用作泵装置的驱动源,作为各种装置的驱动源而有用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1