一种不对称结构的电机转子

1.本发明涉及电机技术领域,尤其涉及一种不对称结构的电机转子,该转子结构适用于两轮电动车辆用驱动电机。

背景技术:

2.近年来,稀土永磁电机由于具有高效率,高功率密度等优点,已经被广泛应用于新能源电动车。稀土永磁电机的优异性能主要依赖高性能的稀土永磁体,目前应用最多的是钕铁硼。但稀土是一种不可再生资源,价格较为昂贵,并且稀土价格的波动也较大,导致电动车辆驱动电机的生产成本过高,这对于推动电动车的全面发展是非常不利的。另一方面,对于高速、高功率密度电机以及具有封闭结构的电机,钕铁硼磁钢的涡流损耗会使其转子部分产生较大温升,严重时甚至会造成永磁体的不可逆退磁,这对于永磁电机来说是不可接受的。其中分数槽集中式绕组的内置式永磁同步电机,由于其较大的磁动势谐波成分,因此高速下磁钢涡流损耗问题最为严重,所以有必要探索降低这部分损耗的方法。

3.对于内置式永磁电机来说,减小转子磁钢涡流损耗的最常用方法是磁钢分段,包括轴向分段和周向分段,但分段数增加,成本也随之增大。此外还可以通过开槽、改变气隙长度、优化槽口宽度等手段来降低磁钢涡流损耗,但分数槽集中绕组结构永磁电机磁钢损耗大部分来源于电枢绕组磁动势谐波,使用上述方法的效果并不显著,且使用上述方法必不可少地会影响电机的转矩输出水平。如何实现在不影响电机成本与转矩性能的前提下有效降低钕铁硼磁钢涡流损耗的转子结构,成为急需解决的技术问题。

技术实现要素:

4.本发明的目的是提供一种提高转矩输出能力的不对称结构的电机转子,该转子采用钕铁硼与铁氧体两种永磁体前后缘相接排列,后缘铁氧体磁钢一侧厚度增大,以增大具有该混合转子结构的电机转矩输出能力。本发明采用铁氧体与钕铁硼两种永磁体形成不对称的转子结构,可减少稀土永磁用量,降低电机成本,并有效降低电机高速下的磁钢涡流损耗,从而达到降低电机温升和提升电机效率的目的。本发明解决因稀土永磁材料用量过高导致的电机成本问题,以及高速下磁钢涡流损耗严重导致的电机局部过热问题,同时改善了电机的转矩输出性能。

5.为达到上述目的,本发明采用下述技术方案:

6.一种不对称的电机结构转子,内嵌铁氧体与钕铁硼两种永磁体,所述铁氧体与钕铁硼两种永磁体采用不对称的混合方式,钕铁硼磁钢位于每极转子前缘,铁氧体磁钢位于每极转子后缘;所述结构转子具有更高的转矩输出能力。

7.优选地,所述铁氧体磁钢后侧厚度增大,形成不规则四边形结构。

8.优选地,本发明不对称结构转子基于一台全钕铁硼永磁电机,所述钕铁硼永磁体形状为“一”字矩形,以混合永磁体结构中钕铁硼磁钢占比为钕铁硼磁钢的长度占磁钢总长度的比值。为了保证具有混合磁钢转子结构的永磁同步电机的转矩输出水平,混合后的永

磁体结构中钕铁硼磁钢(长度)占比在50%-70%范围内,进一步优选所示转子结构中钕铁硼磁钢占比取值为60%。

9.优选地,所述不对称混合磁钢转子结构,转子逆时针旋转,钕铁硼磁钢位于每极转子前缘,铁氧体磁钢位于每极转子后缘。所述不对称转子结构空载气隙磁密发生小幅度变化,电机凸极比增大。额定工况下,本发明所述电机采用最大转矩电流比控制,相较于对称转子结构电机,所述不对称转子结构电机电流超前角增大,电机输出转矩中磁阻转矩增大,永磁转矩基本不变,总转矩输出能力提高,转矩脉动基本不变或稍有降低。

10.优选地,所述不对称混合永磁体转子结构,位于转子后缘的铁氧体一侧厚度增大,该侧隔磁桥部位漏磁减少,在保证电机转子铁芯机械强度的前提下,优化铁氧体磁钢该侧厚度,以获得较大的转矩和较小的转矩脉动。

11.优选地,适用于分数槽集中绕组稀土永磁电机。

12.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著的优点:

13.1.本发明针对现有技术存在的问题,通过钕铁硼与铁氧体两种永磁材料混合,减少了稀土永磁用量,降低了电机成本;

14.2.本发明混合结构转子,两种永磁体采用不对称的混合排列方式,与已有对称混合磁钢转子结构相比,所述结构转子具有更高的转矩输出能力;

15.3.额定工况下,电机采用最大转矩电流比控制方式;本发明所述混合磁钢结构转子,两种永磁体相接排列,两种永磁体产生磁动势能力差异较大,所述转子永磁体产生的空载气隙磁密为一边稍高一边稍低,电机输出电磁转矩达到最大值时所需要的电流超前角发生偏移(增大),电机磁阻转矩增大,永磁转矩基本不变,永磁转矩脉动增大,磁阻转矩脉动减小;与含对称磁钢结构转子的电机相比,本发明所述结构电机能够达到更高的转矩输出能力,转矩脉动基本不变或稍有降低;

16.4.本发明所述不对称结构转子,增加后缘铁氧体磁钢厚度,可减少该侧隔磁桥处漏磁,增大转矩,并在一定程度上抑制电枢反应,降低转矩脉动;

17.5.本发明采用铁氧体永磁体部分替代原电机转子内“一”字形钕铁硼永磁体,所述铁氧体磁钢电导率较低,与钕铁硼磁钢相比,其涡流损耗较小可忽略不计;因此本发明所述不对称混合磁钢结构转子有效降低了电机的磁钢涡流损耗,尤其是高速下的磁钢涡流损耗;

18.6.本发明所述铁氧体与钕铁硼两种永磁体不对称结构混合与增大铁氧体磁钢一侧厚度转子,一定程度提高了电机的输出转矩,部分弥补了由于钕铁硼永磁体用量减少而造成的转矩下降,并削弱了电机的转矩脉动,有效提高了具有该转子结构的电机的效率。

附图说明

19.结合附图,给出了全钕铁硼“一”字形磁钢和为说明本发明有益效果的作为对比的对称结构混合磁钢转子以及本发明所述铁氧体与钕铁硼两种永磁体不对称混合的结构转子与性能对比,附图给出对称混合和不对称混合磁钢的两种结构转子,钕铁硼永磁体用量相同,不对称结构的铁氧体用量稍大。根据权利要求所述,以充分说明本发明提出的转子结构的有益效果。

20.图1为原电机“一”字形全钕铁硼磁钢部分转子结构图。

21.图2为钕铁硼与铁氧体两种永磁体对称混合转子结构图,其中钕铁硼永磁体占比为60%。

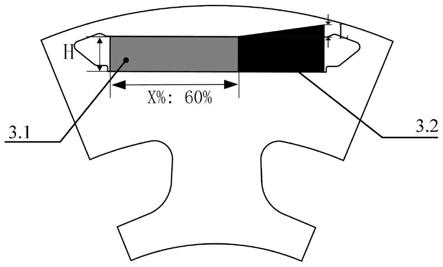

22.图3为本发明所述铁氧体与钕铁硼两种永磁体不对称结构混合转子,其中钕铁硼永磁体占比为60%。

23.图4为图2、图3所示结构转子电机额定工况下采用最大转矩电流比控制的输出电磁转矩对比示意图。

24.图5为图1与图3所示结构转子电机不同转速下的磁钢涡流损耗对比示意图。

具体实施方式

25.为了使本发明的内容更加清楚易懂,以下通过具体实施方式对本发明作进一步阐述。下述实施例是针对钕铁硼稀土永磁电机,尤其针对分数槽集中绕组式永磁同步电机,提供一种降低其钕铁硼磁钢涡流损耗的不对称结构混合转子。

26.下面就优选实施例结合附图对本发明作进一步的说明。

27.实施例一:

28.一种不对称结构的电机转子,内嵌铁氧体与钕铁硼两种永磁体,其所述铁氧体与钕铁硼两种永磁体采用不对称的混合方式,钕铁硼磁钢位于每极转子前缘,铁氧体磁钢位于每极转子后缘;所述的结构转子具有更高的转矩输出能力。

29.本实施例采用铁氧体与钕铁硼两种永磁体形成不对称的转子结构,可减少稀土永磁用量,降低电机成本,并有效降低电机高速下的磁钢涡流损耗,从而达到降低电机温升和提升电机效率的目的。

30.实施例二:

31.本实施例与实施例一基本相同,特别之处如下:

32.所述铁氧体磁钢后侧厚度增大,形成不规则四边形结构。

33.所述永磁体为“一”字形的全钕铁硼稀土永磁体,定义混合磁钢转子中钕铁硼长度与永磁体总长度的比值为钕铁硼占比,所述钕铁硼占比为50%~70%。

34.适用于分数槽集中绕组稀土永磁电机。

35.本发明是实施例解决因稀土永磁材料用量过高导致的电机成本问题,以及高速下磁钢涡流损耗严重导致的电机局部过热问题,同时改善了电机的转矩输出性能。

36.实施例三:

37.本实施例不对称结构转子基于一台全钕铁硼永磁电机,所述钕铁硼永磁体形状为“一”字矩形,以混合永磁体结构中钕铁硼磁钢占比为钕铁硼磁钢的长度占磁钢总长度的比值,如图2所示为2.1的长度与2.1和2.2总长度的比值。为了保证具有混合磁钢转子结构的永磁同步电机的转矩输出水平,混合后的永磁体结构中钕铁硼磁钢(长度)占比在50%-70%范围内,附图所示转子结构中钕铁硼磁钢占比取值为60%。

38.在本实施例中,不对称混合磁钢转子结构,转子逆时针旋转,钕铁硼磁钢位于每极转子前缘,铁氧体磁钢位于每极转子后缘。所述不对称转子结构空载气隙磁密发生小幅度变化,电机凸极比增大。额定工况下,本发明所述电机采用最大转矩电流比控制,相较于对称转子结构电机,所述不对称转子结构电机电流超前角增大,电机输出转矩中磁阻转矩增大,永磁转矩基本不变,总转矩输出能力提高,转矩脉动基本不变或稍有降低。

39.在本实施例中,图1为全钕铁硼永磁电机1/8转子结构,包括隔磁桥1.1,“一”字形钕铁硼永磁体1.2,转子铁心1.3和减重孔1.4。其中隔磁桥1.1用于防止永磁体1.2发生漏磁;永磁体1.2用于提供永磁磁场;转子铁心1.3用于提供磁场能量传递的通路;减重孔1.4用于降低转子的转动惯量。

40.在本实施例中,图1所示电机结构,高速运行时,钕铁硼永磁体1.2产生较大涡流损耗,且转子散热条件差,较大的涡流损耗可能会引起较高的转子温升。由于永磁体材料性能与温度有关,尤其是对于居里温度点较低、电导率较高、温度系数较大的钕铁硼永磁材料,过高的温度会使含图1所示转子的电机性能下降,甚至引起磁钢的不可逆退磁而损坏电机。

41.在本实施例中,图2为铁氧体与钕铁硼两种永磁体对称混合的转子结构,其中2.1为钕铁硼磁钢,两侧2.2为铁氧体磁钢。如前所述,定义钕铁硼占比x%为钕铁硼磁钢2.1的长度与2.1和两侧铁氧体磁钢2.2总长度的比值,钕铁硼磁钢厚度为h,本实施例中,x%=60%,h=5.78mm。此转子结构与图3所示转子结构钕铁硼用量相等,用以说明图3的本发明所述不对称混合结构的有益效果。

42.在本实施例中,图3为本实施例所述铁氧体与钕铁硼两种永磁体不对称混合转子结构1/8模型示意图,转子逆时针旋转,钕铁硼磁钢3.1位于转子前缘,铁氧体磁钢3.2位于转子后缘。

43.在本实施例中,如图3所示,将铁氧体磁钢一侧厚度增大,减少了该侧隔磁桥处漏磁,在保证转子铁芯机械强度的前提下,优化铁氧体该侧厚度l,使转矩脉动基本不变或下降,增大电机转矩输出能力,本实施例中,取l=2mm。

44.在本实施例中,图4所示为铁氧体与钕铁硼两种永磁体对称混合转子结构电机(图2)与本发明所述铁氧体与钕铁硼两种永磁体不对称混合转子结构电机(图3)的输出电磁转矩对比。电机工作在额定工况下,控制方式采用最大转矩电流比控制。与对称混合转子结构电机相比,本发明所述电机采用的电流超前角较大,所述不对称混合转子结构电机拥有更大的转矩输出能力。

45.在本实施例中,图5所示为正弦波供电下,全钕铁硼永磁体电机(图1)与本实施例所述不对称混合转子结构电机在不同转速下的钕铁硼磁钢涡流损耗对比。采用本发明所述不对称转子结构,可以有效降低钕铁硼磁钢涡流损耗,尤其是分数槽集中绕组永磁同步电机高速下的钕铁硼磁钢涡流损耗。

46.上述实施例不对称的电机结构转子,采取钕铁硼与铁氧体两种永磁体混合的结构以降低高速下的磁钢涡流损耗。所述永磁电机转子逆时针旋转,两种永磁体不对称排列,钕铁硼永磁体位于每极转子前缘,后侧铁氧体磁钢一端增厚以减少漏磁,从而获得更大的转矩输出能力。本发明上述实施例不对称混合磁钢结构转子,通过钕铁硼加铁氧体的混合比例形式,有效减少了电机稀土永磁材料用量,大幅降低制造成本,同时有效降低了稀土永磁电机高速运行条件下的磁钢涡流损耗,不规则的永磁体结构提高了电机的转矩输出能力,进一步提高了电机的效率。

47.上面结合附图对本发明实施例进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1