双电机混合动力系统的冷却装置的制作方法

1.本发明属于混合动力系统技术领域,具体地说,本发明涉及一种双电机混合动力系统的冷却装置。

背景技术:

2.混合动力汽车是用来解决环境污染问题和目前纯电动汽车电池瓶颈地产物。其中,由双电机和发动机组成的深度混合的动力系统,因其驱动模式灵活、节油效果好、电池组成本低等优点,在未来市场的发展前景相当可观。

3.众所周知,环境温度对电机效率的影响很大,因此电机的冷却方案也是双电机混合动力系统的关键技术之一。

4.目前,双电机的冷却方案主要有水冷和油冷两种。其中,水冷电机因其水道设计复杂,体积庞大,在空间利用率和冷却效率上比油冷电机差。而油冷电机的油冷方案主要是转子直冷、定子直冷和喷淋的组合方式。

5.现有的一种双电机混合动力系统冷却装置的冷却路径分成三路,分别利用转子空心轴、环形支架和喷油环对转子和定子直冷,以及定子端部喷淋。

6.现有的另一种双电机混合动力系统冷却装置的冷却路径分为两路,分别利用转子空心轴和带凹槽、环形孔的冷却套对转子和定子直冷,以及定子端部喷淋。

7.以上结构的冷却装置均是集成在单独的电机上,对电机的设计成本和体积、重量有一定的负面影响,加大了双电机在变速器内部集成的难度。

技术实现要素:

8.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种双电机混合动力系统的冷却装置,目的是在不提高电机成本和不影响冷却效率的前提下,合理利用变速器内部的装配空间,实现对双电机的集成冷却,提高集成度。

9.为了实现上述目的,本发明采取的技术方案为:双电机混合动力系统的冷却装置,包括壳体总成、设置于壳体总成内部且用于将冷却油引导至两个电机的转子处的电机转子冷却油路、设置于壳体总成内部且用于将冷却油引导至两个电机的定子处的电机定子冷却油路和设置于壳体总成内部且用于将冷却油引导至两个电机的端部处的电机端部冷却油路。

10.所述壳体总成包括后盖、主壳体和变速器壳体,主壳体位于后盖和变速器壳体之间且主壳体与后盖和变速器壳体连接。

11.所述两个电机的转子分别为第一转子和第二转子,所述电机转子冷却油路包括设置于所述后盖内的电机转子油道、设置于第一转子的转轴内的第一中心油道和设置于第二转子的转轴内的第二中心油道,第一中心油道和第二中心油道与电机转子油道连通。

12.所述两个电机的定子分别为第一定子和第二定子,所述电机定子冷却油路包括设置于所述后盖内的后盖油槽和设置于所述主壳体内且与所述后盖油槽连通的主壳体油槽。

13.所述主壳体油槽设置多个且所有主壳体油槽为环绕所述第一定子和第二定子进行布置。

14.所述主壳体内部设置两个主壳体支撑臂,所述第一定子和第二定子分别压装在两个主壳体支撑臂上,主壳体与两个主壳体支撑臂之间设置主壳体加强筋,主壳体加强筋分别围绕两个主壳体支撑臂进行布置,所述主壳体油槽是由主壳体、主壳体支撑臂和主壳体加强筋包围形成。

15.所述电机端部冷却油路包括设置于所述后盖上的后盖油槽壁孔、设置于所述主壳体支撑臂上的主壳体油槽壁孔和设置于所述变速器壳体上的变速器壳体油槽壁孔,后盖油槽壁孔与所述后盖油槽连通,主壳体油槽壁孔与所述主壳体油槽连通,变速器壳体内部设置与主壳体油槽连通的变速器壳体油槽,变速器壳体油槽壁孔与变速器壳体油槽连通。

16.所述后盖上设置主进油口,所述变速器壳体上设置回油口。

17.本发明的双电机混合动力系统的冷却装置,仅通过对壳体毛坯的设计就能实现双电机冷却油路的集成,大幅度提高了装配空间的利用率和冷却效率,并减小了电机的体积,降低了电机的设计复杂度,从而降低了成本。

附图说明

18.本说明书包括以下附图,所示内容分别是:

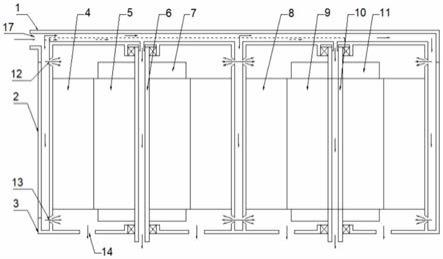

19.图1是本发明双电机混合动力系统的冷却装置的结构示意图;

20.图2是后盖的结构示意图;

21.图3是主壳体的结构示意图;

22.图4是变速器壳体的结构示意图;

23.图中标记为:1、后盖;2、主壳体;3、变速器壳体;4、第一定子;5、第一转子;6、第一转轴;7、第一电机的端部;8、第二定子;9、第二转子;10、第二转轴;11、第二电机的端部;12、电机端部后喷油口;13、电机端部前喷油口;14、回油口;15、后盖油槽;16、后盖油槽壁孔;17、主进油口;18、电机转子油道;19、第一进油孔;20、第二进油孔;21、主壳体油槽壁孔;22、主壳体支撑臂;23、主壳体油槽;24、主壳体加强筋;25、变速器壳体油槽壁孔;26、变速器壳体油槽。

具体实施方式

24.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

25.需要说明的是,在下述的实施方式中,所述的“第一”和“第二”并不代表结构和/或功能上的绝对区分关系,也不代表先后的执行顺序,而仅仅是为了描述的方便。

26.如图1至图4所示,本发明提供了一种双电机混合动力系统的冷却装置,包括壳体总成、设置于壳体总成内部且用于将冷却油引导至两个电机的转子处的电机转子冷却油路、设置于壳体总成内部且用于将冷却油引导至两个电机的定子处的电机定子冷却油路和设置于壳体总成内部且用于将冷却油引导至两个电机的端部处的电机端部冷却油路。

27.具体地说,如图1至图4所示,壳体总成包括后盖1、主壳体2和变速器壳体3,主壳体

2位于后盖1和变速器壳体3之间且主壳体2与后盖1和变速器壳体3连接。两个电机分别为第一电机和第二电机,第一电机的轴线与第二电机的轴线相平行,第一电机包括第一定子4和第一转子5,第二电机包括第二定子8和第二转子9,第一转子5的中心处设置第一转轴6,第二转子9的中心处设置第二转轴10,第一定子4和第二定子8压装在主壳体2上。第一电机的第一转轴6通过轴承安装在后盖1和变速器壳体3上,第二电机的第二转轴10也是通过轴承安装在后盖1和变速器壳体3上。主壳体2的一端端面与后盖1的端面贴合,主壳体2的另一端端面与后盖1的端面贴合,通过油槽端面贴合的方式,形成对电机定子的闭环冷却油路,并且在环形油槽上开孔,实现对电机端部的喷淋冷却。主壳体2的两端端面、变速器壳体3的端面和后盖1的端面上均涂覆有密封胶,也即主壳体2与后盖1和变速器壳体3的接合面之间采用涂胶密封的方式,保证了整个油路的闭环密封。另外,电机转子的冷却油路采用打孔的方式来实现,与其他冷却油路共用一个主进油口17,实现了整个油路的集成。

28.如图1和图2所示,后盖1上设置主进油口17,电机转子冷却油路包括设置于后盖1内的电机转子油道18、设置于第一转子5的第一转轴6内的第一中心油道和设置于第二转子9的第二转轴10内的第二中心油道,第一中心油道和第二中心油道与电机转子油道18连通。第一转轴6和第二转轴10均为空心轴,第一中心油道为第一转轴6的中心孔,第二中心油道为第二转轴10的中心孔。第一转轴6的一端设置第一进油孔19,第一转轴6的另一端设置第一出油孔,第二转轴10的一端设置第二进油孔20,第二转轴10的另一端设置第二出油孔,第一进油孔19和第二进油孔20与电机转子油道18连通,电机转子油道18的长度方向与第一转轴6和第二转轴10的轴线相垂直,电机转子油道18为在后盖1内部设置的油道,电机转子油道18与主进油口17连通,流入主进油口17的冷却液经电机转子油道18分别流向第一转轴6内的第一中心油道和第二转轴10内的第二中心油道,最后分别经第一出油孔和第二出油孔排出,实现对第一转子5和第二转子9的直接冷却。

29.如图1、图2和图3所示,电机定子冷却油路包括设置于后盖1内的后盖油槽15和设置于主壳体2内且与后盖油槽15连通的主壳体油槽23,主壳体油槽23设置多个且所有主壳体油槽23为环绕第一定子4和第二定子8进行布置,主壳体油槽23的长度方向与第一电机和第二电机的轴线相平行。后盖油槽15为在后盖1内部设置的油道,后盖油槽15与主进油口17连通,后盖油槽15为“8”字形结构,主壳体油槽23为在主壳体2内部设置的油道。第一定子4的外侧布置多个主壳体油槽23,这些主壳体油槽23为在第一定子4的外侧以第一定子4的轴线为中心线沿周向均匀分布。第二定子8的外侧布置多个主壳体油槽23,这些主壳体油槽23为在第二定子8的外侧以第二定子8的轴线为中心线沿周向均匀分布。流入主进油口17的冷却液经后盖油槽15流向所有主壳体油槽23,实现对第一定子4和第二定子8的环形直接冷却。

30.如图1和图3所示,主壳体2包括主壳体外壁和位于主壳体外壁的内腔体中的两个主壳体支撑臂22,主壳体支撑臂22为圆环形结构,第一定子4压装在其中一个主壳体支撑臂22中且两者同轴,第二定子8压装在其中另一个主壳体支撑臂22中且两者同轴,主壳体外壁为内部中空的“8”字形结构,主壳体外壁与两个主壳体支撑臂22之间设置主壳体加强筋24,主壳体加强筋24分别围绕两个主壳体支撑臂22进行布置,主壳体油槽23是由主壳体外壁、主壳体支撑臂22和主壳体加强筋24包围形成。主壳体加强筋24与主壳体外壁和主壳体支撑臂22固定连接,各个主壳体油槽23分别位于周向上相邻的两个主壳体加强筋24之间。

31.如图1至图4所示,变速器壳体3上设置回油口14,电机端部冷却油路包括设置于后盖1上的后盖油槽壁孔16、设置于主壳体支撑臂22上的主壳体油槽壁孔21和设置于变速器壳体3上的变速器壳体油槽壁孔25,后盖油槽壁孔16与后盖油槽15连通,主壳体油槽壁孔21与主壳体油槽23连通,变速器壳体3内部设置与主壳体油槽23连通的变速器壳体油槽26,变速器壳体油槽26为“8”字形结构,变速器壳体油槽壁孔25与变速器壳体油槽26连通。通过后盖油槽壁孔16、主壳体油槽壁孔21和变速器壳体油槽壁孔25的组合,形成环形的电机端部前喷油口13和电机端部后喷油口12,实现对第一电机的端部7和第二电机的端部11的喷淋冷却。喷淋出来的冷却油最后经回油口14,流回变速箱内部。主壳体油槽壁孔21为在主壳体支撑臂22上贯穿设置的通孔,主壳体油槽壁孔21设置多个,主壳体支撑臂22上的所有主壳体油槽壁孔21为沿周向均匀分布。在轴向上,第一电机位于主壳体油槽壁孔21和变速器壳体油槽壁孔25之间,后盖油槽壁孔16和主壳体油槽壁孔21位于第一电机的同一端。在轴向上,第二电机也位于主壳体油槽壁孔21和变速器壳体油槽壁孔25之间,后盖油槽壁孔16和主壳体油槽壁孔21位于第二电机的同一端。

32.后盖油槽15、后盖油槽壁孔16、主壳体油槽、主壳体油槽壁孔21、变速器壳体油槽26和变速器壳体油槽壁孔25的轮廓均可通过壳体压铸工艺一次成型,降低了制造成本。只有油槽端面需要精车,并在安装时涂上密封胶,保证整个油路的密封。

33.以上结合附图对本发明进行了示例性描述。显然,本发明具体实现并不受上述方式的限制。只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1