一种低噪音永磁直流电机的制作方法

一种低噪音永磁直流电机

【技术领域】

1.本实用新型涉及永磁直流电机技术领域,尤其涉及一种低噪音永磁直流电机。

背景技术:

2.传统的永磁直流电机,应用于推杆或者立柱结构里面都存在噪音高的问题。随着生活水平的提高,消费者对电机噪音的要求越来越高,现有的电机的噪音水平无法满足客户的需求。电机噪音产生的原因有机械噪音、电磁噪音和空气动力学噪音等。推杆或者立柱里面的电机,均不带风扇,所以空气动力学的噪音很低,主要噪音来源是机械噪音和电磁噪音,为此需要研发一款低噪音永磁直流电机,以提升用户的使用体验。

技术实现要素:

3.本实用新型所要解决的技术问题在于克服现有技术的不足而提供一种低噪音永磁直流电机,通过减少碳刷与换向器的接触面积,可以有效减少摩擦产生的噪音,进而有效降低电机噪音。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.一种低噪音永磁直流电机,包括壳体和一端伸出壳体外的转轴,所述壳体内设有固定在所述转轴上的换向器和与所述换向器接触以传递电流的碳刷,所述碳刷的内侧面包括轴向连接的轴向弧面和连接斜面,所述连接斜面的一端与所述轴向弧面连接,另一端向着壳体外侧方向倾斜并与碳刷的端面连接,所述轴向弧面与所述换向器的外周面形成面面接触。

6.进一步的,所述轴向弧面的竖向高度为h,所述碳刷的轴向高度为h1,0.05≤h/h1≤0.2。进一步的,所述碳刷的表面设有润滑油层。

7.进一步的,所述壳体包括机壳、以及用于封闭所述机壳前后两端的前端盖和后端盖,所述转轴的一端贯穿所述前端盖伸出所述壳体外,所述转轴的另一端与所述后端盖之间设有轴承,所述转轴与轴承之间填充有润滑油脂。

8.进一步的,所述壳体内设有固定在所述转轴上的转子和对称套设在所述转子外侧的两个磁钢,所述磁钢包括第一弧形段和设于所述第一弧形段两端的第二弧形段,所述第二弧形段的厚度小于所述第一弧形段的厚度。

9.更进一步的,所述第二弧形段的圆心偏离所述第一弧形段的圆心设置。

10.进一步的,所述转子包括转子芯片和转子绕组,所述转子芯片周向间隔设有多个用于嵌装所述转子绕组的转子斜槽,所述转子斜槽斜半个转子槽槽距。

11.更进一步的,所述转子芯片包括固定在所述转轴上的轭部和周向均匀间隔设于所述轭部外侧的t型齿,所述t型齿沿着所述轭部的轴向向着同一方向倾斜设置,相邻两个所述t型齿之间形成所述转子斜槽。

12.更进一步的,所述t型齿包括沿所述轭部径向延伸的齿根段和与所述轭部同心设置的齿冠段,所述齿根段设于所述轭部与所述齿冠段之间,所述齿冠段的外侧面设有轴向

贯通的凹槽;或者,所述齿冠段周向两端的厚度小于所述齿冠段中间部位的厚度。

13.更进一步的,所述t型齿包括沿所述轭部径向延伸的齿根段和与所述轭部同心设置的齿冠段,所述齿根段设于所述轭部与所述齿冠段之间,所述齿冠段的外侧面包括与所述轭部同心设置的弧形面和设于所述弧形面两端的切边斜面,所述弧形面上设有轴向贯通的凹槽。

14.本实用新型的有益效果:

15.与现有技术中碳刷的整个内侧面与换向器的外周面形成面面接触相比,本实用新型中的碳刷的内侧面只有轴向弧面与换向器的外周面接触,因此大大减少了碳刷与换向器的接触面积,降低了摩擦噪音,而摩擦噪音属于机械噪音,由此降低了电机的噪音,提升了用户的使用体验,此外,也保证了碳刷能稳定的传递电流;其次,本实用新型中的碳刷内侧面由轴向弧面和连接斜面连接构成,因此结构较为简单,利于碳刷内侧面的加工成型,降低了加工制造成本。

16.轴向弧面的竖向高度为h,碳刷的轴向高度为h1,0.05≤h/h1≤0.2。如此设计,既能保证碳刷能稳定的传递电流,又能有效降低碳刷与换向器的接触面积,进而有效降低了摩擦噪音。

17.碳刷的表面设有润滑油层。如此设计,有效降低了碳刷和换向器的摩擦系数,进而进一步降低了摩擦噪音。

18.壳体包括机壳、以及用于封闭机壳前后两端的前端盖和后端盖,转轴的一端贯穿前端盖伸出壳体外,转轴的另一端与后端盖之间设有轴承,转轴与轴承之间填充有润滑油脂。如此设计,能够有效降低转轴与轴承之间的摩擦系数,进而进一步降低了摩擦噪音。

19.壳体内设有固定在转轴上的转子和对称套设在转子外侧的两个磁钢,磁钢包括第一弧形段和设于第一弧形段两端的第二弧形段,第二弧形段的厚度小于第一弧形段的厚度。如此设计,通过改变磁钢的形状可以有效改善电机气隙磁密的波形,使气隙磁密接近正弦分布,进而有效削弱气隙磁密的空间谐波,减小电磁转矩波动,降低了电机产生的电磁噪音。

20.第二弧形段的圆心偏离第一弧形段的圆心设置。如此设计,能够进一步使气隙磁密接近正弦分布,由此进一步减小电磁转矩波动以及降低电机产生的电磁噪音。

21.转子包括转子芯片和转子绕组,转子芯片周向间隔设有多个用于嵌装转子绕组的转子斜槽,转子斜槽斜半个转子槽槽距。如此设计,能够降低电机的齿槽转矩,以此削弱附加转矩,由此起到降低电机的电磁噪音的效果。

22.t型齿包括沿轭部径向延伸的齿根段和与轭部同心设置的齿冠段,齿根段设于轭部与齿冠段之间,齿冠段的外侧面设有轴向贯通的凹槽;或者,齿冠段周向两端的厚度小于齿冠段中间部位的厚度。如此设计,能够有效减小转子的重量和转动惯量,以此降低电机的纹波转矩,使其平稳运行,进而降低电机的电磁噪音。

23.t型齿包括沿轭部径向延伸的齿根段和与轭部同心设置的齿冠段,齿根段设于轭部与齿冠段之间,齿冠段的外侧面包括与轭部同心设置的弧形面和设于弧形面两端的切边斜面,弧形面上设有轴向贯通的凹槽。如此设计,能够进一步减小转子的重量和转动惯量,以此进一步降低电机的纹波转矩,使其更加平稳地运行。

24.本实用新型的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

25.下面结合附图对本实用新型做进一步的说明:

26.图1为本实用新型优选实施例中永磁直流电机的部分结构爆炸图;

27.图2为本实用新型优选实施例中永磁直流电机的剖视图;

28.图3为本实用新型优选实施例中碳刷与换向器的配合示意图;

29.图4为本实用新型优选实施例中磁钢与壳体的配合示意图;

30.图5为本实用新型优选实施例中换向器安装于转轴上的结构示意图;

31.图6为本实用新型优选实施例中换向器的俯视图;

32.图7为本实用新型优选实施例中换向片的结构示意图。

【具体实施方式】

33.本实用新型提供了一种低噪音永磁直流电机,包括壳体和一端伸出壳体外的转轴,所述壳体内设有固定在所述转轴上的换向器和与所述换向器接触以传递电流的碳刷,所述碳刷的内侧面包括轴向连接的轴向弧面和连接斜面,所述连接斜面的一端与所述轴向弧面连接,另一端向着壳体外侧方向倾斜并与碳刷的端面连接,所述轴向弧面与所述换向器的外周面形成面面接触。

34.与现有技术中碳刷的整个内侧面与换向器的外周面形成面面接触相比,本实用新型中的碳刷的内侧面只有轴向弧面与换向器的外周面接触,因此大大减少了碳刷与换向器的接触面积,降低了摩擦噪音,而摩擦噪音属于机械噪音,由此降低了电机的噪音,提升了用户的使用体验,此外,也保证了碳刷能稳定的传递电流;其次,本实用新型中的碳刷内侧面由轴向弧面和连接斜面连接构成,因此结构较为简单,利于碳刷内侧面的加工成型,降低了加工制造成本。

35.下面结合本实用新型实施例的附图对本实用新型实施例的技术方案进行解释和说明,但下述实施例仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本实用新型的保护范围。

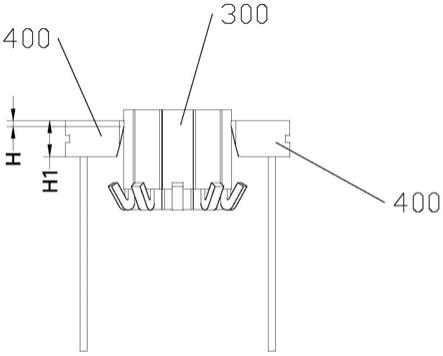

36.参照图1至图3所示,本优选实施例中的低噪音永磁直流电机,包括壳体100和一端伸出壳体100外的转轴200,壳体100内设有固定在转轴200上的换向器300和与换向器300接触以传递电流的碳刷400,碳刷400通过支架固定在壳体100内,碳刷400的内侧面包括轴向连接的轴向弧面410和连接斜面420,连接斜面420为斜平面或斜弧面,轴向弧面410与换向器300的外周面相匹配,轴向弧面410的上端与碳刷的上端面平齐,连接斜面420的上端与轴向弧面410的下端连接,连接斜面420的下端向着壳体外侧方向倾斜并与碳刷的下端面连接,也就是碳刷的内侧面由轴向弧面410和连接斜面420连接构成,轴向弧面410与换向器300的外周面形成面面接触。

37.与现有技术中碳刷的整个内侧面与换向器的外周面形成面面接触相比,本实施例中碳刷的内侧面只有轴向弧面410与换向器300的外周面接触,因此大大减少了碳刷400与换向器300的接触面积,降低了摩擦噪音,而摩擦噪音属于机械噪音,由此降低了电机的噪音,提升了用户的使用体验,此外,也保证了碳刷400能稳定的传递电流;其次,本实施例中的碳刷内侧面结构较为简单,利于碳刷内侧面的加工成型,降低了加工制造成本。

38.优选的,本实施例中轴向弧面410的竖向高度为h,碳刷的轴向高度为h1,0.05≤h/h1≤0.2,当h/h1小于0.5时,碳刷400与换向器300的接触面积过小,影响电流的传输效果;当h/h1大于0.2时,碳刷400与换向器300的接触面积过大,造成机械噪音过大,为此,本实施例中h/h1优选为0.1,如此设计,既能保证碳刷400能稳定的传递电流,又能有效降低碳刷400与换向器300的接触面积,进而有效降低了摩擦噪音。当然,可选的是,h/h1还可为但不限于0.05、0.08、0.12、0.15、0.18、0.2等。

39.可以理解的是,在本实用新型的其他实施例中,轴向弧面设于连接斜面的底部;或者碳刷的内侧面包括轴向连接的一个轴向弧面和两个连接斜面,轴向弧面连接在两个连接斜面的一端之间,两个斜面的另一端向着壳体外侧方向倾斜并分别与碳刷的端面连接。

40.为了进一步降低碳刷400与换向器300之间的摩擦噪音,本实施例中碳刷的表面设有润滑油层,以此有效降低碳刷400和换向器300的摩擦系数,进而进一步降低了摩擦噪音。

41.本实施例中的壳体100包括机壳110、以及用于封闭机壳110前后两端的前端盖120和后端盖130,转轴200的一端贯穿前端盖120伸出壳体100外,转轴200的另一端与后端盖130之间设有轴承140,转轴200与轴承140之间填充有润滑油脂。如此设计,能够有效降低转轴200与轴承140之间的摩擦系数,进而进一步降低了摩擦噪音。

42.另外,如图4所示,本实施例中壳体100内还设有固定在转轴200上的转子500和对称套设在转子500外侧的两个磁钢600,磁钢600呈弧状,包括第一弧形段610和设于第一弧形段610两端的第二弧形段620,第二弧形段620的厚度小于第一弧形段610的厚度。如此设计,通过改变磁钢600的形状可以有效改善电机气隙磁密的波形,使气隙磁密接近正弦分布,进而有效削弱气隙磁密的空间谐波,减小电磁转矩波动,降低了电机产生的电磁噪音。

43.具体的,本实施例中的磁钢的内表面和外表面均为弧形面,外表面的两端设有斜切面621,其中斜切面621对应的部分形成第二弧形段620,而位于两个斜切面621之间的部分则形成第一弧形段610,如此设计,能够有效降低磁钢600的加工难度。

44.当然,可以理解的是,第二弧形段的内表面和外表面均为同心的弧形面,第二弧形段的厚度小于第一弧形段的厚度,第二弧形段的圆心偏离第一弧形段的圆心设置。如此设计,能够进一步使气隙磁密接近正弦分布,由此进一步减小电磁转矩波动以及降低电机产生的电磁噪音。

45.另外,如图5至图7所示,本实施例中的转子500包括转子芯片和转子绕组(图中未示出),转子芯片周向间隔设有多个用于嵌装转子绕组的转子斜槽510,转子斜槽510斜半个转子槽槽距。如此设计,能够降低电机的齿槽转矩,以此减小电机的转矩波动,由此起到降低电机的电磁噪音的效果。

46.具体的,本实施例中的转子芯片由多个换向片520轴向叠装组成,换向片520包括固定在转轴200上的轭部521和周向均匀间隔设于轭部521外侧的t型齿522,叠装换向片520时,使t型齿522沿着轭部521的轴向向着同一方向倾斜设置,以使相邻两个t型齿522之间形成上述转子斜槽510。t型齿522包括沿轭部521径向延伸的齿根段和与轭部521同心设置的齿冠段,齿根段设于轭部521与齿冠段之间,齿冠段的外侧面包括与轭部521同心设置的弧形面和设于弧形面两端的切边斜面5222,切边斜面5222使得齿冠段周向两端的厚度小于齿冠段中间部位的厚度,弧形面上设有轴向贯通的凹槽5221,如此设计,能够有效减小转子500的重量和转动惯量,以此降低电机的纹波转矩,使其平稳运行,进而降低电机的电磁噪

音。

47.可以理解的是,在本实用新型的其他实施例中,齿冠段的外侧面设有至少一个轴向贯通的凹槽;或者,齿冠段周向两端的厚度小于齿冠段中间部位的厚度,有效改善电机气隙磁密的波形,使气隙磁密接近正弦分布,进而有效削弱气隙磁密的空间谐波,降低电机的纹波转矩,进而降低了电机产生的电磁噪音。

48.另外,本实施例中的低噪音永磁直流电机可用于推杆或者升降立柱结构中,以提升用户的使用体验。

49.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本实用新型包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本实用新型的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1