电机装置及定子结构的制作方法

1.本实用新型关于一种电机装置及定子结构,尤其涉及一种可有效提升性能的电机装置及定子结构。

背景技术:

2.定子与转子是电机中的重要组件。电机是将电流输入定子的线圈以产生磁场来驱动转子转动。一般而言,定子与转子是由硅钢材料制成。根据材料特性,硅钢材料分为取向硅钢和无取向硅钢。取向硅钢晶粒是有序排列,磁性具有各向异性,轧制方向导磁性能好,铁磁损耗小,偏离轧制方向后性能下降很大。无取向硅钢晶粒是无序排列,磁性具有各向同性,导磁性能各方向基本一致。目前,电机大都采用无取向硅钢材料,由于无取向硅钢材料的饱和磁密相对较低,铁损相对较大,限制了电机的输出能力及效率的提升。

3.请参阅图1,图1为现有技术以硅钢板材1冲压出定子2与转子3的示意图。如图1所示,为了节省材料,现有技术是以硅钢板材1冲压出定子2与转子3。冲压带来的缺点主要有两方面。第一,用于电机的定子2与转子3对硅钢材料的强度、导磁性能等要求不一样,但定子2与转子3又必须采用相同的硅钢材料进行冲压,使得电机的输出能力和效率受到了较大的限制。第二,冲压下的定子2外径较大,造成边角材料的浪费。此外,定子2的轭部与齿部为一体的结构,只能使用无取向硅钢材料,且定子2的齿部为开口槽或半闭口槽,存在齿槽效应,导致转矩脉动和噪音问题。

技术实现要素:

4.(一)实用新型目的

5.本实用新型的目的是提供一种可有效提升性能的电机装置及定子结构,以解决上述问题。

6.(二)技术方案

7.为解决上述问题,根据本实用新型的一个方面,本实用新型提供了一种定子结构,包括:一定子轭部,包括多个轭块,各所述轭块由多个无取向硅钢片堆叠而成,多个所述轭块相互连接成环形;以及一定子齿部,由多个取向硅钢片堆叠而成,所述定子齿部包括多个定子齿以及多个定子槽,多个所述定子齿与多个所述定子槽间隔排列成环形,所述定子轭部连接于所述定子齿部且遮盖多个所述定子槽。

8.根据另一实施例,本实用新型的定子结构的制造方法包括下列步骤:提供多个无取向硅钢片以及多个取向硅钢片,其中多个取向硅钢片为长条形;将多个无取向硅钢片堆叠成多个轭块,且将多个轭块相互连接成环形,以形成一定子轭部;将多个取向硅钢片堆叠后再绕制成环形,且将多个取向硅钢片的头尾相接,以形成一定子齿部,其中定子齿部包括多个定子齿以及多个定子槽,多个定子齿与多个定子槽间隔排列;以及将定子轭部连接于定子齿部,其中定子轭部遮盖多个定子槽。

9.根据一实施例,本实用新型的电机装置包括一转子以及上述定子结构。

10.(三)有益效果

11.本实用新型的上述技术方案具有如下有益的技术效果:

12.综上所述,本实用新型的定子结构采用取向硅钢片和无取向硅钢片的拼接形成。定子轭部采用无取向硅钢片,由多个轭块组成。定子齿部采用取向硅钢片,取向硅钢片可由取向硅钢板材冲压形成长条形,堆叠后再绕制成环形,磁力线为定子结构的径向方向,提升了电机的导磁性能,降低了电机损耗。此外,定子轭部遮盖定子槽,使得定子槽为闭口槽形式,无齿槽效应,降低了转矩脉动和噪音。再者,定子齿部和定子轭部分开,制造方法简单,便于自动化生产。

13.关于本实用新型的优点与精神可以通过以下的实用新型详述及附图得到进一步的了解。

附图说明

14.图1是现有技术以硅钢板材冲压出定子与转子的示意图;

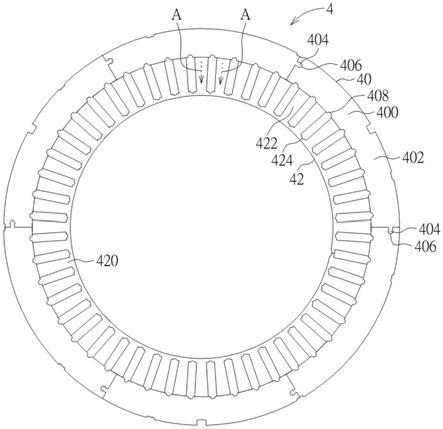

15.图2是根据本实用新型一实施例的定子结构的示意图;

16.图3是图2中的轭块的示意图;

17.图4是多个取向硅钢片堆叠后的示意图;

18.图5是图4中的取向硅钢片绕制成图2中的定子齿部的示意图;

19.图6是根据本实用新型另一实施例的定子结构的示意图;

20.图7是图6中的轭块的示意图;

21.图8是图6中的定子齿部的示意图;

22.图9是无压块的取向硅钢片的示意图;

23.图10是有压块的取向硅钢片的示意图;

24.图11是压块将绝缘纸与线圈限位于定子槽中的示意图;

25.图12是根据本实用新型另一实施例的定子齿部的示意图;

26.图13是根据本实用新型一实施例的定子结构的制造方法的流程图。

27.附图标记:

28.1:硅钢板材

29.2:定子

30.3:转子

31.4,4':定子结构

32.40:定子轭部

33.42,42':定子齿部

34.44:绝缘纸

35.46:线圈

36.400:轭块

37.402:无取向硅钢片

38.404:第一卡合部

39.406:第一卡槽

40.408:弧形槽

41.410:第二卡槽

42.420,420a,420b:取向硅钢片

43.422:定子齿

44.424:定子槽

45.426:第二卡合部

46.428:压块

47.430:底部

48.a:箭头

49.s10,s12,s14:步骤。

具体实施方式

50.请参阅图2至图5,图2是根据本实用新型一实施例的定子结构4的示意图,图3是图2中的轭块400的示意图,图4是多个取向硅钢片420堆叠后的示意图,图5是图4中的取向硅钢片420绕制成图2中的定子齿部42的示意图。

51.如图2所示,定子结构4包括一定子轭部40以及一定子齿部42。定子轭部40包括多个轭块400。如图3所示,各轭块400由多个无取向硅钢片402堆叠而成。在无取向硅钢片402堆叠后,可采用扣点、点胶、焊接等方式进行固定。在本实施例中,无取向硅钢片402可由无取向硅钢板材冲压形成。多个轭块400相互连接成环形,以形成定子轭部40。在本实施例中,各无取向硅钢片402的二侧具有一第一卡合部404以及一第一卡槽406。因此,在多个无取向硅钢片402堆叠成轭块400后,各轭块400的二侧也具有第一卡合部404以及第一卡槽406。多个轭块400可通过第一卡合部404与第一卡槽406卡合而相互连接成环形。在实际应用中,相邻的两个轭块400之间连接的横截面可呈直线、曲线或不规则线段形式,不以图中所绘示的实施例为限。

52.如图4与图5所示,定子齿部42由多个取向硅钢片420堆叠而成。在本实施例中,取向硅钢片420可由取向硅钢板材冲压形成长条形,如图4所示。接着,将多个取向硅钢片420堆叠后再绕制成环形,且将多个取向硅钢片420的头尾相接,以形成定子齿部42,如图5所示。在取向硅钢片420堆叠后,可采用扣点、点胶、焊接等方式进行固定。在实际应用中,取向硅钢片420的头尾相接处可采用焊接、黏接、卡合等形式进行固定。定子齿部42包括多个定子齿422以及多个定子槽424,其中多个定子齿422与多个定子槽424间隔排列成环形。在实际应用中,线圈是缠绕于定子齿422上,且容置于定子槽424中。本实用新型的定子齿部42最薄处位于定子槽424底面,便于取向硅钢片420绕制成环形的过程中,变形集中在此部位,使得变形对电机性能的影响降为最小。在实际应用中,定子槽424底面的横截面(径向向内的截面)可为直线、曲线或不规则线段。

53.在形成定子轭部40与定子齿部42后,本实用新型即可将定子轭部40连接于定子齿部42,以形成定子结构4,如图2所示。当定子轭部40连接于定子齿部42时,定子轭部40会遮盖定子齿部42的多个定子槽424,使得定子槽424为闭口槽形式。在实际应用中,定子轭部40与定子齿部42的连接可采用卡合、黏接、过盈配合等形式。此外,定子齿部42的轧制方向(如图2所示的箭头a方向)可为定子结构4的径向方向,使得得到定子齿部42的磁力线方向为定子结构4的径向方向,进而提升了电机的导磁性能,且降低了电机损耗。

54.在本实施例中,各轭块400可具有多个弧形槽408,如图3所示。当定子轭部40连接于定子齿部42时,多个弧形槽408会分别与多个定子槽424对应接合,如图2所示。因此,定子轭部40与定子齿部42的定子槽424的接合面可为曲线。在实际应用中,可在弧形槽408通冷却介质,以对电机进行散热,进而提升电机的散热能力。在另一实施例中,各轭块400也可不具有弧形槽408。此时,定子轭部40与定子齿部42的定子槽424的接合面可为直线。

55.请参阅图6至图11,图6是根据本实用新型另一实施例的定子结构4'的示意图,图7是图6中的轭块400的示意图,图8是图6中的定子齿部42的示意图,图9是无压块的取向硅钢片420a的示意图,图10是有压块428的取向硅钢片420b的示意图,图11是压块428将绝缘纸44与线圈46限位于定子槽424中的示意图。

56.定子结构4'与上述的定子结构4的主要不同之处在于,定子结构4'的各定子齿422具有一第二卡合部426,且定子结构4'的各轭块400具有多个第二卡槽410,如图6至图8所示。在本实施例中,各轭块400的多个第二卡槽410可与各定子齿422的第二卡合部426卡合,使得定子轭部40连接于定子齿部42。换言之,定子轭部40与定子齿部42可通过第二卡槽410与第二卡合部426的卡合而连接在一起。在本实施例中,各轭块400不具有上述的弧形槽408。因此,定子轭部40与定子齿部42的定子槽424的接合面可为直线。

57.在本实施例中,各定子齿422可具有至少一压块428,如图8与图10所示。本实用新型可提供无压块的取向硅钢片420a(如图9所示)以及有压块428的取向硅钢片420b(如图10所示)。在本实施例中,取向硅钢片420a、420b可分别由取向硅钢板材冲压形成长条形。接着,再将取向硅钢片420a、420b按一定比例堆叠后再绕制成环形,且将取向硅钢片420a、420b的头尾相接,以形成定子齿部42。在取向硅钢片420a、420b堆叠后,可采用扣点、点胶、焊接等方式进行固定。如图11所示,在将绝缘纸44与线圈46设置于定子槽424后,压块428可朝定子槽424弯折,以将绝缘纸44与线圈46限位于定子槽424中。

58.请参阅图12,图12是根据本实用新型另一实施例的定子齿部42'的示意图。定子齿部42'与上述的定子齿部42的主要不同之处在于,定子齿部42'的各定子槽424的底部430为弧形,如图12所示。由于定子槽424的底部430为弧形,不仅可减小硅钢片420绕制过程中的应力集中,还可减小定子齿部42'漏磁,减小电机损耗,提高电机效率。

59.请参阅图13,图13是根据本实用新型一实施例的定子结构的制造方法的流程图。图13中的制造方法用于制造上述的定子结构。首先,执行步骤s10,提供多个无取向硅钢片以及多个取向硅钢片。接着,执行步骤s12,将多个无取向硅钢片堆叠成多个轭块,且将多个轭块相互连接成环形,以形成定子轭部。同时,执行步骤s14,将多个取向硅钢片堆叠后再绕制成环形,且将多个取向硅钢片的头尾相接,以形成定子齿部。接着,执行步骤s16,将定子轭部连接于定子齿部,以形成定子结构。定子结构的详细实施例如上所述,在此不再赘述。

60.上述实施例所述的定子结构以及定子结构的制造方式可用于本实用新型的一电机装置上,并与一转子互相作用产生动力。

61.综上所述,本实用新型的定子结构采用取向硅钢片和无取向硅钢片的拼接形成。定子轭部采用无取向硅钢片,由多个轭块组成。定子齿部采用取向硅钢片,取向硅钢片可由取向硅钢板材冲压形成长条形,堆叠后再绕制成环形,磁力线为定子结构的径向方向,提升了电机的导磁性能,降低了电机损耗。此外,定子轭部遮盖定子槽,使得定子槽为闭口槽形式,无齿槽效应,降低了转矩脉动和噪音。再者,定子齿部和定子轭部分开,制造方法简单,

便于自动化生产。

62.以上所述仅为本实用新型的较佳实施例,凡根据本实用新型申请专利范围所做的均等变化与修饰,都应属本实用新型的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1