转子及电机的制作方法

1.本实用新型涉及电机技术领域,具体而言,涉及一种转子及电机。

背景技术:

2.随着新能源主驱电机的发展,整车为提高驾乘的舒适性,对噪声、振动和共振的要求越来越高,其中主驱电机做为整车动力的来源,在其运行过程中会往往伴随着产生电机特征阶次噪声,给驾乘的舒适性产生了较大的负面影响,人在噪声环境下长时间驾乘,不但会导致听觉敏感下降,而且会对驾乘者的身心噪声一定的伤害,严重时可能还会引起交通事故。

3.电机的特征阶次噪声通常由其特征激振力及转矩脉动等因素产生,行业内降低噪声常规的手段为定子斜槽,定子在斜槽后,不但可以提高反电动势的正弦度,还可以降低齿槽转矩和转矩脉动,但是由于定子斜槽在工艺上难度较高,尤其是当大规模量产后,不能使用自动化绕砍线设备,导致生产效率低,不能保证生产进度。

技术实现要素:

4.本实用新型的主要目的在于提供一种转子及电机,以解决现有技术中的电机降噪困难的问题。

5.为了实现上述目的,根据本实用新型的一个方面,提供了一种转子,包括转子本体,转子本体为环形结构,转子本体上设有多个磁钢槽和多个键槽,多个磁钢槽和多个键槽一一对应地设置,其中,多个磁钢槽环绕转子本体的外边缘设置,多个键槽环绕转子本体的内边缘设置,各个键槽的中心与转子本体的中心连线b和相应地磁钢槽的中心与转子本体的中心连线d之间具有夹角α,且各个键槽与相应地磁钢槽到转子本体的中心连线的夹角α均不相同。

6.进一步地,磁钢槽和键槽均为8个,并与转子本体的中心形成8个夹角α,沿顺时针方向上,8个夹角α分别为:α1、α2、α3、α4、α5、α6、α7和α8,其中,α1=0

°

、α2=1.5

°

、α3=3.0

°

、α4=4.5

°

、α5=6.0

°

、α6=7.5

°

、α7=5.0

°

、α8=2.5

°

。

7.进一步地,多个磁钢槽相对转子本体的中心对称布置,并均布在转子本体的外边缘上。

8.进一步地,磁钢槽包括两个槽体,两个槽体成轴对称设置,其中,槽体具有第一端和第二端,两个槽体的第一端相互靠近地设置,槽体的第二端朝向远离第一端的方向向转子本体的外边缘倾斜延伸。

9.进一步地,多个键槽相对转子本体的中心对称布置,并均布在转子本体的内边缘上。

10.进一步地,多个夹角α中的至少一个夹角α与其相邻的夹角α之间相差1.5

°

。

11.进一步地,多个夹角α中的至少一个夹角α与其相邻的夹角α之间相差2.5

°

。

12.进一步地,键槽为平键槽。

13.进一步地,转子本体为圆环结构。

14.根据本实用新型的另一方面,提供了一种电机,包括转子和转轴,转子与转轴键连接,转子为上述的转子。

15.应用本实用新型的技术方案的转子,为了降低电机的噪声和振动,并方便电机转子的加工制造,在转子本体与电机转轴连接的内边缘上,间隔地布置多个键槽,同时在转子本体的外边缘上间隔地布置多个磁钢槽,一个键槽对应一个磁钢槽,其中,键槽到转子本体中心的连线为b,磁钢槽到转子本体中心的连线为d,b与d之间形成夹角α,如果把一个键槽和与其对应地磁钢槽看成一对,那么多个键槽与多个磁钢槽形成多对,并形成多个夹角α,其中,各个夹角α的值均不相同,从而可以通过灵活的选择不同角度的夹角α,对分段转子进行任意排布,大大的增加了转子排布的灵活性,解决了现有技术中定子斜槽在工艺上加工难度较高的问题。

附图说明

16.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

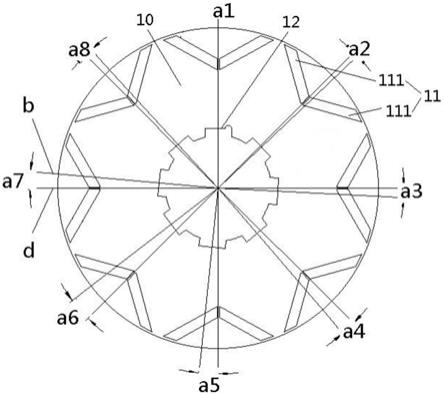

17.图1示出了根据本实用新型的转子的实施例的结构示意图。

18.其中,上述附图包括以下附图标记:

19.10、转子本体;11、磁钢槽;111、槽体;12、键槽。

具体实施方式

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

21.为了解决现有技术中的电机降噪困难的问题,本实用新型提供了一种转子。

22.请参考图1,一种转子包括转子本体10,转子本体10为环形结构,转子本体10上设有多个磁钢槽11和多个键槽12,多个磁钢槽11和多个键槽12一一对应地设置,其中,多个磁钢槽11环绕转子本体10的外边缘设置,多个键槽12环绕转子本体10的内边缘设置,各个键槽12的中心与转子本体10的中心连线b和相应地磁钢槽11的中心与转子本体10的中心连线d之间具有夹角α,且各个键槽12与相应地磁钢槽11到转子本体10的中心连线的夹角α均不相同。

23.本实用新型主要针对于多段式转子,为了降低电机的噪声和振动,并方便电机转子的加工制造,在转子本体10与电机转轴连接的内边缘上,间隔地布置多个键槽12,同时在转子本体10的外边缘上间隔地布置多个磁钢槽11,一个键槽12对应一个磁钢槽11,其中,键槽12到转子本体10中心的连线为b,磁钢槽11到转子本体10中心的连线为d,b与d之间形成夹角α,如果把一个键槽12和与其对应地磁钢槽11看成一对,那么多个键槽12与多个磁钢槽11形成多对,并形成多个夹角α,其中,各个夹角α的值均不相同,从而可以通过灵活的选择不同角度的夹角α,对分段转子进行任意排布,大大的增加了转子排布的灵活性,解决了现有技术中定子斜槽在工艺上加工难度较高的问题。

24.磁钢槽11和键槽12均为8个,并与转子本体10的中心形成8个夹角α,沿顺时针方向

上,8个夹角α分别为:α1、α2、α3、α4、α5、α6、α7和α8,其中,α1=0

°

、α2=1.5

°

、α3=3.0

°

、α4=4.5

°

、α5=6.0

°

、α6=7.5

°

、α7=5.0

°

、α8=2.5

°

。

25.图1中示出了转子本体10的8个夹角α,其中,α1对应第一键槽和第一磁钢槽,α2对应第二键槽和第二磁钢槽,依次类推,α8对应第八键槽和第八磁钢槽,当本技术中电机转子分段结构时,每叠电机转子可以从这8个键槽12中任选一个做为与转轴键槽平键配合,例如6段转子可以选择键槽1、2、3、4、5、6做为每叠转子与电机转轴键槽平键配合键槽12,这样就可以使得转子整体斜极了7.5

°

,例如5段,转子可以选择键槽1、2、3、4、5,也可以选择键槽2、3、4、5、6等,并且不限制选择键槽12和顺序,顺序可以按照以上数字任意排布,其中上述键槽1、2、3、4、5、6为一个转子本体上键槽的标号。

26.多个磁钢槽11相对转子本体10的中心对称布置,并均布在转子本体10的外边缘上。

27.如图1所示,转子本体10上磁钢槽11与键槽12的个数相同,且一一对应,并且均是对称布置,以保证转子在转动过程中的稳定性。

28.磁钢槽11包括两个槽体111,两个槽体111成轴对称设置,其中,槽体111具有第一端和第二端,两个槽体111的第一端相互靠近地设置,槽体111的第二端朝向远离第一端的方向向转子本体10的外边缘倾斜延伸。

29.如图1中所示的磁钢槽11为一个呈“八”字形结构的槽,分为两部分即两个槽体111,两个槽体111的第一端连接,另一端向外倾斜延伸,两个槽体111也是轴对称布置。

30.多个键槽12相对转子本体10的中心对称布置,并均布在转子本体10的内边缘上。

31.键槽12用来与电机转轴上的键进行配合,本技术中设置多个键槽12,电机转轴可根据夹角α或装配的需要与多个键槽12中的一个或多个进行配合连接。多个键槽12环绕在转子本体10的内边缘上,与转子本体10的内圈形成了一个齿轮状结构。

32.多个夹角α中的至少一个夹角α与其相邻的夹角α之间相差1.5

°

。多个夹角α中的至少一个夹角α与其相邻的夹角α之间相差2.5

°

。

33.本技术中夹角α可根据不同的需求进行设置,沿顺时针方向上,相邻的两个夹角α之间相差1.5

°

或2.5

°

,此外,如图1所示的转子本体10上,根据需要设置了部分相邻的夹角之间相差1.5度,另一部分相邻的夹角之间相差2.5

°

,同样也可以设置部分夹角α是相同,另一部分不同的组合。

34.键槽12为平键槽12,电机转轴通过平键与转子本体10的平键槽12配合连接。

35.转子本体10为圆环结构,圆环结构的内圈上均布设置多个键槽12,外圈的边缘上均布设置多个磁钢槽11,以用于放置永磁体。

36.一种电机,包括转子和转轴,转子与转轴键连接,转子为上述的转子。

37.本技术还给出了一种包含上述转子的电机,转轴上的键与上述转子上的任意一个或几个键槽12进行配合,以带动转子转动。均有上述转子的电机可以提高反电动势的正弦度,还可以降低齿槽转矩和转矩脉动,进而降低噪声和振动,提高乘坐电动车的舒适性。

38.从以上的描述中,可以看出,本实用新型上述的实施例实现了如下技术效果:

39.本实用新型主要针对于多段式转子,为了降低电机的噪声和振动,并方便电机转子的加工制造,在转子本体10与电机转轴连接的内边缘上,间隔地布置多个键槽12,同时在转子本体10的外边缘上间隔地布置多个磁钢槽11,一个键槽12对应一个磁钢槽11,其中,键

槽12到转子本体10中心的连线为b,磁钢槽11到转子本体10中心的连线为d,b与d之间形成夹角α,如果把一个键槽12和与其对应地磁钢槽11看成一对,那么多个键槽12与多个磁钢槽11形成多对,并形成多个夹角α,其中,各个夹角α的值均不相同,从而可以通过灵活的选择不同角度的夹角α,对分段转子进行任意排布,大大的增加了转子排布的灵活性,解决了现有技术中定子斜槽在工艺上加工难度较高的问题。

40.本实用新型设计了一种多键槽12斜极排布的转子,通过灵活设计转子分段数量及斜极角度,可以很容易的实现转子错极效果,并可以满足不同段数对应的转子斜极方式。

41.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

42.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本实用新型的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

43.在本实用新型的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

44.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

45.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本实用新型保护范围的限制。

46.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1