便于相线与驱动板焊接的电机的制作方法

1.本实用新型涉及三相电机领域,具体涉及便于相线与驱动板焊接的电机。

背景技术:

2.随着工业的发展,各用电设备对电机的需求日益增长。电机引出线是指电机线头上接的引出线,该引出线最后需要接到主控板上。现有的电机主控板与电机主体属于两个独立的部件,导致会增加电机整体占用的空间。电机的三相电源线需要单独用导线引出来,对于一些小功率和结构紧凑的电机来说,电源三相引出线操作不方便,从而大大增加电机制造的工序,增加产品制造的成本。另外,在实际应用过程中存在着无法对电机相线进行保护的结构,因此在使用时单一相线受损容易造成另一相线受损,进而加大电机的损失程度,影响电机的可靠性与稳定性。

技术实现要素:

3.本实用新型的目的是解决以上缺陷,提供便于相线与驱动板焊接的电机,其可节省产品制造工艺,有效降低制造成本。

4.本实用新型的目的是通过以下方式实现的:

5.便于相线与驱动板焊接的电机,包括定子组、转子轴芯、前盖和后盖,前盖安装在定子组的前端外围,后盖安装在定子组的后端外围,定子组电性连接有相线,转子轴芯穿过定子组的中心,并通过轴承分别固定安装在前盖及后盖的中心,所述定子组的前端设有用于辅助缠绕线圈的线架,线架的一端设有前护线槽,护线槽延伸至定子组的外围,且沿后盖的方向延伸,后盖的后端面固定安装有驱动电路板,后盖的外侧面设有后护线槽,后护线槽的前端与前护线槽的后端进行对接,后护线槽的后端延伸至驱动电路板的边缘,相线分别沿前护线槽及后护线槽进行整齐布线,最后相线与驱动电路板进行电性焊接。

6.上述说明中,作为优选的方案,所述前护线槽和后护线槽均设置有三条线槽,三条线槽进行整齐排列,三条线槽分别用于容纳对应不同的相线。

7.上述说明中,作为优选的方案,所述后盖的后端面设有两根以上垂直向后延伸的定位柱,驱动电路板上设有与定位柱位置相对应的定位孔,并通过螺丝对驱动电路板进行锁紧固定。

8.上述说明中,作为优选的方案,所述后盖与驱动电路板之间还设有散热片,散热片被夹紧在后盖与驱动电路板之间。

9.上述说明中,作为优选的方案,所述散热片的边缘设有与定位柱位置相对应的弧形卡口,弧形卡口分别对应卡紧在定位柱的侧面,使散热片进行定位。

10.上述说明中,作为优选的方案,所述后盖的内部设有内腔,后盖设有与内腔导通的透气孔,并在内腔设有风扇叶轮,风扇叶轮固定穿入转子轴芯的后端,由转子轴芯带动进行同步转动。

11.上述说明中,作为优选的方案,所述前盖及后盖的边缘均设有两个以上的连接孔,

并通过配对穿入连接孔的螺栓进行固定连接。

12.本实用新型所产生的有益效果是:设置有前护线槽和后护线槽,且前护线槽与后护线槽进行对接,制造电机时,相线直接引出,然后分别沿前护线槽及后护线槽进行整齐布线,最后与驱动电路板进行电性焊接,使电机与驱动电路板经焊接后形成一体,与传统无刷电机外接驱动板的制造方式相比,可大大减少产品的制造工序,从而有效降低制造成本,另外,相线沿前护线槽和后护线槽进行整齐排布,最后与驱动电路板焊接固定,可大大提高电机的可靠性与稳定性,可对相线进行有效保护,更便于包装、运输及装配,驱动电路板设置于后盖的后端面,有效减少产品的安装空间,实现电机与驱动一体化。

附图说明

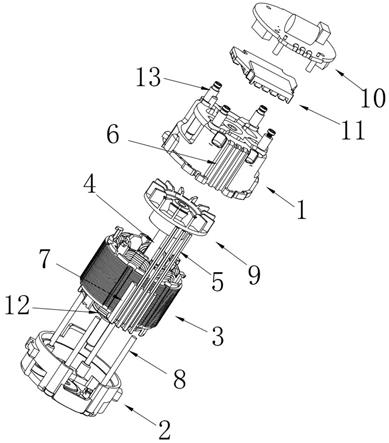

13.图1为本实用新型实施例的立体结构示意图;

14.图2为本实用新型实施例的结构分解示意图;

15.图中,1为前盖,2为后盖,3为定子组,4为转子轴芯,5为相线,6为前护线槽,7为后护线槽,8为螺栓,9为风扇叶轮,10为驱动电路板,11为散热片,12为线架,13为定位柱。

具体实施方式

16.下面结合附图与具体实施方式对本实用新型作进一步详细描述。

17.本实施例,参照图1和图2,其具体实施的便于相线5与驱动板焊接的电机包括定子组3、转子轴芯4、前盖1和后盖2,前盖1安装在定子组3的前端外围,后盖2安装在定子组3的后端外围,定子组3电性连接有相线5,转子轴芯4穿过定子组3的中心,并通过轴承分别固定安装在前盖1及后盖2的中心。前盖1及后盖2的边缘均设有四个连接孔,并通过配对穿入连接孔的螺栓8进行固定连接。后盖2的内部设有内腔,后盖2设有与内腔导通的透气孔,并在内腔设有风扇叶轮9,风扇叶轮9固定穿入转子轴芯4的后端,由转子轴芯4带动进行同步转动,电机通电工作时,转子轴芯4带动风扇叶轮9旋转,在风道上形成大量的气流,可同时解决电机内部及驱动电路板10的散热问题,提高电机整体工作效率,降低其它电机散热成本。

18.定子组3的前端设有用于辅助缠绕线圈的线架12,线架12的一端设有前护线槽6,护线槽延伸至定子组3的外围,且沿后盖2的方向延伸。后盖2的后端面固定安装有驱动电路板10,后盖2的外侧面设有后护线槽7,后护线槽7的前端与前护线槽6的后端进行对接,后护线槽7的后端延伸至驱动电路板10的边缘,相线5分别沿前护线槽6及后护线槽7进行整齐布线,最后相线5与驱动电路板10进行电性焊接。前护线槽6和后护线槽7均设置有三条线槽,三条线槽进行整齐排列,三条线槽分别用于容纳对应不同的相线5。

19.设置有前护线槽6和后护线槽7,且前护线槽6与后护线槽7进行对接,制造电机时,相线5直接引出,然后分别沿前护线槽6及后护线槽7进行整齐布线,最后与驱动电路板10进行电性焊接,使电机与驱动电路板10经焊接后形成一体,与传统无刷电机外接驱动板的制造方式相比,可大大减少产品的制造工序,从而有效降低制造成本,另外,相线5沿前护线槽6和后护线槽7进行整齐排布,最后与驱动电路板10焊接固定,可大大提高电机的可靠性与稳定性,可对相线5进行有效保护,更便于包装、运输及装配,驱动电路板10设置于后盖2的后端面,有效减少产品的安装空间,实现电机与驱动一体化。

20.另外,后盖2的后端面设有四根垂直向后延伸的定位柱13,驱动电路板10上设有与

定位柱13位置相对应的定位孔,并通过螺丝对驱动电路板10进行锁紧固定。后盖2与驱动电路板10之间还设有散热片11,散热片11被夹紧在后盖2与驱动电路板10之间。散热片11的边缘设有与定位柱13位置相对应的弧形卡口,弧形卡口分别对应卡紧在定位柱13的侧面,使散热片11进行定位。

21.以上内容是结合具体的优选实施例对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应视为本实用新型的保护范围。

技术特征:

1.便于相线与驱动板焊接的电机,包括定子组、转子轴芯、前盖和后盖,前盖安装在定子组的前端外围,后盖安装在定子组的后端外围,定子组电性连接有相线,转子轴芯穿过定子组的中心,并通过轴承分别固定安装在前盖及后盖的中心,其特征在于:所述定子组的前端设有用于辅助缠绕线圈的线架,线架的一端设有前护线槽,护线槽延伸至定子组的外围,且沿后盖的方向延伸,后盖的后端面固定安装有驱动电路板,后盖的外侧面设有后护线槽,后护线槽的前端与前护线槽的后端进行对接,后护线槽的后端延伸至驱动电路板的边缘,相线分别沿前护线槽及后护线槽进行整齐布线,最后相线与驱动电路板进行电性焊接。2.根据权利要求1所述便于相线与驱动板焊接的电机,其特征在于:所述前护线槽和后护线槽均设置有三条线槽,三条线槽进行整齐排列,三条线槽分别用于容纳对应不同的相线。3.根据权利要求1所述便于相线与驱动板焊接的电机,其特征在于:所述后盖的后端面设有两根以上垂直向后延伸的定位柱,驱动电路板上设有与定位柱位置相对应的定位孔,并通过螺丝对驱动电路板进行锁紧固定。4.根据权利要求3所述便于相线与驱动板焊接的电机,其特征在于:所述后盖与驱动电路板之间还设有散热片,散热片被夹紧在后盖与驱动电路板之间。5.根据权利要求4所述便于相线与驱动板焊接的电机,其特征在于:所述散热片的边缘设有与定位柱位置相对应的弧形卡口,弧形卡口分别对应卡紧在定位柱的侧面,使散热片进行定位。6.根据权利要求1

‑

5任意一项所述便于相线与驱动板焊接的电机,其特征在于:所述后盖的内部设有内腔,后盖设有与内腔导通的透气孔,并在内腔设有风扇叶轮,风扇叶轮固定穿入转子轴芯的后端,由转子轴芯带动进行同步转动。7.根据权利要求1

‑

5任意一项所述便于相线与驱动板焊接的电机,其特征在于:所述前盖及后盖的边缘均设有两个以上的连接孔,并通过配对穿入连接孔的螺栓进行固定连接。

技术总结

本实用新型涉及三相电机领域的便于相线与驱动板焊接的电机,包括定子组、转子轴芯、前盖和后盖,定子组的前端设有用于辅助缠绕线圈的线架,线架的一端设有前护线槽,护线槽延伸至定子组的外围,且沿后盖的方向延伸,后盖的后端面固定安装有驱动电路板,后盖的外侧面设有后护线槽,后护线槽的前端与前护线槽的后端进行对接,后护线槽的后端延伸至驱动电路板的边缘,相线分别沿前护线槽及后护线槽进行整齐布线,最后相线与驱动电路板进行电性焊接。可大大减少产品的制造工序,从而有效降低制造成本,可大大提高电机的可靠性与稳定性,更便于包装、运输及装配,驱动电路板设置于后盖的后端面,有效减少产品的安装空间,实现电机与驱动一体化。动一体化。动一体化。

技术研发人员:齐院宁

受保护的技术使用者:东莞市小强电子科技有限公司

技术研发日:2021.06.16

技术公布日:2021/11/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1