一种具有双冷系统的电机的制作方法

1.本实用新型属于电机的技术领域,特别是涉及一种具有双冷系统的电机。

背景技术:

2.现有电机大多采用水冷或者风冷其中的一种冷却方式,虽然能够在一定程度上达到冷却的效果,但是在恶劣的环境内效果却仍不够显著。且目前有很多电机是跟随着装置为移动式的,在不同的环境下允许采用的冷却方式不同,导致采用水冷或者风冷其中的一种冷却方式无法满足多环境下散热需求。

技术实现要素:

3.本实用新型为解决上述背景技术中存在的技术问题,提供了一种具有双冷系统的电机。

4.本实用新型采用以下技术方案:一种具有双冷系统的电机,包括电机壳体,套装于所述电机壳体内的电动机轴,还包括:

5.循环冷却管,设于所述电机壳体的内部;所述循环冷却管以螺旋的形式缠绕在电机壳体的内壁;

6.注液嘴,设于所述电机壳体上并连通于所述循环冷却管;

7.转动轴,一端传动连接于电动机轴另一端穿过所述电机壳体;

8.风冷叶片,套接于所述转动轴;使用时,根据电机所在环境选用其中的至少一种散热模式。

9.在进一步的实施例中,所述循环冷却管包括:若干组首尾相连且内部为中空结构的套管;

10.其中套管的一端为插接部,另一端为收容部;连接时,第n套管的插接部的外壁密封连接于第n+1套管的收容部的内壁,其中n为套管的数量及编号,n≥1。

11.通过采用上述技术方案,分段式的套管相互连接,在对套管无任何影响的基础上,实现在不同位置处和不同弯折处的循环冷却管所需的弯曲程度。

12.在进一步的实施例中,所述插接部的外壁为球形,所述收容部的内壁结构与插接部的外壁结构相同;连接时,根据循环冷却管的整体需求通过插接部的外壁在收容部的内壁内的转向实现相邻套管的弯折。

13.通过采用上述技术方案,用相邻套管之间的连接夹角实现工作所需的弯曲或者弯折程度,对管套及循环冷却管本身不产生任何影响。

14.在进一步的实施例中,所述收容部的外径从插接部所在端至远离插接部的一端呈依次增大的趋势。

15.通过采用上述技术方案,在同一横截面处,增加冷却液的流径,加强冷却

16.在进一步的实施例中,所述插接部与收容部的叠放处设置有密封圈。

17.通过采用上述技术方案,实现相邻管套之间的密封连接。

18.在进一步的实施例中,所述循环冷却管内的冷却液为冷却水或者冷却油。

19.在进一步的实施例中,所述转动轴与电机壳体之间设置有密封套圈。

20.本实用新型的有益效果:本实用新型将液冷模式和风冷模式进行了有效的糅合,在必要时选用以上两种散热模式中的一种或者几种,根据使用环境匹配最合适的且最高效的散热形式,保证了电机的工作时效并延长了电机的使用寿命。

附图说明

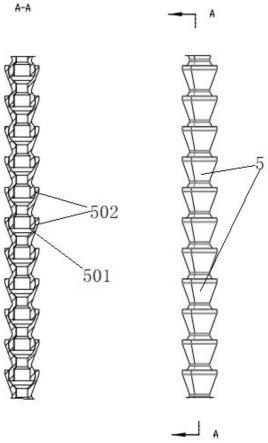

21.图1为本实用新型的循环冷却管的结构示意图。

22.图2为现有技术的循环冷却管的结构示意图。

23.图3为本实用新型的电机的结构示意图。

24.图1至图3中的各标注为:电机壳体1、循环冷却管2、转动轴3、风冷叶片4、套管5、插接部501、收容部502。

具体实施方式

25.下面结合说明书附图和实施例对本实用新型做进一步的描述。

26.现有技术中的电机一般只具有其中散热模式,液冷或者风冷。而在较高温的环境下仅具有一种散热模式的电机很难做到快速降温,因此将会导致电机破损或者缩短电机的使用寿命,无法实现电机长久的高效运行。

27.为了解决这一技术问题,本实施例公开了具有两种散热模式的电机,包括:电机壳体1,定义电机壳体1的一端为前端面,则与前端前相对设置的面为后端面。沿前、后端面所在的方向套装电动机轴,电动机轴的一端则穿过电机壳体1的前端面作为工作的动力源输出。

28.在进一步的实施例中,电机壳体1的内部设置有用于对其内部进行冷却散热的循环冷却管2,且循环冷却管2以螺旋的形式缠绕在电机壳体1的内壁。换言之,循环冷却管2在缠绕时其内部沿前、后端面所在的方向形成一两端为敞口结构的容纳腔,电动机轴则位于容纳腔内,当液冷时,循环冷却管2的冷却效果同时作用于电动机轴和电机壳体1。且为了实现循环冷却管2的冷却,故在壳体上设置有与循环冷却管2相通的注液嘴。使用时,冷却水或者冷却油从注液嘴注入到循环冷却管2内,并在循环冷却管2内按照循环冷却管2的路径流动,将电机壳体1内部的热量以及电动机轴上的热量转移。

29.为进一步实现散热效果,本实施例还公开了风冷机构,具体包括:转动轴3,其一端传动连接于电动机轴的另一端,其目的是为了给转动轴3提供动力源。暴露在电机壳体1外的转动轴3上设置有风冷叶片4,即使用时,电动机轴带动转动轴3转动,转动轴3带动风冷叶片4转动,风冷叶片4附近处的气流加快实现对电机壳体1外部的散热效果。

30.基于上述描述,风冷模式与液冷模式相互结合且互补,实现高效的散热效果已保证电机的高效运行。

31.现有技术中的循环冷却管2如图2所示,由一体成型且外径不变的管道的缠绕而成,而长时间处于弯曲或者弯折状态将会导致管道出现裂缝或者破损的问题,严重时会对电机壳体1内部的部件产生影响。

32.因此为了解决这一技术问题,本实施例对循环冷却管2做了以下改进:如图1所示,

循环冷却管2包括:若干组首尾相连的套管5,且每个套管5的内部均为中空结构,为冷却液提供流道。进一步的,套管5的一端为插接部501,另一端为收容部502;连接时,第n套管5的插接部501的外壁密封连接于第n+1套管5的收容部502的内壁,其中n为套管5的数量及编号,n≥1。通过分段式的套管5相互连接,在对套管5无任何影响的基础上,实现在不同位置处和不同弯折处的循环冷却管2所需的弯曲程度。

33.具体表现为:插接部501的外壁为球形,所述收容部502的内壁结构与插接部501的外壁结构相同;连接时,根据循环冷却管2的整体需求通过插接部501的外壁在收容部502的内壁内的转向实现相邻套管5的弯折。举例说明,当相邻之间的套管5为一条直线时,在连接时,插接部501的轴线与相邻套管5收容部502的轴线重叠;当相邻之间的套管5需要相互弯折时,在插接部501的轴线与相邻套管5收容部502的轴线之间存在预定的夹角。

34.用相邻套管5之间的连接夹角实现工作所需的弯曲或者弯折程度,对管套及循环冷却管2本身不产生任何影响。为了便于连接,套管5采用软质材料制备而成,按压插接即可。且为了保证插接部501与收容部502之间密封性,故在插接部501与收容部502的叠放处设置有密封圈。

35.为了增加冷却效果,收容部502的外径从插接部501所在端至远离插接部501的一端呈依次增大的趋势。在同一横截面处,增加冷却液的流径,加强冷却。

36.在本实施例中,循环冷却管2内的冷却液为冷却水或者冷却油。

37.在进一步的实施例中,因为在电机壳体1上增设了转动轴3,且转动轴3穿过壳体,因此为了不对电机壳体1本身再次造成影响,故转动轴3与电机壳体1之间设置有密封套圈,密封套圈被设置为实现电机壳体1应有的防水、防尘性。

38.本实用新型将液冷模式和风冷模式进行了有效的糅合,在必要时选用以上两种散热模式中的一种或者几种,根据使用环境匹配最合适的且最高效的散热形式,保证了电机的工作时效并延长了电机的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1