一种插接式区间托板托架装置的制作方法

1.本实用新型涉及轨道施工技术领域,具体涉及一种插接式区间托板托架装置。

背景技术:

2.在既有的铁路车站及地下轨道交通站点站场枢纽区域,分布着不同阶段建设的众多通信、信号、电路等光缆、电缆,包含直埋、架空、管道等多种铺设方式,使铁路及地下轨道隧道中分布着不同类型的线缆,纵横交错,极大地限制了轨道线缆敷设空间,影响线路的使用安全,同时也为线路的后期维护及扩建增加了难度。

3.为此,中国实用新型专利cn209200580u提供了一种轨道交通光电缆综合桥架,包括桥梁立柱、光电缆托架、桥架隔板、桥架盖板,桥架立柱为多个,其上预制孔位,可通过膨胀螺栓等将其固定安装于建筑物立面上,光电缆托架上预制孔位,通过固定连接方式将一端垂直固定连接在桥梁立柱上,其自由端预留接触安装面,桥架隔板上预留和光电缆托架预留孔位对应的孔位,并可以通过该孔位固定安装在光电缆托架上,桥架盖板为矩形板,可通过和光电缆预留接触安装面进行固定连接。

4.但是上述方案存在以下缺点:

5.当区间托板托架安装数量多时,区间托板托架的安装容易受盾构、铺轨等施工影响,导致安装效率低下,严重影响施工进度。光电缆托架结构占用的空间较大,容易影响区间衔接,需要对光电缆托架进行拆除时,光电缆托架与立柱之间通常采用焊接等方式进行固定,拆除不方便。

6.有鉴于此,急需对现有技术中区间托板托架结构进行改进,以提高区间托架托板的拆卸方便程度、提高区间托架托板结构的安装效率。

技术实现要素:

7.本实用新型所要解决的技术问题是现有区间托板托架结构拆装不方便、施工效率低、影响工程进度的问题。

8.为了解决上述技术问题,本实用新型所采用的技术方案如下:

9.一种插接式区间托板托架装置,包括:

10.托板,包括托板本体以及设置在所述托板本体的底面上的支撑板,所述托板本体和所述支撑板上分别设有托板凹槽和支撑板凹槽;

11.立柱,固定在安装立面上;所述立柱的外侧面上设有与所述托板相适配的固定孔位;所述托板插装设置在所述固定孔位内,所述托板凹槽和所述支撑板凹槽与所述固定孔位的侧壁卡合设置;

12.限位板,其上端可拆卸地安装在所述立柱上;其下端设置在所述固定孔位的外侧,用于阻挡所述托板,防止其脱离所述固定孔位。

13.在上述方案中,优选的,所述立柱为u型钢,包括两个平行的侧壁板和设置在所述侧壁板之间的平壁板,所述固定孔位设置在所述平壁板上。

14.在上述方案中,优选的,所述托板为t型钢,所述托板本体水平设置,所述支撑板垂直于所述托板本体设置;

15.所述托板本体的两侧内凹,形成沿其宽度方向设置的所述托板凹槽,所述托板凹槽沿所述托板本体的中线对称设置;

16.所述支撑板凹槽为直角梯形通槽,其下底长度小于其上底长度,其设有直角的腰与所述支撑板的内端面重合。

17.在上述方案中,优选的,所述托板凹槽与所述托板本体的内端面的距离大于所述支撑板凹槽的下底长度。

18.在上述方案中,优选的,所述固定孔位包括:

19.第一横槽,其宽度和高度与所述托板本体的宽度和厚度相适配;

20.第二横槽,设置在所述第一横槽的下方,其宽度与两个所述托板凹槽的槽底的距离相适配;

21.竖槽,设置在所述第二横槽的下方,其宽度与所述支撑板的厚度相适配;其高度与所述支撑板凹槽的上底到所述托板本体的底面的距离相适配。

22.在上述方案中,优选的,所述固定孔位的上方设有限位板安装孔,所述限位板通过螺栓和所述限位板安装孔位与所述立柱固定。

23.在上述方案中,优选的,所述限位板上设有竖直设置的腰型孔。

24.在上述方案中,优选的,所述托板本体的外端上设有挡板,所述挡板向上倾斜设置。

25.在上述方案中,优选的,所述支撑板上设有沿其长度方向设置的扎绑固定槽。

26.与现有技术相比,本实用新型提供的插接式区间托板托架,托板包括托板本体和支撑板,托板通过设置在托板本体和支撑板上的托板凹槽和支撑板凹槽与立柱上的固定孔位卡合,使托板插装设置在立柱上,大大提高了区间托板托架结构的安装和拆卸效率,在轨道施工过程中,可先对立柱进行安装,避免托板托架结构的施工受其他施工作业影响,同时也方便在托板影响区间作业时进行快速拆除,方便进行后期维护和扩建。托板和立柱通过限位板进行限位,可有效防止托板脱离固定孔位,从而提高了托板和立柱的连接牢固程度。

附图说明

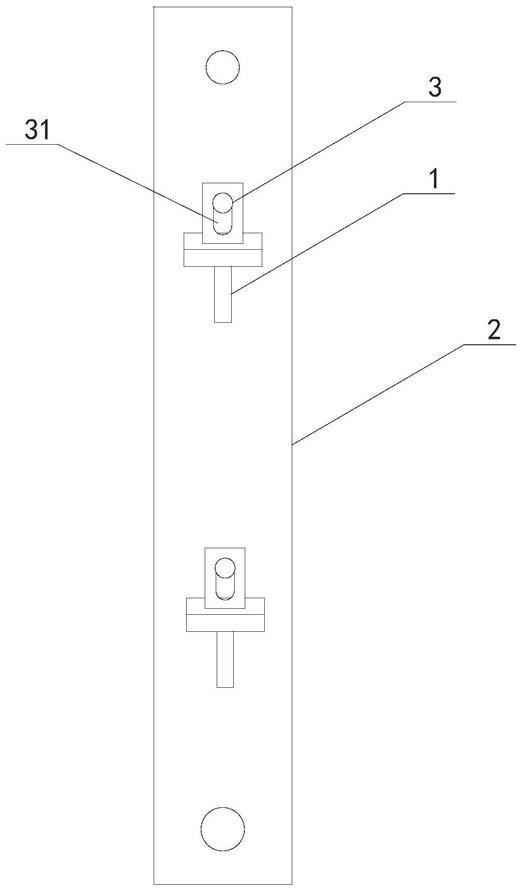

27.图1为本实用新型中插接式区间托板托架装置的主视图;

28.图2为本实用新型中插接式区间托板托架装置的侧视图;

29.图3为本实用新型中立柱的主视图;

30.图4为本实用新型中托架的侧视图;

31.图5为本实用新型中托架的俯视图。

32.其中,图1至图5中各部件名称与附图标记之间的对应关系如下:

33.托架1,立柱2,限位板3,

34.托板本体11,支撑板12,挡板13,

35.托板凹槽111,

36.支撑板凹槽121,扎绑固定槽122,

37.侧壁板21,平壁板22,固定孔位23,限位板安装孔24,

38.第一横槽231,第二横槽232,竖槽233,

39.腰型孔31。

具体实施方式

40.本实用新型提供了一种插接式区间托板托架装置,托板插装设置在立柱上的固定孔位内,并通过托板凹槽和支撑板凹槽与立柱卡合,通过限位板进行限位。下面结合说明书附图和具体实施方式对本实用新型做出详细说明。

41.如图1至图5所示,本实用新型提供的插接式区间托板托架装置,包括托架1和立柱2以及限位板3。

42.托板1为t型钢,包括托板本体11和支撑板12。托板本体11水平设置,其两侧内凹形成托板凹槽111,托板凹槽111沿托板本体11的中线对称设置。支撑板12设置在托板本体11的底面上,垂直于托板本体11设置,支撑板12上设有支撑板凹槽121,支撑板凹槽121为直角梯形通槽,其下底长度小于其上底长度,其设有直角的腰与支撑板12的内端面重合。

43.支撑板12上还设有扎绑固定槽122,扎绑固定槽122沿支撑板12的长度方向设置,用于扎绑和固定光电缆。托板本体11的外端上还设有挡板13,挡板13向上倾斜设置,用于防止托板本体11上的光电缆从托板本体11上滑落。

44.托板凹槽111和支撑板凹槽121均设置在托板1与立柱2连接的一端,托板凹槽111到托板本体11的内端面的距离大于支撑板凹槽121的下底长度。

45.立柱2固定在建筑物的安装立面上。立柱2为u型钢,包括两个平行的侧壁板21和设置在侧壁板21之间的平壁板22,平壁板22上设有固定孔位23。固定孔位23包括第一横槽231、第二横槽232和竖槽233,第一横槽231的宽度和高度与托板本体11的宽度和厚度相适配。第二横槽232设置在第一横槽231的下方,第二横槽232的宽度与两个托板凹槽111的槽底的距离相适配。竖槽233设置在第二横槽232的下方,竖槽233的宽度与支撑板12的厚度相适配,竖槽233的高度与支撑板凹槽121的上底到托板本体11的底面的距离相适配。

46.限位板3设置在托板1的上方,限位板3上设有腰型孔31,腰型孔31 沿限位板3的长度方向设置,立柱2的平壁板22上还设有限位板安装孔24,限位板安装孔24设置在固定孔位23的上方。限位板3通过螺栓、腰型孔31以及限位板安装孔24可拆卸地安装在立柱2,限位板3的下端设置在固定孔位23的外侧,用于阻挡托板1,防止其脱离固定孔位23。

47.本实用新型的使用方法如下:

48.在进行区间托板托架装置的安装施工时,可先将立柱2通过膨胀螺栓等装置固定在安装立面上,可随盾构或铺轨等工序的进行,对托板1进行安装。具体的,将托板1与立柱2的连接端插装在固定孔位23的第一横槽 231内,使托板本体11和支撑板12向下移动,第二横槽232的侧壁设置在托板本体11上的托板凹槽111内,当支撑板凹槽121上方的支撑板12设置在竖槽233内,释放托板1,托板本体11和支撑板12通过托板凹槽111 和支撑板凹槽121与固定孔位23卡合,保持稳定。

49.将限位板3通过螺栓固定在立柱2上,调整螺栓在腰型孔31内位置,使限位板3的下端设置在固定孔位23的外侧,以防止托板1从固定孔位23 中脱落。光电缆设置在托板本体11的顶面上,扎绳穿过支撑板12上的支撑板凹槽121,对光电缆进行扎绑,使其稳固地设置在托板本体11上。

50.当需要对区间进行维修或扩建时,拆除限位板3,向上抬升托板1,使托板1从固定孔位23中脱离,即可实现托板1的拆除,避免托板1占用空间,影响区间衔接或施工进度。

51.与现有技术相比,本实用新型提供的插接式区间托板托架装置,立柱安装在安装立面上,托板插装设置在立柱上的固定孔位内,并通过托板上的托板凹槽和支撑板凹槽与固定孔位卡合,将托板安装在立柱上,方便托板的安装和拆卸,避免托板托架结构的施工受其他施工作业影响,同时避免托板托架占用空间较大,影响区间的维护和扩建。

52.在本实用新型中,托板为t型钢,托板本体和支撑板垂直设置,使托板凹槽和支撑板凹槽形成水平方向和垂直方向两个方向上的限位,使托板具有良好的稳定性。限位板可对托板起到限位作用,避免托板脱离固定孔位。

53.在本实用新型中,托板本体的外侧上设有向上倾斜设置的挡板,支撑板上设有扎绑固定槽,提高了光电缆在托板上的稳定性,避免光电缆从托板上滑落。

54.本实用新型并不局限于上述最佳实施方式,任何人应该得知在本实用新型的启示下做出的结构变化,凡是与本实用新型具有相同或相近的技术方案,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1