用于旋转的轴的轴承套、轴承盖、电动机制造减振元件的方法与流程

1.本发明涉及一种轴承套、一种轴承盖、一种电动机以及一种制造减振元件的方法。

背景技术:

2.在旋转的机器中,转子参照几乎静止的定子或者壳体沿径向并且也沿轴向具有动态变化的相对运动。该问题原则上不仅涉及电动机也涉及内燃机。在电动机中,在此尤其涉及到具有轴承套的轴承盖,轴承套用作减振元件。在内燃机中,该问题涉及到凸轮轴的轴承以及曲轴的轴承。以下在此示例性地针对电动机阐述该问题。

3.相对于运动既可以沿着转子轴线也可以在转子轴向上不同地并且动态变化地形成。实际上由此使转子和定子在转子表面上的每个位置点上的相应的局部的间隙尺寸动态地变化。

4.转子本身在此动态地以不同的谐振模动态地运动,谐振模基本上由所产生的电磁力、机械的离心力(例如不平衡度)和转子、壳体中的转子轴承、壳体本身以及壳体的轴承的动态的刚度引起和影响。在电动机中,处于转子间隙中的介质也可能发挥作用,尤其如果介质不是气体,而是流体、例如水或者硅油,则介质产生减振。机械的作用链在此可以描述为下述元件的串联:

[0005]-一方面是转子、轴承和转子或者壳体的结构的几何公差。例如不平衡度、轴承间隙或者在径向上不同的热膨胀系数或者偏心度和/或刚度差异也发挥作用。此外,沿着径向出现不同的磁场和感应率。这是由材料差异、电激励电流的波动和感应的涡流引起的。此外,总体结构在运行中的不同的局部升温作用链中产生作用,局部升温使得针对每种特定的控制和负载情况产生转子轴的谐振的动态自振。

[0006]

转子轴线的由此产生的动态的相对运动既直接地也间接地作用在所谓的轴承外圈上。

[0007]

由于所谓的机械的作用链在转子轴线所激发的谐振的自振中产生轴承和轴承套的具有几μm范围内的相对运动机械的碰撞事件的高度动态的激发和传递、直至传递到轴承盖中。这通常被称为动态的轴承间隙。通过该碰撞事件又在壳体和壳体轴承中产生机械振动,机械振动随即产生振动,该振动产生固体声,也表现为声学现象。

[0008]

为了降低发动机噪声和振动,根据现有技术采用下述措施,然而这些措施通常显著地降低了轴承刚度并且可能由此造成更大的响度的间隙尺寸:

[0009]

一方面安装惯性质量并且必要时冗余地设计机械部件的尺寸以便将共振频率移动到非临界的范围中、尤其是远离应用转速的范围中。此外,在转子的轴承座上安装o形橡胶环是一种久经考验的方法。此外,有时也为转子使用磁性轴承。然而如已经阐述的,这些措施都在发动机中导致更大的间隙尺寸。

技术实现要素:

[0010]

本发明所要解决的技术问题在于,改善在轴承以及或者在轴承套和轴承盖中产生

的转子振动的减振并且同时确保保持或甚至升高沿径向和轴向的轴承刚度。此外,减少发动机的机械振动和噪音的产生也很重要。

[0011]

所述技术问题按照本发明通过一种用于旋转的轴的轴承套解决,其中,所述轴承套的壁具有比所述轴承套的直径的10%更小的壁厚,在此规定,所述轴承套沿轴向由多个材料接合地连接的层构成,这些层分别具有10μm至200μm的层厚,并且所述壁具有封闭的空腔,所述空腔被粉末填充。所述技术问题按照本发明还通过一种轴承盖解决,所述轴承盖包括前述类型的轴承套。所述技术问题按照本发明还通过一种电动机解决,所述电动机具有前述类型的轴承盖。

[0012]

所述技术问题按照本发明还通过一种借助丝网印刷工艺制造减振元件的方法解决,所述方法包括以下步骤:

[0013]-用第一丝网印刷浆料印刷第一层的第一子区域,

[0014]-用第二丝网印刷浆料印刷第一层的第二子区域,

[0015]-其中,所述第二子区域在层平面中被所述第一子区域包围,

[0016]-对所述第一层进行干燥,

[0017]-继续印刷另外的层,直到构成三维的坯体,在所述坯体中这些层的第二子区域构成被第一子区域包围的体积,

[0018]-在下述处理温度中进行热处理过程,该处理温度使所述第一丝网印刷浆料的材料实施烧结过程,并且在该处理温度下所述第二丝网印刷浆料的材料基本上不实施烧结过程。

[0019]

按照本发明的用于旋转的轴的轴承套具有壁,所述轴承套的壁具有比所述轴承套的直径的10%更小的壁厚。所述轴承套的特征在于,所述轴承套沿轴向由多个材料接合地连接的层构成。这些层分别具有80μm至300μm的层厚。此外,所述壁具有封闭的空腔,所述空腔被粉末填充。

[0020]

所述轴承套由此具有相对于所述轴承套的总直径非常薄的壁,所述壁由各个材料接合的层构成。这些材料接合的层能够由增材制造工艺、尤其通过丝网印刷工艺以所述层厚制造。丝网印刷适用于作为增材的制造工艺实现具有非常薄的壁的具有粉末填充部的空腔。封闭的空腔中的该粉末填充部在此产生特别强的减振特性,这又用于降低所述振动和在此产生的声学现象以及构件的固体声。所述降低在此不是通过导致间隙尺寸更高的措施实现,所述措施例如是现有技术中所述的o形环密封装置。所述的轴承套在此通常是减振元件,该减振元件原则上也可以在机械地作用的装置中的其它被振动加载的位置上使用。特别适宜的是将所述轴承套布置在轴承盖中,所述轴承盖用作电动机的壳体的遮护装置。由此通过轴承盖并且通过轴承套将转子的轴导引至发动机壳体中。就此,包括具有所述轴承套的轴承盖的电动机也是本发明的一部分。

[0021]

在本发明的另一种设计形式中,所述轴承套具有空腔,所述空腔的最大横截面积小于5mm2、尤其小于3mm2。在此,术语“最大横截面积”理解为截面图中的剖切空腔所得的具有最大可能的尺寸的剖面。通常力求将最大横截面积设计为小于3mm2,其中,定义的横截面由于具有更小横截面的空腔而在制造方面更复杂。

[0022]

空腔的几何上测量的粉末填充度在此为至少60%、优选至少80%、特别优选为90%。力求将填充度设计得尽可能高,这由于制造方面的原因分别意味着技术上的挑战。在

针对所述方法的说明中将对空腔的填充度或者以粉末填充空腔的技术上的实现方案进行详细阐述。几何上测量的填充度在此理解为通过倾倒粉末对空腔进行填充的填充度。在给定填充程度时,没有考虑到粉末填充物的各个单独颗粒之间分别存在处于颗粒的尺寸量级内的空间。

[0023]

将金属合金、尤其铁基的金属合金,或者包括铁的合金作为轴承套或者轴承套壁的优选材料。这种合金一方面可以通过已述的有利的丝网印刷工艺或者通过其它增材制造工艺以实用的方式生产,并且可以通过形式为烧结过程的热处理过程固化成适宜的形状。

[0024]

布置在空腔中的粉末在此又包括比壁结构的熔点更高的材料。如果壁结构如所述那样例如由铁基的金属构成,则适宜的是例如将粉末设计为钨基的。这在制造时具有的优点为,轴承套的壁结构可以通过烧结过程或者其它相应的热处理过程形成,而在空腔的内部中,置入那里的材料不会融化并且不会被烧结。钨的示例还表明,在另一种有利的实施例中,空腔中的粉末也具有比壁结构的材料更高的密度。这产生比具有较低密度的材料更高的减振特性。

[0025]

本发明的另一部分是一种制造减振元件、例如所述轴承套的方法。在此优选借助丝网印刷工艺实施以下步骤:首先,用第一丝网印刷浆料印刷第一层的第一子区域。随后,用第二丝网印刷浆料印刷第一层的第二子区域。在此,所述第二子区域设计为,所述第二子区域在相应的层平面中被所述第一子区域包围。这使得在构造多个相叠层时形成被第二丝网印刷浆料填充的体积区域(体积)。接着进行对第一层的干燥步骤,其中,该干燥步骤也可以分为两个子步骤,其中,首先在印刷第一子区域之后实施干燥步骤,并且在印刷第二子区域之后实施另外的干燥步骤。

[0026]

对第一和第二子区域的该印刷过程接连地实施并且在此产生另外的层,直到构成三维的坯体。在该坯体中,各个层的第二子区域如所提到的那样构成被第一子区域包围的体积。接着进行具有下述处理温度的热处理过程,该处理温度使第一丝网印刷浆料的材料实施烧结过程,并且在该处理温度下第二丝网印刷浆料的材料基本上不实施烧结过程。

[0027]

如前所述地,通过所述方法产生多个体积,多个体积在坯体中由第一区域的材料包围。由于存在第二区域的材料、例如钨合金,第一区域的例如铁基构造的材料包围所述体积。第一区域的材料、即例如铁合金通过所述热处理过程或者烧结过程被烧结成自承式的结构、减振元件的壁结构、例如轴承套的壁结构。第二区域的构成所述体积的材料在所述处理温度中未被烧结或者仅以在较低的程度下被烧结。在减振元件较大程度地运动时,第二区域的材料解离成粉末。在热处理过程之后,坯体的体积构成减振元件(尤其轴承套)的被粉末填充的空腔。空腔中的这些粉末为强烈地振动加载的构件明显地产生减振的作用。

[0028]

原则上可以在借助所述丝网印刷工艺制造坯体之后、在所述热处理过程(烧结过程)之前加入脱粘过程,所述脱粘过程通常优选同样是热学的过程。在此例如通过热分解灼烧掉丝网印刷浆料的粘合剂。在用于脱粘的热处理过程中的温度通常处于用于烧结过程的热处理的温度以下。脱粘过程或者烧结过程在此这样进行,使得直至达到最大烧结温度的过程中,第二丝网印刷浆料的全部挥发性的成分在到达第一材料构成无法供气体通过的壁区域的时间点的过程中完全地被去除。

附图说明

[0029]

本发明的其他特征和其他组成部分根据以下附图详细阐述。在此涉及本发明的纯粹示意性的设计方式,所述设计方式不构成对保护范围的限制。

[0030]

在附图中:

[0031]

图1示出具有轴承盖的电动机的三维分解视图,

[0032]

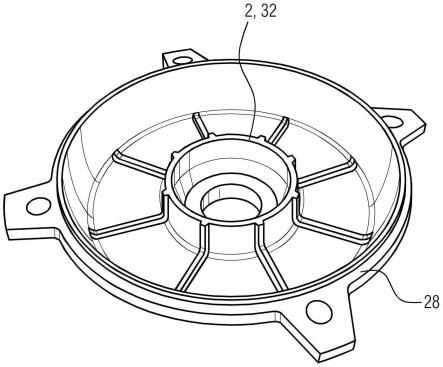

图2示出具有轴承套的轴承盖的三维视图,

[0033]

图3示出层状构造的轴承套形式的减振元件的三维视图,

[0034]

图4示出根据图3中的剖面iv剖切轴承套壁得到的剖视图,

[0035]

图5示出剖切图3中的根据图3的轴承套的外表面上的局部区域v得到的横截面图,

[0036]

图6示出沿着图3中的剖面vi的内部的横截面图,

[0037]

图7示出丝网印刷过程的示意图,

[0038]

图8示出按照图3的减振元件的准备阶段的坯体的层状构造,

[0039]

图9示出坯体的脱粘过程,

[0040]

图10示出形式为坯体的烧结过程的热处理过程,

[0041]

图11示出图8中的截图xi的横截面图,和

[0042]

图12示出图8中的截图xii的横截面图。

具体实施方式

[0043]

图1示出了电动机30的概览视图。该电动机30以三维的分解视图的形式示出。该电动机在此包括轴承盖28、旋转的轴4、定子60以及布置在旋转的轴4上的转子58。定子58、转子60和轴4支承在壳体62中,其中,轴承盖28用于遮盖壳体62并且轴4在此穿过轴承盖28向外导引。为此将轴承套2安设到轴承盖28中,在所述轴承盖中还安设有在此未示出的轴承、例如球轴承。在图2中给出了轴承盖28的更详细的视图。轴承套2也可以通常地被称为减振元件32。

[0044]

如所述地,在电机、例如图1所示的电动机30中,在转子58中通常产生相对于几乎静止的定子和壳体62的沿着径向或者轴向的动态变化的相对运动,所述定子在此作为定子60示出。由此产生的共振接着通过轴4作用到在此未示出的轴承的轴承套2上。轴承套2在此通常浇铸到轴承盖28中。轴承盖28又在非常多的情况下设计为铝铸件,这使得该轴承盖尽管具有低的密度,然而在此也具有较低的减振性和相对低的刚性。由此通常产生轴4和转子58的谐振的自振并且在此在轴承内和包围所述轴承的轴承套2内产生具有几μm范围中的相对运动的碰撞事件的高度动态的激发和传递。这些相对运动又以机械振动的形式传递到壳体62中,其中,可能产生振动和声学现象、即可能产生显著的噪声。以该问题为背景,以下描述可以如何设计形式为振动元件32的轴承套2,以使所述振动不会以所述程度传递到轴承盖28中并且还传递到壳体62中。这又使得电动机处的振动和不期望的声学现象能够得到减少或者抑制。

[0045]

为此,轴承套2如图3所示地层状地设计,其中,具有10μm至200μm的多个层12相叠地设置,从而产生套筒2。套筒2在此具有小于轴承套2的直径10的10%的壁厚。即壁厚8相比于直径10相对较窄。在轴承套2的直径通常为40-70mm时,壁厚通常介于4mm至7mm之间并且在此可以更低。2mm的壁厚也同样是常见的。轴承套2的壁结构26在此具有空腔16,该空腔由

粉末18填充。

[0046]

在图4中示出了沿着在图3中由iv所示的线的剖视图。空腔16在此纯粹示例性地菱形地设计。空腔1也可以是蜂窝的形状、即呈六边形、呈圆形或者是不规则的。位于空腔中的粉末18在此用作减振器件,该减振器件使得传递到轴承套2上的振动在壁结构26中被空腔16吸收。

[0047]

在图5和图6中分别示出了图3所示的截图v和vi。在此放大地示出了轴承套2的层状的构造。图5通过仅以虚线示出空腔16而示出了从外侧观察轴承套2的视图。图6示出了图3所示的截图vi,该截图在轴承套2的壁结构26的内部中剖切得到,从而在图6中直接示出了剖切空腔16的剖视图。在此有利的是,空腔16尽可能大程度地被粉末18填充。在此产生在图6中示出的粉末填充度24。图6中的线24显示了粉末18在空腔16中的填充高度有多高。在此力求将填充度24设计得尽可能高。粉末填充度24在此优选应当大于60%,在图6中示出了非常有利的设计形式,其中,粉末填充度24为约95%。

[0048]

所述轴承套2或者减振元件32以有利的方式用于减弱通过旋转轴4施加到轴承盖28或者壳体62中的振动。然而在此由于层状的构造以及在壁厚非常低的同时由粉末填充的空腔对轴承套2的制造技术提出了高要求。以下描述满足轴承套2的高要求的适宜的制造方法。

[0049]

图7在此示意性地示出了丝网印刷工艺34,其中,刮板66在丝网64上移动。丝网印刷浆料40、44(如图11和图12所示)在此通过丝网64印刷到基材68或者已经存在的层上。

[0050]

为此,首先如图8所示地产生第一层38,另外的层46印刷在所述第一层上,直到产生三维的坯体48。坯体48在此包括封闭的体积50,该体积在制造过程结束之后与轴承套2的空腔16对应。针对该体积50的产生可参照图11和图12,其中,图11示出了沿着图8中的线xi的径向剖面并且图12与之相似地示出了沿着图8中的虚线框xii的轴向剖面。

[0051]

图11由此示出了示例性的(原则上不与另外的层46存在区别的)第一层38,所述第一层具有第一子区域36,所述第一子区域通过第一丝网印刷步骤由第一丝网印刷浆料40产生。在该第一丝网印刷步骤中空出第二区域42。该区域42在第二丝网印刷步骤中才由第二丝网印刷浆料44产生。为此通常将两个不同的模板放置到丝网上,从而第二丝网印刷浆料在第二步骤中直接印刷到在第一步骤中空出的留空部中。

[0052]

此外,图12示出了层状的构造并且由此示出了多个层的顺序,其中,以所述方法将另外的层46印刷到第一层38上。在此适宜的是,在每个印刷过程之后例如通过紫外线灯进行短暂的干燥过程。

[0053]

这种干燥过程例如可以持续5秒。如果在干燥第一子区域36之后并且在印刷第二子区域42之后进行其它干燥过程,则可以在15-20秒内印刷一个层。对于常见的100μm的层厚,可以在约200秒内在坯体48中构造1mm的高度。在此是指在印刷时施加的层厚。该层厚与相对于轴承套定义的层厚14不同,其中,通常考虑到烧结过程中的20%体积的收缩。所描述的制造时间体现了增材制造工艺的高于平均水平的制造速度。

[0054]

以下还阐述用于制造坯体48或者轴承套2的材料。适宜的是,针对第一丝网印刷浆料使用基于铁基设计的材料。在此,为待制造的材料的相应粉末、即例如铁合金的粉末配设适宜的有机的或者无机的粘合剂,从而产生流变学方面适宜的丝网印刷浆料。第一丝网印刷浆料由此以有利的方式被配设由铁粉(通常为铁合金)构成的颗粒,从而基本上还基于铁

基形成轴承套2的壁结构26。被印刷到第二子区域42中的第二丝网印刷浆料44在此包括下述材料的功能性份额,所述材料在其中一侧上具有高减振作用、即可能也具有高密度,并且在此具有比所使用的铁合金更高的烧结温度或者熔化温度。对此的必要性将在以下参照图9和图10的说明进行阐述。材料的烧结温度低于熔化温度,因为在烧结时并不发生全部材料或者全部颗粒的熔化。而是在烧结过程中在边界区域中在各个单独的颗粒之间发生扩散过程,有时也会产生局部的熔化。熔化温度因此高于烧结温度,然而烧结温度通常与熔化温度关联,从而具有比其他材料更高的烧结温度的材料也具有更高的熔化温度。具有高密度和高烧结温度的陶瓷材料因此适合作为用于第二丝网印刷浆料44的材料,然而具有高熔化温度和高密度的材料、例如钨也适合。

[0055]

现在对图8所示的坯体48进行脱粘过程54,在所述脱粘过程中优选在排除氧气的情况下还原有机的粘合剂并且例如通过气体交换使粘合剂的分解过程持续地被从环境中去除。常见的脱粘例如在200℃至400℃的温度中进行。此外还进行热处理过程52,在所述热处理过程中对坯体48进行烧结过程。如已述地,待烧结的材料的烧结温度低于熔化温度,对于铁合金适宜的烧结温度为900至1400℃。烧结过程在此遵循规定的温度曲线,该温度曲线准确地与相应的金属合金匹配。热处理过程52在此优选在惰性气体环境中进行。

[0056]

在图10所示的热处理过程52之后,之前的坯体48不再被称为坯体,而是目前指轴承套2或者轴承套2的仍有待加工的预成型件。这种所示的轴承套2现在例如被置入压铸模具中并且在压铸过程中被铝改铸,从而使已经提到的轴承盖28材料接合地包围轴承套。

[0057]

附图标记列表

[0058]2ꢀꢀꢀꢀꢀꢀ

轴承套

[0059]4ꢀꢀꢀꢀꢀꢀ

旋转的轴

[0060]6ꢀꢀꢀꢀꢀꢀ

轴承套的壁

[0061]8ꢀꢀꢀꢀꢀꢀ

壁厚

[0062]

10

ꢀꢀꢀꢀꢀ

轴承套的直径

[0063]

12

ꢀꢀꢀꢀꢀ

层

[0064]

14

ꢀꢀꢀꢀꢀ

层厚

[0065]

16

ꢀꢀꢀꢀꢀ

空腔

[0066]

18

ꢀꢀꢀꢀꢀ

粉末

[0067]

20

ꢀꢀꢀꢀꢀ

轴向

[0068]

21

ꢀꢀꢀꢀꢀ

径向

[0069]

22

ꢀꢀꢀꢀꢀ

空腔的横截面

[0070]

24

ꢀꢀꢀꢀꢀ

粉末填充度

[0071]

26

ꢀꢀꢀꢀꢀ

壁结构

[0072]

28

ꢀꢀꢀꢀꢀ

轴承盖

[0073]

30

ꢀꢀꢀꢀꢀ

电动机

[0074]

32

ꢀꢀꢀꢀꢀ

减振元件

[0075]

34

ꢀꢀꢀꢀꢀ

丝网印刷工艺

[0076]

36

ꢀꢀꢀꢀꢀ

第一子区域

[0077]

38

ꢀꢀꢀꢀꢀ

第一层

[0078]

40

ꢀꢀꢀꢀꢀ

第一丝网印刷浆料

[0079]

42

ꢀꢀꢀꢀꢀ

第二子区域

[0080]

44

ꢀꢀꢀꢀꢀ

第二丝网印刷浆料

[0081]

46

ꢀꢀꢀꢀꢀ

另外的层

[0082]

48

ꢀꢀꢀꢀꢀ

坯体

[0083]

50

ꢀꢀꢀꢀꢀ

体积

[0084]

52

ꢀꢀꢀꢀꢀ

热处理过程

[0085]

54

ꢀꢀꢀꢀꢀ

脱粘过程

[0086]

58

ꢀꢀꢀꢀꢀ

转子

[0087]

60

ꢀꢀꢀꢀꢀ

定子

[0088]

62

ꢀꢀꢀꢀꢀ

壳体

[0089]

64

ꢀꢀꢀꢀꢀ

丝网

[0090]

66

ꢀꢀꢀꢀꢀ

刮板

[0091]

68

ꢀꢀꢀꢀꢀ

坯体

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1