挤出机专用减速电机一体化集成结构的制作方法

1.本发明涉及减速电机,特别涉及一种挤出机专用减速电机一体化集成结构。

背景技术:

2.目前国内外挤出设备所用动力总成分为以下两类:

3.1、电机直驱动力(无减速机)装置:其优点是设备结构简单,振动及噪音极小。缺点是直驱电机成本巨大(特别是挤出机上所用的一般都是超大扭矩的驱动),电机故障率高;

4.2、交流电机+减速机(电机和减速机通过连轴器相连接)的动力总成:其优点价格适中,目前有很大的市场占有率。缺点是转速超过1500rpm时减速机输入轴侧因为高转速很容易漏油。而且减速机输入轴处的轴密封造成此轴和密封圈之间的摩擦热大,一方面造成额外的能源损耗,一方面造成润滑油温的再次升高,加速轴密封的损坏而导致漏油成为挤出机减速箱的普遍痛点,并且,电机、减速箱、联轴器三者在装配特别是维修过程中,比较难保证同轴度,在中高速运行时振动噪音明显增大。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的上述技术问题之一。为此,本发明提出一种挤出机专用减速电机一体化集成结构。

6.为实现上述目的,本发明的技术方案如下:

7.根据本发明的第一方面实施例的挤出机专用减速电机一体化集成结构,包括:

8.电机组,所述电机组包括转子和定子;

9.减速组,所述减速组包括减速齿轮组、轴和输出轴;

10.壳体,所述壳体内设有相互连通的电机腔和减速腔,所述电机腔和所述减速腔为一体结构或合体结构,所述电机组安装在所述电机腔内,所述减速组安装在所述减速腔内,所述转子与所述减速齿轮组的第一级齿轮共用同一条所述轴。

11.根据本发明实施例的挤出机专用减速电机一体化集成结构,至少具有如下有益效果:结构巧妙,能量传输损耗小;适用各种速度工况;振动小、噪音低;有效避免漏油问题。

12.根据本发明的一些实施例,所述电机腔和所述减速腔相邻的腔壁上设有凸台,所述轴穿过所述凸台的轴段通过至少一个轴承转动连接在所述凸台上,所述轴穿过所述第一级齿轮的一端通过轴承安装在所述减速腔内。

13.根据本发明的一些实施例,所述凸台朝向所述电机组凸出伸入至所述电机腔内且靠向所述转子。

14.根据本发明的一些实施例,安装在所述凸台上的所述轴承靠近所述转子进行安装。

15.根据本发明的一些实施例,所述轴穿过所述凸台的轴段通过两个所述轴承转动连接在所述凸台上。

16.根据本发明的一些实施例,所述轴的一端穿过所述转子通过轴承安装在所述减速

腔内。

17.根据本发明的一些实施例,所述轴的一端伸入所述转子内,以使所述转子通过所述轴以无轴承式悬挂安装在所述电机腔内。

18.根据本发明的一些实施例,所述壳体内设有可在所述电机腔和所述减速腔内流动的润滑油,所述电机组和所述减速组浸泡于所述润滑油内。

19.根据本发明的一些实施例,所述定子的导电绕组浸泡于润滑油内。

20.根据本发明的一些实施例,所述定子外圆有分布式流道。

21.根据本发明的一些实施例,还包括连接在所述壳体外部的冷却机构,所述冷却机构包括循环管道、循环油泵和冷却器,所述循环油泵和所述冷却器安装在所述循环管道上,所述循环管道一端与所述电机腔连通,另一端与所述减速腔连通。

22.根据本发明的一些实施例,所述转子为永磁转子或异步转子。

23.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

24.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

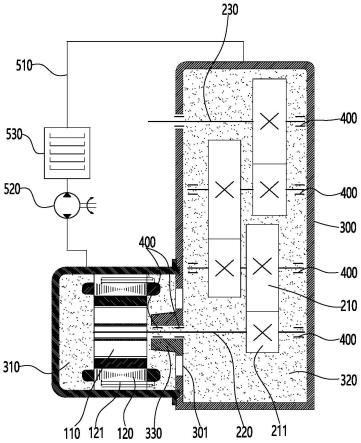

25.图1是本发明的其中一种实施例示意图;

26.图2是本发明的另一种实施例示意图;

27.图3是本发明的另一种实施例示意图;

28.图4是本发明的另一种实施例示意图;

29.图5是本发明的另一种实施例示意图。

30.附图标记:转子110;定子120;分布式流道121;减速齿轮组210;第一级齿轮211;轴220;输出轴230;壳体300;腔壁301;电机腔310;减速腔320;凸台330;轴承400;循环管道510;循环油泵520;冷却器530。

具体实施方式

31.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

32.本发明涉及一种挤出机专用减速电机一体化集成结构,其包括电机组、减速组和壳体300。

33.如图1所示,空腔内至少分设有两个腔位,包括电机腔310和减速腔320,电机腔310和减速腔320相互连通,电机腔310和减速腔320一体结构或合体结构。如图2所示,一体结构为电机腔310和减速腔320在壳体300内一体成型;如图1所示,合体结构为,电机腔310和减速腔320对应的部分在装配前为相互,这个两个部分通过密封装配形成壳体300。电机组安装在电机腔310内,电机组包括定子120和转子110。定位固定在电机腔310内。减速组安装在减速腔320内,减速组包括减速齿轮组210、轴220和输出轴230,本实施例中,输出轴230与减速齿轮组210的末级齿轮同轴连接,输出轴230的一端伸出至壳体300外。位于减速腔320内

的第一级齿轮211与位于电机腔310内的转子110共用同一根轴220。轴220同时作为转子110和减速齿轮组210的第一级齿轮211的驱动轴。电机组通过轴220与减速齿轮组210进行传动减速,减速后利用输出轴230传递给外置设备入挤出机的挤出螺杆负载等。

34.电机组和减速组集成在壳体300内,电机组和减速组直接通过同一个轴220进行连接传动,免除了联轴器的连接安装,对电机组和减速组的传动只需保证轴220自身的同轴度即可,保证电机组的转子和减速组的第一级齿轮的绝对同轴度,有效提高减速电机的运行平稳度,能够适用于各种速度环境,完美的解除了两条或多条轴连接时因不同轴度所产生的振动噪音等缺陷;整体结构巧妙简单,能量传输损耗小,且解决了传统减速机高速轴旋密封不良的等难题。

35.本实施例中,减速齿轮组210中,除了输出轴230伸出至壳体300的轴段通过轴承400安装在壳体300上,其余齿轮的转轴对应的轴承400,均设置在减速腔320内,除了低转速的输出轴230伸出壳体300的部分需要密封外,其它的中、高速的轴都是不需要密封的,这样能减少转动连接所需的密封结构,极大降低减速腔320漏油的情况。其中,电机腔310中对转子110的支撑结构可有多种形式。如图1至图5所示,电机腔310和减速腔320之间具有腔壁301,在该腔壁301上可设置开口,以将减速腔320和电机腔310进行连通。腔壁301朝向于电机腔310的一侧上设有凸台330,凸台330可朝向电机组凸出。轴220穿过凸台330,凸台330对应位置处的轴220轴段上至少通过一个轴承400安装在凸台330上,轴220靠近减速齿轮组210的一端则通过轴承400安装在减速腔320内。轴220至少通过一端和凸台330对应位置处的轴段利用轴承400进行支承,此结构可以有效提高电机组的转子110的支撑强度。具体的,当电机组的转子110运体积较小时,如图4、图5所示,在凸台330对应位置的轴220轴段处可以只设置一个轴承400。较优的,该轴承400靠近转子110安装在凸台330上,减少该轴承400与转子110之间的距离,使得轴220与转子110连接的稳定性更强。而当电机组的转子110体积较大时,如图1和图2所示,在位于电机腔310内的轴220轴段处设置两个轴承400,利用双轴承400提高电机组和减速组之间轴220轴段的稳定性。

36.减速腔320内的第一级齿轮211与位于电机腔310内的转子110共用同一根轴220,省掉了常规交流电机和减速机之间的联轴器,减少减速电机的体积。

37.在本发明的一些具体实施例中,轴220伸入电机腔310的一端与转子110连接,如图4所示,轴220与转子110连接的一端穿过转子110后,通过轴承400连接在电机腔310内,即轴220的两端和中部均利用轴承400转动连接在壳体300内,提高轴220转动时的稳定性。还可以是,如图1所示,轴220与转子110连接的一端处不设置轴承400,轴220只通过与凸台330连接的轴段以及减速腔320连接的一端使用轴承400支撑,相当于电机组的转子110通过轴220悬挂于电机腔310内,实现无轴承400安装,减少电机组的空间占位,以此可缩小电机腔310的体积。

38.在本发明的一些具体实施例中,电机腔310和减速腔320内设有润滑油,由于电机腔310和减速腔320相互连通,润滑油可在电机腔310和减速腔320之间进行流动。润滑油对加速组进行润滑的同时,对电机组进行冷却。由于电机组和减速组集成在壳体300内,润滑油在电机腔310和减速腔320内流动时不会发生漏油问题,从根本上解决了电机组高速转动时漏油的问题。定子120的导电绕组是浸泡在润滑油内,导电绕组具有防润滑油腐蚀的特性。电机组和减速组同时浸泡在润滑油中,省掉(或者降低)了减速组输入轴和电机组之间

的转动密封,避免了减速箱漏油的问题,同时降低了挤出机的能耗。

39.进一步的,为了提高润滑油的冷却效果,在壳体300外部安装有冷却机构,冷却机构包括循环管道510、循环油泵520和冷却器530,循环油泵520和冷却器530安装在循环管道510上,循环管道510的一端与电机腔310连通,另一端与减速腔320连通。工作时,循环油泵520启动,将电机腔310或减速腔320内其中一个腔体的内润滑油抽出,润滑油流经冷却器530进行冷却后,回流至另一个腔,在循环油泵520的作用下,加速润滑油在电机腔310和减速腔320之间的流动速度,提高润滑和冷却效果。其中,润滑油在冷却器530内,可以是通过冷却器530的冷却外壳与外环境进行散热,在冷却器530表面可设置翅片结构增加散热面积,也可在冷却器530内设置绕管结构增加散热路径。其中,在定子120的外圆处设置有分布式流道121,分布式流道121可在定子120外圆表面或穿过定子内部沿轴向设置。润滑油通过定子120外圆的分布式流道121,对电机组进行散热。其中,润滑油也可经过特定结构的流道流通电机组的转子,使得电机组形成了外部定子和内部转子的双冷却流道,使得电机组的冷却效果进一步加强。

40.在本发明的一些具体实施例中,如图1所示,减速腔320根据减速齿轮组210的空间占位大小设置成对应的矩形空腔,电机腔310根据电机组的空间占位大小设置成对应的矩形空腔。一般的,电机腔310比减速腔320的空间小。本实施例中,电机腔310位于减速腔320的一侧,电机腔310和减速腔320的配合设置使得壳体300呈l形,使得壳体300外部的电机腔310所在侧留有一定空间,输出轴230伸出壳体300的一端则朝向于该空间,充分利用壳体300外电机腔310的同侧空间以将输出轴230与外置装置进行连接,提高空间利用率,减少空间占位。

41.在本发明的一些实施例中,转子110可选用永磁转子110或异步转子110。较优的转子110选用永磁化设计,可达到很高的电能转换效率。

42.在本说明书的描述中,参考术语“一些具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

43.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1