一种充电电路和充电装置的制作方法

1.本发明实施例涉及充电技术领域,特别涉及一种充电电路和充电装置。

背景技术:

2.可充电电池在充电过程中通常有预充、恒流充电和恒压充电几个阶段。在恒流充电阶段,充电机一般采用闭环控制策略,根据输出电流的反馈来控制输出功率,一般采用可编程恒流源控制电池恒流充电。然而,当无恒流源又需恒流充电时,如何使用恒压源进行恒流充电是急需解决的问题。

技术实现要素:

3.本发明实施例提供一种充电电路和充电装置,能通过恒压源实现恒流充电。

4.本发明实施方式采用的一个技术方案是提供一种充电电路,包括:充电电源、第一开关和控制单元;

5.所述充电电源包括至少一个可编程恒压源,所述第一开关连接在所述充电电源和电池之间,所述控制单元分别连接所述充电电源和所述第一开关;

6.其中,所述控制单元用于:

7.获取目标充电电流;

8.根据所述目标充电电流,得到n级第一目标电流,n≥2,n为正整数;

9.在第i个充电周期内,根据第i级所述第一目标电流,周期计算得到第一控制电压、或者得到各所述可编程恒压源的第二控制电压;

10.根据所述第一控制电压控制所述第一开关,或根据所述第二控制电压控制对应的所述可编程恒压源,以控制充电电流,对所述电池充电,1≤i,i为正整数,当i≥n时,第i级所述第一目标电流为所述目标充电电流。

11.在一些实施例中,在第1个所述充电周期前,所述控制单元还用于:

12.根据所述目标充电电流,得到第0级第一目标电流;

13.根据第0级所述第一目标电流,周期计算得到所述第一控制电压,对所述电池充电一个充电周期。

14.在一些实施例中,所述控制单元还用于:

15.在各充电周期内,获取所述电池的电压、所述充电电源的第一输出电压、以及所述充电电路的第一实际充电电流;

16.根据所述第一输出电压和所述第一实际充电电流,得到所述充电电路的线损;

17.根据所述第一输出电压、所述电池的电压以及所述第一实际充电电流,得到所述电池的电池内阻。

18.在一些实施例中,在各充电周期内,所述周期计算得到第一控制电压、或者得到各所述可编程恒压源的第二控制电压,包括:

19.若第i级所述第一目标电流小于或等于第一电流值,则根据第i级所述第一目标电

流,周期计算得到所述第一控制电压;

20.若第i级所述第一目标电流大于所述第一电流值,则根据第i级所述第一目标电流,周期计算得到各所述第二控制电压。

21.在一些实施例中,所述根据第0级所述第一目标电流,周期计算得到所述第一控制电压,和所述根据第i级所述第一目标电流,周期计算得到所述第一控制电压,包括:

22.在所述充电周期内,获取环境温度和所述充电电路的第二实际充电电流;

23.根据所述第一目标电流和所述第二实际充电电流,得到第一目标电流差;

24.根据所述第一目标电流差和所述环境温度,得到第一控制电压差;

25.根据所述第一控制电压差和上一计算周期得到的第一控制电压,周期计算得到所述第一控制电压,或者,根据所述第一控制电压差和第一控制初始电压,得到所述第一控制电压。

26.在一些实施例中,所述控制单元还用于在所述充电周期内,获取所述电池的电池温度;

27.对于其中一个所述可编程恒压源,所述根据所述第一目标电流,周期计算得到各所述第二控制电压,包括:

28.获取所述可编程恒压源的输出电流;

29.根据所述第一目标电流,得到对应的所述可编程恒压源的第二目标电流;

30.获取所述充电电路的第二输出电压;

31.根据所述第二目标电流和所述输出电流,得到第二目标电流差;

32.根据所述第二目标电流差、上一充电周期得到的所述线损、以及上一周期得到的所述电池内阻,得到第二控制电压差;

33.根据所述第二控制电压差和所述第二输出电压,周期计算得到第三控制电压;

34.若所述电池电压大于恒流充电截止电压,或者,所述电池温度大于或等于第一温度,则以第一电压作为所述可编程恒压源对应的第二控制电压;

35.若所述第三控制电压大于或等于所述可编程恒压源的最大输出电压,则以所述最大输出电压作为所述可编程恒压源对应的第二控制电压;

36.若所述第三控制电压小于所述最大输出电压,则以所述第三控制电压作为所述可编程恒压源对应的第二控制电压。

37.在一些实施例中,所述充电电路包括至少两个并联连接的可编程恒压源;

38.所述根据所述第一目标电流,得到对应的所述可编程恒压源的第二目标电流,包括:

39.获取所述并联连接的可编程恒压源的第一个数,根据所述第一目标电流和所述第一个数,得到所述第二目标电流;

40.所述根据所述第二控制电压差和所述第二输出电压,周期计算得到第三控制电压,包括:

41.若所述第二控制电压差小于或等于各最大允许压差,则以所述第二控制电压差作为分环电压差;

42.若所述第二控制电压差大于所述最大允许压差,则以所述最大允许压差作为所述分环电压差;

43.获取所述充电电路的第二实际充电电流;

44.根据所述第一目标电流和所述第二实际充电电流,得到总环电压差;

45.根据所述分环电压差、所述总环电压差和所述第二输出电压,周期计算得到所述第三控制电压。

46.在一些实施例中,所述充电电路包括至少两个串联连接的可编程恒压源;

47.所述根据所述第二控制电压差和所述第二输出电压,周期计算得到第三控制电压,包括:

48.获取所述串联连接的可编程恒压源的第二个数;

49.根据所述第二个数和所述第二控制电压差,得到各所述可编程恒压源的第三控制电压差;

50.根据所述第三控制电压差和所述第二输出电压,得到所述第三控制电压。

51.在一些实施例中,所述充电电路还包括第二开关;

52.所述第二开关与所述第一开关并联连接,所述第二开关还连接所述控制单元。

53.在一些实施例中,所述充电电路还包括电压采集单元;

54.所述电压采集单元的第一端分别连接所述第一开关的第一端和所述电池的第一端,所述电压采集单元的第二端分别连接所述充电电源的第一端和所述电池的第二端,所述电压采集单元的第三端还连接所述控制单元。

55.在一些实施例中,所述充电电路还包括至少一个电流采集单元;

56.在每一所述可编程恒压源、所述第一开关和所述电池之间形成的回路中,设有一个所述电流采集单元;

57.各所述电流采集单元还连接所述控制单元。

58.在一些实施例中,所述充电电路还包括第一温度采集单元和第二温度采集单元;

59.所述控制单元分别连接所述第一温度采集单元和所述第二温度采集单元,所述控制单元用于通过所述第一温度采集单元获取电池的温度,以及用于通过所述第二温度采集单元获取环境温度。

60.第二方面,本发明实施例提供一种充电装置,该充电装置包括如第一方面任意一项所述的充电电路。

61.与现有技术相比,本发明的有益效果是:区别于现有技术的情况,本发明实施例中提供了一种充电电路和充电装置,包括充电电源、第一开关和控制单元;充电电源包括至少一个可编程恒压源,第一开关连接在充电电源和电池之间,控制单元分别连接充电电源和第一开关;其中,控制单元用于:获取目标充电电流;根据目标充电电流,得到n级第一目标电流,n≥2,n为正整数;在第i个充电周期内,根据第i级第一目标电流,周期计算得到第一控制电压、或者得到各可编程恒压源的第二控制电压;根据第一控制电压控制第一开关,或根据第二控制电压控制对应的可编程恒压源,以控制充电电流,对电池充电,1≤i,i为正整数,当i≥n时,第i级第一目标电流为目标充电电流。通过调控第一开关或可编程恒压源的控制电压,从而控制充电电流,可实现可编程恒压源恒流充电。

附图说明

62.一个或多个实施例中通过与之对应的附图中的图片进行示例性说明,这些示例性

说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件/模块和步骤表示为类似的元件/模块和步骤,除非有特别申明,附图中的图不构成比例限制。

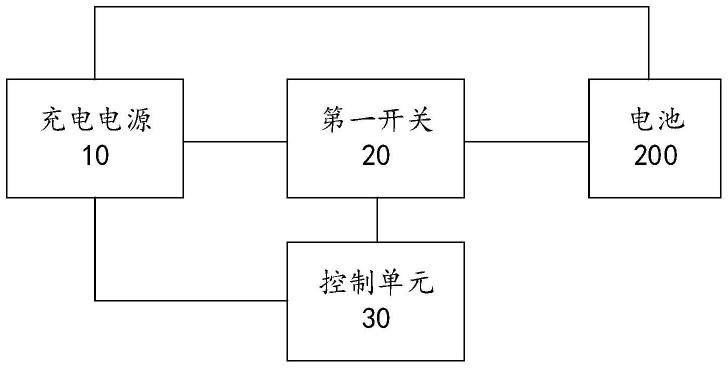

63.图1是本发明实施例提供的一种充电电路的结构框图;

64.图2是本发明实施例提供的一种nmos管的导通电流与双源电压之间的关系示意图;

65.图3是本发明实施例提供的一种充电电路的等效电路图;

66.图4是本发明实施例提供的控制单元的一种充电控制流程图;

67.图5是图4中的步骤s130的一种流程示意图;

68.图6是本发明实施例提供的另一种充电电路的结构框图;

69.图7是本发明实施例提供的另一种充电电路的等效电路图;

70.图8是本发明实施例提供的又一种充电电路的结构框图;

71.图9是本发明实施例提供的控制单元的另一种充电控制流程图;

72.图10是本发明实施例提供的一种双环控制系统;

73.图11是本发明实施例提供的再一种充电电路的结构框图;

74.图12是本发明实施例提供的另一种双环控制系统。

具体实施方式

75.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

76.为了便于理解本技术,下面结合附图和具体实施例,对本技术进行更详细的说明。除非另有定义,本说明书所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本技术。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

77.需要说明的是,如果不冲突,本发明实施例中的各个特征可以相互结合,均在本技术的保护范围之内。另外,虽然在装置示意图中进行了功能模块划分,但是在某些情况下,可以以不同于装置中的模块划分。此外,本文所采用的“第一”、“第二”等字样并不对数据和执行次序进行限定,仅是对功能和作用基本相同的相同项或相似项进行区分。

78.本发明实施例提供一种充电电路,请参阅图1,该充电电路包括:充电电源10、第一开关20和控制单元30。

79.充电电源10包括至少一个可编程恒压源,第一开关20连接在充电电源10和电池200之间,控制单元30分别连接充电电源10和第一开关20。

80.具体的,请参阅图1,充电电源10的第一端连接第一开关20的第一端,第一开关20的第二端连接电池200的第二端,充电电源10的第二端连接电池200的第二端,充电电源10和第一开关20还连接控制单元30。

81.在该充电电路中,可编程恒压源的输出电压vs可通过控制单元30的编程电压vprog进行调控,可编程恒压源的输出电压vs和编程电压vprog之间具有如下关系:

82.vs=f(vprog); (1)

83.其中,函数f代表可编程恒压源的输出电压vs和编程电压vprog之间的关系,该函数f表示的公式可在实际应用中对可编程恒压源进行测量得到。

84.示例性的,第一开关20可以采用mos管。请参阅图2,当mos管工作在放大区时,mos管的导通电流id与栅源之间的电压vgs和环境温度te之间具有如下关系:

85.id=g(vgs,te);

ꢀꢀ

(2)

86.其中,函数g代表mos管的导通电流id与栅源之间的电压vgs之间的关系,该函数g表示的公式可在实际应用中对mos管进行测量得到。mos管可以采用nmos管或pmos管,如当第一开关20采用nmos管时,nmos管的源极可连接充电电源,nmos管的漏极可连接电池,nmos管的栅极连接控制单元。可以理解的是,对于处于放大区的nmos管,栅源之间的电压vgs越大,mos管的导通电流id越大,对于处于放大区的pmos管,栅源之间的电压vgs越小,mos管的导通电流id越大。

87.这样,当目标充电电流较小时,例如小于nmos管的饱和区电流时,则可采用通过控制mos管的栅源电压来控制充电电流大小,此时充电回路如图3所示。而当栅源电压超过一定电压范围时,如当mos管处于饱和工作状态时,此时继续调节mos管的栅源电压将无法改变充电电流大小,那么,当目标充电电流较大时,例如大于mos管的饱和区电流,则可采用通过控制充电电源的输出电压来控制充电电流大小。

88.电池可以只包括一个电芯,也可以包括串联和/或并联连接的至少两个电芯。其可用于给用电负载充电,用电负载可以是手机、无人机、汽车等。

89.控制单元可采用stm8、stm16或stm32系列的微控制器、或者是其他一切合适的可用于接收、处理、存储和输出数据的微控制处理器。

90.其中,请参阅图4,控制单元用于执行以下步骤:

91.步骤s110:获取目标充电电流;

92.具体的,该目标充电电流it为可编程恒压源在恒流充电时的所需充电电流大小。

93.步骤s120:根据所述目标充电电流,得到n级第一目标电流,n≥2,n为正整数;

94.具体的,在得到目标充电电流it后,可对该目标充电电流划分n个级别,如第i级的第一目标电流大小为ic=it*2i-n,当i≥n时,第i级第一目标电流为目标充电电流it。实际应用中,第i级的第一目标电流大小可根据实际需要进行设定,只需满足各级电流依次增大即可,各级的第一目标电流的变化趋势可以是直线或者是曲线,在此不做限定。

95.可见,在前n级充电周期时,该充电电路处于升流阶段,在第i级第一目标电流为目标充电电流it时,该充电电路处于恒流阶段。

96.步骤s130:在第i个充电周期内,根据第i级所述第一目标电流,周期计算得到第一控制电压、或者得到各所述可编程恒压源的第二控制电压;

97.其中,每一充电周期包括充电阶段和断电阶段,在充电过程中,以充停方式周期性对电池进行充电,使能量向电池传输。可以理解的是,在断电阶段,控制单元30控制第一开关20断开,充电电源10无法为电池200进行充电。每一周期的充电阶段所占时间和断电阶段所占时间可根据实际需要进行设置,在此不做限定。

98.步骤s140:根据所述第一控制电压控制所述第一开关,或根据所述第二控制电压控制对应的所述可编程恒压源,以控制充电电流,对所述电池充电,1≤i,i为正整数,当i≥

n时,第i级所述第一目标电流为所述目标充电电流。

99.其中,第一控制电压vgs为第一开关20的栅源电压,那么,在得到第一控制电压vgs后,可控制第一开关,从而控制充电电流的大小。若得到第二控制电压vs,则可通过函数f的逆函数,得到与第二控制电压vs对应的可编程恒压源的编程电压,使控制单元可根据该编程电压控制可编程恒压源,从而控制充电电流的大小,实现可编程恒压源恒流充电。

100.在该充电电路中,通过采用升流阶段和恒流阶段相结合的方式对电池进行充电,能让充电电流更稳定。且在该充电电路中,在小电流情况下,利用mos管放大状态调控充电电流,即通过改变mos管的栅源电压来改变充电电流大小,在大电流情况下,利用充电电源调控充电电流,即通过改变可编程恒压源的编程电压来改变充电电流大小,从而实现可编程恒压源对电池恒流充电,无需恒流源即可实现恒流充电,可以降低充电电源的成本。另外,在不同目标电流下采用不同调控方式,可以提高控制电流的准确性。

101.在其中一些实施例中,请参阅图5,所述步骤s130包括:

102.步骤s131:若第i级所述第一目标电流小于或等于第一电流值,则根据第i级所述第一目标电流,周期计算得到所述第一控制电压;

103.步骤s132:若第i级所述第一目标电流大于所述第一电流值,则根据第i级所述第一目标电流,周期计算得到各所述第二控制电压。

104.其中,第一电流值可以是mos管饱和区电流,实际应用中,可以通过选取不同的mos管来确定第一电流值。在该充电电路中,在小电流情况下,利用mos管放大状态控制输出电流,通过改变mos管的栅源电压来改变充电电流大小,在大电流情况下,通过改变可编程恒压源的编程电压来改变充电电流大小,这种在不同目标电流下采用不同调控方式,可以提高控制电流的准确性。

105.为了避免在大电流充电工作下,电流在第一开关上造成压降,在其中一些实施例中,请参阅图6,该充电电路还包括第二开关40。第二开关40与第一开关20并联连接,第二开关40还连接控制单元。这样,在大电流情况下时,控制单元可控制第二开关40闭合,使第一开关20短路,此时,充电电路等效于图7所示,可避免大电流在第一开关20上造成压降和发热,影响充电效率。

106.在其中一些实施例中,请继续参阅图6,该充电电路还包括电压采集单元60。电压采集单元60的第一端分别连接第一开关20的第一端和电池200的第一端,电压采集单元60的第二端分别连接充电电源10的第一端和电池200的第二端,该电压采集单元60的第三端还连接控制单元。

107.具体的,电压采集单元的第一端分别连接mos管的第一端和电池的第一端,电压采集单元的第二端分别连接充电电源的第一端和电池的第二端。这样,当第一开关和第二开关断开时,控制单元可通过电压采集单元获取电池的电压,当第一开关或第二开关闭合时,控制单元可通过电压采集单元获取充电电源的输出电压。可见,通过设置电压采集单元,可以监控充电电源的输出电压和电池电压。电压采集单元可以采用现有技术中一切合适的可用于采集电压的器件,在此不做限定。

108.在其中一些实施例中,请继续参阅图6,充电电路还包括至少一个电流采集单元51。在每一可编程恒压源11、第一开关20和电池200之间形成的回路中,设有一个电流采集单元51,各电流采集单元51还连接控制单元。电流采集单元可以采用现有技术中一切合适

的可用于采集电流的器件,在此不做限定。

109.具体的,请参阅图6,该充电电源包括一个可编程恒压源11,在该充电电路中,设有一个电流采集单元51,该电流采集单元51设于可编程恒压源11和第一开关20之间。该电流采集单元51可用于获取充电回路中的充电电流,并将充电电流传至控制单元。

110.请参阅图8,该充电电源10包括两个并联连接的可编程恒压源11,其中,每一可编程恒压源11和第一开关20之间分别设置有一个电流采集单元51,每一电流采集单元51可用于获取每一可编程恒压源11、第一开关20和电池200之间形成的充电回路的充电电流大小,并将充电电流传至控制单元。

111.可见,在充电电路中通过设置电流采集单元,可以监控每一可编程恒压源输出的电流大小。

112.在其中一些实施例中,所述充电电路还包括第一温度采集单元和第二温度采集单元。控制单元分别连接第一温度采集单元和第二温度采集单元,控制单元用于通过第一温度采集单元获取电池的温度,以及用于通过第二温度采集单元获取环境温度。第一温度采集单元和第二温度采集单元可以采用温度传感器,其中,第一温度采集单元紧贴电池设置,可用于实时检测电池温度。

113.在其中一些实施例中,请参阅图9,在第1个所述充电周期前,所述控制单元还用于执行以下步骤:

114.步骤s111:根据所述目标充电电流,得到第0级第一目标电流;

115.步骤s112:根据第0级所述第一目标电流,周期计算得到所述第一控制电压,对所述电池充电一个充电周期。

116.具体的,在得到目标充电电流it后,可得到第0级第一目标电流ic,如ic=it/4。实际应用中,只需要保证第0级第一目标电流ic小于充电安全电流或mos管饱和区电流即可,在此不需拘泥于本实施例中的限定。

117.那么,在该充电电路中,通过控制单元利用第0级第一目标电流对电池充电一个充电周期,使该充电电路处于准备阶段,从而可获取充电电路中的初始参数,如电池内阻和线损,其中线损为充电回路中的线路损耗电阻。应注意的是,在小电流情况下,电路等效图如图3所示时,计算出的线损包括在第一开关20上的线路损耗内阻。

118.具体的,在其中一些实施例中,所述控制单元还用于在各充电周期内,获取所述电池的电压、所述充电电源的第一输出电压、以及所述充电电路的第一实际充电电流;根据所述第一输出电压和所述第一实际充电电流,得到所述充电电路的线损;根据所述第一输出电压、所述电池的电压以及所述第一实际充电电流,得到所述电池的电池内阻。

119.具体的,请参阅图6,在各充电周期内,控制单元控制第一开关20和第二开关40均断开,然后通过电压采集单元60获取电池电压vb。接着,在各充电周期内,控制单元控制第一开关20或第二开关40闭合时,通过电压采集单元60获取充电电源10的第一输出电压vo1,以及通过电流采集单元51获取流经电池300的第一实际充电电流i1,接着根据以下公式可得到充电电路的线损rc:

120.vo1=vs-i1*rc; (3)

121.以及根据以下公式得到电池内阻rb:

122.rb=(vo1-vb)/i1; (4)

123.其中,vs为可编程恒压源11的输出电压。

124.为了提高数据的精确度,应保证在各充电周期的同一时间点获取电池电压,另外,通常在各充电周期快结束时计算线损和电池内阻。通过上述方式,可计算得到每一充电周期内的电池电压、充电电路线损和电池内阻。

125.在其中一些实施例中,所述根据第0级所述第一目标电流,周期计算得到所述第一控制电压,和所述根据第i级所述第一目标电流,周期计算得到所述第一控制电压,包括:在所述充电周期内,获取环境温度和所述充电电路的第二实际充电电流;根据所述第一目标电流和所述第二实际充电电流,得到第一目标电流差;根据所述第一目标电流差和所述环境温度,得到第一控制电压差;根据所述第一控制电压差和上一计算周期得到的第一控制电压,周期计算得到所述第一控制电压,或者,根据所述第一控制电压差和第一控制初始电压,得到所述第一控制电压。

126.前述可知,由于mos管处于放大区域时,mos管的导通电流与环境温度te和栅源电压vgs有关,那么,控制单元可通过第二温度采集单元得到环境温度、以及通过电流采集单元得到该可编程恒压源输出的第二实际充电电流,得到mos管需要控制的栅源电压vgs,即第一控制电压。

127.具体的,请结合参阅图6和图10,在各充电周期内,通过第二温度采集单元获取环境温度te,以及通过电流采集单元51得到该充电电路的第二实际充电电流i2;接着,按照以下公式得到第一目标电流差δi1:

128.δi1=ic-i2; (5)

129.然后,由于该第一目标电流差δi1小于或等于mos管的导通电流,因此,可根据以下公式得到第一控制电压差δvgs:

130.δvgs=g-1

(δi1,te); (6)

131.那么,第一控制电压vgs为:

132.vgs=vgs’+δvgs; (7)

133.其中,vgs’为上一计算周期得到的第一控制电压或第一控制初始电压。

134.应注意的是,在充电初始阶段计算第一控制电压时,并不存在充电状态,即最开始的第二实际充电电流i2为0a,最开始的计算周期的vgs’为0v。最后,在各充电周期内,重复按照上述方式对第一控制电压进行计算,可周期计算得到第一控制电压。该计算周期的时间可以为10ms或者是其他时间,在此不做限定。

135.在其中一些实施例中,所述控制单元还用于在所述充电周期内,获取所述电池的电池温度。对于其中一个所述可编程恒压源,所述根据所述第一目标电流,周期计算得到各所述第二控制电压,包括:获取所述可编程恒压源的输出电流;根据所述第一目标电流,得到对应的所述可编程恒压源的第二目标电流;获取所述充电电路的第二输出电压;根据所述第二目标电流和所述输出电流,得到第二目标电流差;根据所述第二目标电流差、上一充电周期得到的所述线损、以及上一充电周期得到的所述电池内阻,得到第二控制电压差;根据所述第二控制电压差和所述第二输出电压,周期计算得到第三控制电压;若所述电池电压大于恒流充电截止电压,或者,所述电池温度大于或等于第一温度,则以第一电压作为所述可编程恒压源对应的第二控制电压;若所述第三控制电压大于或等于所述可编程恒压源的最大输出电压,则以所述最大输出电压作为所述可编程恒压源对应的第二控制电压;若

所述第三控制电压小于所述最大输出电压,则以所述第三控制电压作为所述可编程恒压源对应的第二控制电压。

136.具体的,请结合参阅图6和图10,在各充电周期内,通过第一温度采集单元可获取电池的电池温度tb,以及通过电压采集单元60获取电池电压vb,以及通过电流采集单元51得到对应的可编程恒压源的输出电流io。

137.在充电周期内,根据以下公式得到第二目标电流差δi2:

138.δi2=ic2-io; (8)

139.其中,ic2为第二目标电流,io为可编程恒压源的输出电流。

140.可以理解的是,在图6所示的实施例中,充电电源10只有一个可编程恒压源11,或在图11所示的实施例中,充电电源10包括多个串联连接的可编程恒压源11时,那么,各可编程恒压源11的第二目标电流ic2即为第一目标电流ic,可编程恒压源的输出电流io即为第二实际充电电流i2。而在图8所示的实施例中,充电电源10有多个并联连接的可编程恒压源11,各可编程恒压源11的第二目标电流ic2为第一目标电流ic与可编程恒压源的第一个数m1的商,即ic2=ic/m1,另外,第二实际充电电流ic2为各可编程恒压源的输出电流io之和。

141.接着,通过电压采集单元获取充电电路的第二输出电压vo2,根据以下公式得到第二控制电压差δv:

142.δv=δi2*(rb+rc); (9)

143.其中,rb为上一充电周期得到的电池内阻,rc为上一充电周期得到的线损,那么,根据以下公式得到第三控制电压vt:

144.vt=vo2+δv; (10)

145.在得到第三控制电压后,还需对第三控制电压进行判断,以确定可编程恒压源最终需输出的电压大小vs,也即第二控制电压vs:

[0146][0147]

其中,vbmax为恒流充电截止电压,tbmax为第一温度,该第一温度可以是安全充电下允许的最高温度,vsmax为可编程恒压源的最大输出电压。

[0148]

最后,在得到第二控制电压vs后,可根据以下公式得到可编程恒压源的编程电压vprog:

[0149]

vprog=f-1

(vs); (12)

[0150]

综上,通过电流环和电压环结合控制的算法,可以得到第一控制电压和第二控制电压,以对第一开关和充电电源进行控制。

[0151]

具体的,下面结合图6所示的实施例详细阐述本发明实施例提供的充电电路的具体过程。

[0152]

在准备阶段,首先将第一开关20和第二开关40均断开,然后通过电压采集单元60获取电池电压vb,通过第一温度采集单元获取电池温度tb,通过第二温度采集单元获取环境温度te。

[0153]

此时,第0级第一目标电流ic=it/4,然后,通过图10所示的双环控制系统对电池充电一周期,即通过公式(5)至公式(11)得到第一控制电压vgs和第二控制电压vs,且在该充电周期内,重复按照上述步骤进行周期计算得到第一控制电压vgs和第二控制电压vs,该计算周期时间可以为10ms。由于在一开始充电电源并未输出电流,因此,初始的第一目标电流差为ic,第一控制初始电压vgs’=0v。此外,由于在该阶段,第一目标电流差始终小于mos管饱和导通电流,因此,需要对第二控制电压差δv进行赋值以得到第二控制电压vs,例如第二控制电压差δv=0.3v。

[0154]

最后,在该充电周期的充电阶段快结束时,通过电压采集单元60获取可编程恒压源11的输出电压vo1、以及通过电流采集单元51获取流经电池300的第一实际充电电流i1,通过公式(3)和公式(4)得到电池内阻rb和线损rc。

[0155]

在升流充电阶段中的每一充电周期内,同样的,首先在第一开关20和第二开关40均断开时,通过电压采集单元60获取电池电压vb,通过第一温度采集单元获取电池温度tb,通过第二温度采集单元获取环境温度te。根据每一级的第一目标充电电流,通过图10所示的双环控制系统对电池充电一周期,即通过公式(5)至公式(11)得到第一控制电压vgs和第二控制电压vs,且在该充电周期内,重复按照上述步骤进行周期计算得到第一控制电压vgs和第二控制电压vs,该计算周期时间可以为10ms。最后,在每一充电周期的充电阶段快结束时,通过电压采集单元60获取可编程恒压源11的输出电压vo1、以及通过电流采集单元51获取流经电池300的第一实际充电电流i1,通过公式(3)和公式(4)得到电池内阻rb和线损rc。

[0156]

最后,在恒流充电阶段中,在每一周期内,同样的,首先在第一开关20和第二开关40均断开时,通过电压采集单元60获取电池电压vb,通过第一温度采集单元获取电池温度tb,通过第二温度采集单元获取环境温度te。根据每一级的第一目标充电电流,通过图10所示的双环控制系统对电池充电一周期,即通过公式(5)至公式(11)得到第一控制电压vgs和第二控制电压vs,且在该充电周期内,重复按照上述步骤进行周期计算得到第一控制电压vgs和第二控制电压vs,该计算周期时间可以为10ms。最后,在每一充电周期的充电阶段快结束时,通过电压采集单元60获取可编程恒压源11的输出电压vo1、以及通过电流采集单元51获取流经电池300的第一实际充电电流i1,通过公式(3)和公式(4)得到电池内阻rb和线损rc。

[0157]

综上,可见本发明实施例提供的充电电路可以实现利用可编程恒压源对电池进行恒流充电,可以降低电源成本。且在每一阶段均通过电流环和电压环进行双环控制,架构统一、流程简洁,可以提高控制准确性和安全性。另外,不同电流级别下采用的调控策略不同,可以提供控制电流的精确性。

[0158]

在其中一些实施例中,请参阅图8,当充电电路包括至少两个并联连接的可编程恒压源时,所述根据所述第一目标电流,得到对应的所述可编程恒压源的第二目标电流,包括:获取所述并联连接的可编程恒压源的第一个数,根据所述第一目标电流和所述第一个数,得到所述第二目标电流。

[0159]

具体的,控制单元获取并联连接的可编程恒压源的第一个数m1,则对于其中一个可编程恒压源的第二目标电流ic2=ic/m1。那么,此时的第二目标电流差δi2=ic2-io=(ic/m1)-io,接着,按照公式(9)可得到第二控制电压差δv。

[0160]

所述根据所述第二控制电压差和所述第二输出电压,周期计算得到第三控制电

压,包括:若所述第二控制电压差小于或等于各所述可编程恒压源最大允许压差,则以所述第二控制电压差作为分环电压差;若所述第二控制电压差大于所述最大允许压差,则以所述最大允许压差作为所述分环电压差;获取所述充电电路的第二实际充电电流;根据所述第一目标电流和所述第二实际充电电流,得到总环电压差;根据所述分环电压差、所述总环电压差和所述第二输出电压,周期计算得到所述第三控制电压。

[0161]

具体的,请结合参阅图8和图12,对于其中一个可编程恒压源11,在根据前述公式(9)得到第二控制电压差δv后,由于各编程恒压源处于并联连接方式,理想情况下应该要求各编程恒压源输出的电压保证一致,实际应用中可允许各编程恒压源之间输出的电压差处于一定范围,该范围即为各可编程恒压源最大允许压差δvsmax,那么,可根据以下公式得到中一个可编程恒压源11的分环电压差δv(i):

[0162][0163]

接着,获取充电电路的第二实际充电电流i2,该第二实际充电电流i2可通过流经各可编程恒压源的输出电流io相加得到,也可以在总充电回路中设置一个电流采集单元,用于获取总充电回路中的总充电电流,即为第二实际充电电流i2。

[0164]

在得到该第二实际充电电流i2后,根据以下公式得到总环目标电流差

[0165]

δia=ic-i2; (14)

[0166]

然后,类似于公式(9)通过以下公式得到总环电压差δva;

[0167]

δva=δia*(rb+rc); (15)

[0168]

那么,第三控制电压vt为:

[0169]

vt=v+δv(i)+δva; (16)

[0170]

在得到该第三控制电压vt后,再根据公式11得到第二控制电压vs,最终通过公式12得到控制其中一个可编程恒压源的编程电压vprog。

[0171]

综上,可利用上述方式实现多个可编程恒压源并联连接后对电池进行恒流充电,通过多个可编程恒压源并联连接,可提高充电电源的输出电流,从而可以提高充电电源的输出功率,以满足充电需求。

[0172]

在其中一些实施例中,请参阅图11,该充电电路包括至少两个串联连接的可编程恒压源。所述根据所述第二控制电压差和所述第二输出电压,周期计算得到第三控制电压,包括:获取所述串联连接的可编程恒压源的第二个数;根据所述第二个数和所述第二控制电压差,得到各所述可编程恒压源的第三控制电压差;根据所述第三控制电压差和所述第二输出电压,得到所述第三控制电压。

[0173]

具体的,在根据公式(8)和公式(9)得到第二控制电压差δv后,通过以下公式得到第三控制电压vt:

[0174]

vt=v+δv/m2; (17)

[0175]

在得到该第三控制电压vt后,再根据公式11得到第二控制电压vs,最终通过公式12得到控制其中一个可编程恒压源的编程电压vprog。

[0176]

综上,可利用上述方式实现多个可编程恒压源串联连接后对电池进行恒流充电,

通过多个可编程恒压源串联连接,可以提高充电电源的输出电压范围,以满足充电需求。

[0177]

第二方面,本发明实施例还提供一种充电装置,该充电装置包括如第一方面任意一项所述的充电电路。该充电装置通过可编程恒压源实现恒流充电,可以降低充电电源成本。

[0178]

需要说明的是,以上所描述的装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。

[0179]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;在本发明的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本发明的不同方面的许多其它变化,为了简明,它们没有在细节中提供;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1