一种电机多级节能控制装置及其使用方法与流程

1.本发明涉及电机节能技术领域,尤其涉及一种电机多级节能控制装置及其使用方法。

背景技术:

2.电机是指依据电磁感应定律实现电能转换或传递的一种电磁装置,它的主要作用是产生驱动转矩,作为用电器或各种机械的动力源,发电机在电路中用字母g表示,它的主要作用是利用机械能转化为电能,按工作电源种类划分:可分为直流电机和交流电机,直流电动机按结构及工作原理可划分:无刷直流电动机和有刷直流电动机,有刷直流电动机可划分:永磁直流电动机和电磁直流电动机,电磁直流电动机划分:串励直流电动机、并励直流电动机、他励直流电动机和复励直流电动机,永磁直流电动机划分:稀土永磁直流电动机、铁氧体永磁直流电动机和铝镍钴永磁直流电动机;变频技术实际是利用电机控制学原理,通过所谓的变频器,对电机进行控制。用于此类控制的电机叫做变频电机,常见的变频电机包括:三相异步电机、直流无刷电机、交流无刷电机及开关磁阻电机等,现在的电机变频系统大都是采用的恒v/f控制系统,这个变频控制系统的特点是结构简单、制作便宜。

3.传统的电机在使用的过程中,其转速固定,不能进行多级控制,因此产生了很大的局限性,电机多级转速的情况下,其主转动轴容易出现不稳定的情况,同时转轴的连接处,高转速使用的情况下,滑动效率不高,会受到较大的摩擦了,进而导致动能的损耗,无法做到节能效果,为此我们提出一种电机多级节能控制装置及其使用方法,来解决以上问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种电机多级节能控制装置及其使用方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种电机多级节能控制装置,包括:

7.底座,所述底座上固定设置有电机主体,所述底座上固定设置有稳定润滑油箱;

8.转动装置,所述转动装置设置电机主体的输出端上,所述转动装置用于驱动设备运行;

9.释放装置,所述释放装置设置在所述稳定润滑油箱上,所述释放装置用于对设备进行释放润滑油润滑。

10.优选地,所述电机主体包括固定设置在所述底座顶部的稳定板,所述稳定板对称设置在所述底座的两侧,所述稳定板的顶部固定设置有电机,所述电机的输出端固定设置有转轴,所述稳定润滑油箱套设在所述电机输出端的一侧,所述电机的侧壁上固定设置有转动槽,所述转轴穿过转动槽延伸至电机的外部。

11.优选地,所述转动装置包括固定设置在所述转轴外侧壁上的转动杆,所述转动杆的端部固定设置有连接轴,所述连接轴的外侧壁上固定设置有转动板,所述连接轴的外侧

壁上套设有扭力弹簧,所述电机靠近转轴的侧壁上开设有用于稳定转轴的滑槽,所述连接轴可在所述滑槽的内侧壁上滑动。

12.优选地,所述释放装置包括固定设置在所述稳定润滑油箱内侧壁上的释放箱,所述释放箱的内侧壁上活动设置有用于抽吸润滑油的挤压板,所述释放箱的靠近稳定润滑油箱的端部设置有抽吸组件,所述释放箱的另一端设置有挤压组件。

13.优选地,所述抽吸组件包括固定设置在所述释放箱端部的单向进油管,所述释放箱的侧壁上固定设置有单向出油管。

14.优选地,所述挤压组件包括固定设置在所述挤压板侧壁上的推杆,所述电机靠近所述输出端的一侧固定设置有连接环,所述推杆贯穿所述释放箱的侧壁,所述推杆的端部贯穿连接环的侧壁,所述推杆的端部固定设置有受力板,所述推杆的外侧壁上套设有回复弹簧;

15.由此可知,转动板展开后,将会推动受力板,使得受力板挤压回复弹簧,进而推动推杆,使得推杆推动挤压板,使得挤压板将释放箱内部的润滑油推出。

16.优选地,所述扭力弹簧的一端与所述转动板固定连接,所述扭力弹簧的另一端与所述转动杆固定连接。

17.优选地,所述单向进油管的另一端延伸至所述稳定润滑油箱的内部,所述单向进油管用于释放箱吸油,所述单向出油管的另一端延伸至所述转动槽的内部,所述单向出油管用于对转动槽处释放润滑油。

18.优选地,所述回复弹簧的一端与所述连接环的内侧壁相抵紧,所述回复弹簧的另一端与所述受力板的侧壁相抵紧。

19.由此可知,通过转轴、转动装置以及释放装置之间的配合使用,实现在转轴转动时,通过连接轴在滑槽内部的滑动,对转轴主体进行转动稳定减少晃动,同时提升转速后,转动板将会在离心力的作用下展开,推动受力板,在于回复弹簧的配合使用下,使得挤压板在释放箱的内部往复移动,将润滑油进行释放喷洒,有效提高了高转速情况下,转轴的转动效率,避免摩擦较大产生严重的动能损耗,提升了节能效果。

20.一种电机多级节能控制装置使用方法,其方法如下:

21.通过转轴的转动,将会使得转动杆转动,使得连接轴在滑槽的内部稳定滑动;

22.当提升转速后,将会使得转动板在离心力的作用下展开;

23.展开后的转动板持续转动,将会使得转动板间歇推动受力板使得推杆推动挤压板;

24.通过受力板的推动以及与回复弹簧的配合,使得挤压板在释放箱的内部往复运动,进行润滑油喷洒释放。

25.相比现有技术,本发明的有益效果为:

26.1、本发明中,通过转轴、转动装置以及释放装置之间的配合使用,实现在转轴转动时,通过连接轴在滑槽内部的滑动,对转轴主体进行转动稳定减少晃动,同时提升转速后,转动板将会在离心力的作用下展开,推动受力板,在于回复弹簧的配合使用下,使得挤压板在释放箱的内部往复移动,将润滑油进行释放喷洒,有效提高了高转速情况下,转轴的转动效率,避免摩擦较大产生严重的动能损耗,提升了节能效果。

27.2、本发明中,通过转动板以及释放装置之间的配合使用,实现转动板展开后,将会

推动受力板,使得受力板挤压回复弹簧,进而推动推杆,使得推杆推动挤压板,使得挤压板将释放箱内部的润滑油推出,通过单向出油管释放喷洒至转动槽的内部,使得转动槽与转轴之间的摩擦系数减小;当转动板离开受力板的表面时,受力板将会受到回复弹簧的弹力作用快速回复,使得受力板带动推杆向内侧移动,进而使得推杆拉动挤压板,使得挤压板回复,使得释放箱的内部形成负压,通过单向进油管向释放箱内部吸有供后续使用,使得润滑油可以在高转速的情况下均匀喷洒在转轴与转动槽的连接处,使得润滑效果更加充分。

附图说明

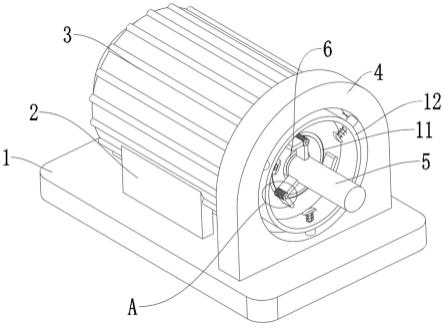

28.图1为本发明提出的一种电机多级节能控制装置及其使用方法的结构立体图;

29.图2为本发明提出的一种电机多级节能控制装置及其使用方法的结构背部图;

30.图3为本发明提出的一种电机多级节能控制装置及其使用方法的结构正面示意图;

31.图4为本发明提出的一种电机多级节能控制装置及其使用方法的结构示剖视图;

32.图5为本发明提出的一种电机多级节能控制装置及其使用方法的结构侧剖图;

33.图6为本发明提出的一种电机多级节能控制装置及其使用方法a的结构放大图;

34.图7为本发明提出的一种电机多级节能控制装置及其使用方法b的结构放大图;

35.图8为本发明提出的一种电机多级节能控制装置及其使用方法c的结构放大图。

36.图中:1、底座;2、稳定板;3、电机;4、润滑油箱;5、转轴;6、转动槽;7、转动杆;8、连接轴;9、转动板;10、扭力弹簧;11、滑槽;12、连接环;13、释放箱;14、挤压板;15、单向进油管;16、单向出油管;17、推杆;18、回复弹簧;19、受力板。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

38.参照图1-8,一种电机多级节能控制装置,包括:

39.底座1,底座1上固定设置有电机主体,底座1上固定设置有稳定润滑油箱4,电机主体包括固定设置在底座1顶部的稳定板2,稳定板2对称设置在底座1的两侧,稳定板2的顶部固定设置有电机3,使得电机3在使用的过程中,稳定性更好,电机3的输出端固定设置有转轴5,稳定润滑油箱4套设在电机3输出端的一侧,电机3的侧壁上固定设置有转动槽6,转轴5穿过转动槽6延伸至电机3的外部;

40.转动装置,转动装置设置电机主体的输出端上,转动装置用于驱动设备运行,转动装置包括固定设置在转轴5外侧壁上的转动杆7,转动杆7的端部固定设置有连接轴8,连接轴8的外侧壁上固定设置有转动板9,连接轴8的外侧壁上套设有扭力弹簧10,扭力弹簧10的一端与转动板9固定连接,扭力弹簧10的另一端与转动杆7固定连接,电机3靠近转轴5的侧壁上开设有用于稳定转轴5的滑槽11,连接轴8可在滑槽11的内侧壁上滑动;

41.转轴5转动,将会使得转动杆7转动,转动杆7转动时,将会使得连接轴8在滑槽11的内部滑动,使得对转轴5进行稳定支撑,避免出现晃动,提高转轴5的稳定性,转轴5提升转速持续转动时,将会使得转动板9在离心力的作用下挤压扭力弹簧10,使得转动板9展开;

42.释放装置,释放装置设置在稳定润滑油箱4上,释放装置用于对设备进行释放润滑

油润滑,释放装置包括固定设置在稳定润滑油箱4内侧壁上的释放箱13,释放箱13的内侧壁上活动设置有用于抽吸润滑油的挤压板14,释放箱13的靠近稳定润滑油箱4的端部设置有抽吸组件,抽吸组件包括固定设置在释放箱13端部的单向进油管15,释放箱13的侧壁上固定设置有单向出油管16,单向进油管15的另一端延伸至稳定润滑油箱4的内部,单向进油管15用于释放箱13吸油,单向出油管16的另一端延伸至转动槽6的内部,单向出油管16用于对转动槽6处释放润滑油;

43.释放箱13的另一端设置有挤压组件,挤压组件包括固定设置在挤压板14侧壁上的推杆17,电机3靠近输出端的一侧固定设置有连接环12,推杆17贯穿释放箱13的侧壁,推杆17的端部贯穿连接环12的侧壁,推杆17的端部固定设置有受力板19,推杆17的外侧壁上套设有回复弹簧18,回复弹簧18的一端与连接环12的内侧壁相抵紧,回复弹簧18的另一端与受力板19的侧壁相抵紧;

44.展开后的转动板9转动时,将会推动受力板19,使得受力板19挤压回复弹簧18,进而推动推杆17,使得推杆17推动挤压板14,使得挤压板14将释放箱13内部的润滑油推出,通过单向出油管16释放喷洒至转动槽6的内部,使得转动槽6与转轴5之间的摩擦系数减小;当转动板9离开受力板19的表面时,受力板19将会受到回复弹簧18的弹力作用快速回复,使得受力板19带动推杆17向内侧移动,进而使得推杆17拉动挤压板14,使得挤压板14回复,使得释放箱13的内部形成负压,通过单向进油管15向释放箱13内部吸有供后续使用,使得润滑油可以在高转速的情况下均匀喷洒在转轴5与转动槽6的连接处,使得润滑效果更加充分;

45.通过转轴5、转动装置以及释放装置之间的配合使用,实现在转轴5转动时,通过连接轴8在滑槽11内部的滑动,对转轴5主体进行转动稳定减少晃动,同时提升转速后,转动板9将会在离心力的作用下展开,推动受力板19,在于回复弹簧18的配合使用下,使得挤压板14在释放箱13的内部往复移动,将润滑油进行释放喷洒,有效提高了高转速情况下,转轴5的转动效率,避免摩擦较大产生严重的动能损耗,提升了节能效果;

46.变频技术是利用电机控制学原理,通过变频器,对电机进行控制。

47.常见的变频电机包括:三相异步电机、直流无刷电机、交流无刷电机及开关磁阻电机等。

48.变频电机的控制原理:

49.通常变频电机的控制策略为:基速下恒转矩控制、基速以上恒功率控制、超高速范围弱磁控制。

50.基速:由于电机运转时会产生反电动势,而反电动势的大小通常与转速成正比。因此当电机运转到一定速度时,由于反电动势大小与外加电压大小相同,此时的速度称为基速。

51.恒转矩控制:电机在基速下,进行恒转矩控制。此时电机的反电动势e与电机的转速成正比。又电机的输出功率与电机的转矩及转速乘积成正比,因此此时电机功率与转速成正比。

52.恒功率控制:当电机超过基速后,通过调节电机励磁电流来使电机的反电动势基本保持恒定,以此提高电机的转速。此时,电机的输出功率基本保持恒定,但电机转矩与转速成反比例下降。

53.弱磁控制:当电机转速超过一定数值后,励磁电流已经相当小,基本不能再调节,

此时进入弱磁控制阶段。

54.电动机的调速与控制,使机械自动化程度和生产效率大为提高、节约能源、提高产品合格率及产品质量、电源系统容量相应提高、设备小型化、增加舒适性,正以很快的速度取代传统的机械调速和直流调速方案,变频调速已经成为主流的调速方案,可广泛应用于各行各业无级变速传动;

55.电机3具有如下特点:

56.b级温升设计,f级绝缘制造,采用高分子绝缘材料及真空压力浸漆制造工艺以及采用特殊的绝缘结构,使电气绕组采用绝缘耐压及机械强度有很大提高,足以胜任马达之高速运转及抵抗变频器高频电流冲击以及电压对绝缘之破坏。

57.平衡质量高,震动等级为r级(降振级)机械零部件加工精度高,并采用专用高精度轴承,可以高速运转。

58.与传统变频电机相比较,具备更宽广的调速范围和更高的设计质量,经特殊的磁场设计,进一步抑制高次谐波磁场,以满足宽频、节能和低噪音的设计指标。具有宽范围恒转矩与功率调速特性,调速平稳,无转矩脉动。

59.与各类变频器均具有良好的参数匹配,配合矢量控制,可实现零转速全转矩、低频大力矩与高精度转速控制、位置控制及快速动态响应控制可获得精准停车,和通过转速闭环控制实现高精度速度控制。

60.调速容易,而且节能,交流电机结构简单、体积小、惯量小、造价低、维修容易、耐用,可以扩大容量,实现高转速和高电压运行,可以实现软启动和快速制动,无火花、防爆、环境适应能力强。

61.一种电机多级节能控制装置使用方法,其方法如下:

62.通过转轴5的转动,将会使得转动杆7转动,使得连接轴8在滑槽11的内部稳定滑动;

63.当提升转速后,将会使得转动板9在离心力的作用下展开;

64.展开后的转动板9持续转动,将会使得转动板9间歇推动受力板19使得推杆17推动挤压板14;

65.通过受力板19的推动以及与回复弹簧18的配合,使得挤压板14在释放箱13的内部往复运动,进行润滑油喷洒释放;

66.本发明中,使用时,转轴5转动,将会使得转动杆7转动,转动杆7转动时,将会使得连接轴8在滑槽11的内部滑动,使得对转轴5进行稳定支撑,避免出现晃动,转轴5提升转速持续转动时,将会使得转动板9在离心力的作用下挤压扭力弹簧10,使得转动板9展开,展开后的转动板9转动时,将会推动受力板19,使得受力板19挤压回复弹簧18,进而推动推杆17,使得推杆17推动挤压板14,使得挤压板14将释放箱13内部的润滑油推出,通过单向出油管16释放喷洒至转动槽6的内部,使得转动槽6与转轴5之间的摩擦系数减小;

67.当转动板9离开受力板19的表面时,受力板19将会受到回复弹簧18的弹力作用快速回复,使得受力板19带动推杆17向内侧移动,进而使得推杆17拉动挤压板14,使得挤压板14回复,使得释放箱13的内部形成负压,通过单向进油管15向释放箱13内部吸有供后续使用。

68.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

69.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

70.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1