一种碳刷安装定位装置的制作方法

1.本实用新型涉及电机生产加工技术领域,尤其涉及一种碳刷安装定位装置。

背景技术:

2.目前,在电机自动化生产过程中,电机的壳体、定子、转子、碳刷和其他配件在流水线上通过自动化器械实现组装。碳刷由固定端和活动端相连组成,碳刷固定端为碳头部分,活动端为弹簧和铜片部分,碳刷在组装过程中,需要先将碳刷的固定端部分插入到电机壳体的凹槽内,再将电机转移至下一个工位处将碳刷的活动端部分压入到凹槽内,在转移的过程中,由于碳刷的活动端部分外露,随着电机在转移过程中发生晃动或振动,碳刷容易与电机壳体发生分离,大大影响了电机的生产效率。

技术实现要素:

3.本实用新型的目的旨在提供一种能够防止电机在转移过程中碳刷从电机壳体上脱离的碳刷安装定位装置。

4.为了实现上述目的,本实用新型提供以下技术方案:

5.一种碳刷安装定位装置,包括导向座,所述导向座包括两条平行设置的导向轨道,两条所述导向轨道相互靠近的一侧对向地开设有可供碳刷的活动端嵌入的导向开口,所述导向开口延伸至导向轨道的两端,两个导向轨道之间形成可供电机通过的活动间隙。

6.进一步设置:所述导向开口在入口一端形成导向面。

7.进一步设置:所述导向开口的入口一端的顶面和底面均设有所述导向面。

8.进一步设置:所述导向座还包括导向连接座,所述导向连接座跨设于两个所述导向轨道上方并与两个导向轨道连接固定。

9.进一步设置:所述导向连接座的底面开设有两条定位卡槽,两条所述定位卡槽对应地供两条导向轨道嵌入。

10.进一步设置:还包括定位固定架,所述导向连接座沿水平方向可滑动地连接于所述定位固定架上。

11.进一步设置:所述定位固定架上设有直线驱动机构,所述直线驱动机构与所述导向连接座连接并用于驱使所述导向座在两个工位之间直线移动。

12.进一步设置:所述导向连接座包括导向滑块,所述定位固定架上沿水平方向设有固定导向轨,所述导向滑块与所述固定导向轨卡接配合并可沿着固定导向轨滑动。

13.进一步设置:所述导向连接座包括相互垂直连接的连接竖板和连接横板,所述导向滑块连接于连接竖板远离连接横板的一侧,所述连接横板跨设于两条导向轨道上方并与两个导向轨道连接固定,所述连接竖板和连接横板之间连接有加强板。

14.进一步设置:所述直线驱动机构为驱动气缸,所述驱动气缸的输出轴与所述加强板连接。

15.相比现有技术,本实用新型的方案具有以下优点:

16.本实用新型涉及的碳刷安装定位装置中,通过设置两条导向轨道,导向轨道上开设导向开口,在电机两条导向轨道之间通过时,电机外壳上安装的碳刷的活动端可嵌入至导向开口内,并沿着导向开口移动,防止电机在输送过程中碳刷从电机外壳上脱离,为后续将碳刷活动端插入电机外壳内提供了保障。

17.本实用新型附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

18.本实用新型上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

19.图1为本实用新型的一种实施例中碳刷安装设备的结构示意图;

20.图2为本实用新型的一种实施例中旋转送料装置的结构示意图;

21.图3为本实用新型的一种实施例中取料机构的结构示意图;

22.图4为本实用新型的一种实施例中旋转放料平台的结构示意图;

23.图5为本实用新型的一种实施例中碳刷安装装置的结构示意图;

24.图6为本实用新型的一种实施例中固定支架的结构示意图;

25.图7为本实用新型的一种实施例中竖直滑移机构的结构示意图;

26.图8为本实用新型的一种实施例中对向滑移机构的结构示意图;

27.图9为本实用新型的一种实施例中摆动机构的结构示意图;

28.图10为本实用新型的一种实施例中碳刷活动端安装装置的结构示意图;

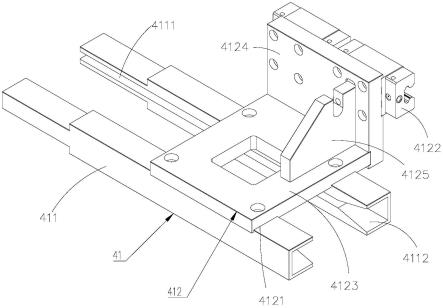

29.图11为本实用新型的一种实施例中碳刷安装定位装置的结构示意图;

30.图12为本实用新型的一种实施例中预定位装置的结构示意图;

31.图13为本实用新型的一种实施例中前定位件的结构示意图;

32.图14为本实用新型的一种实施例中后定位件的结构示意图;

33.图15为本实用新型的一种实施例中插销装置的结构示意图。

具体实施方式

34.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能解释为对本实用新型的限制。

35.如图1所示,本实用新型提供了一种碳刷安装设备,包括旋转送料装置1、旋转放料平台2、碳刷安装装置3、碳刷安装定位装置4和碳刷活动端安装装置5和直线转移装置(图中未示出);所述旋转送料装置1用于将碳刷转移至旋转送料平台上;所述碳刷安装装置3用于同时夹取托放于旋转送料平台上的一对碳刷并转移至电机外壳的两侧,将碳刷的头部插入至电机外壳上;所述碳刷安装定位装置4设置于碳刷安装装置3和碳刷活动端安装装置5之间,用于供碳刷的活动端嵌入并为电机直线转移过程提供滑动导向;所述碳刷活动端安装装置5用于对碳刷的活动端进行夹持定位后将碳刷的活动端插入至电机外壳内;所述直线转移装置用于对电机进行直线转移。

36.通过旋转送料装置1将碳刷转移至旋转放料平台2上,碳刷安装装置3夹取旋转放料平台2上的碳刷后对向地插入到电机外壳上,直线转移装置将电机转移至碳刷活动端安装装置5处,在转移过程中,碳刷安装定位装置4可对碳刷活动端进行定位,碳刷活动端安装装置5将碳刷活动端插入至电机外壳上完成碳刷和电机外壳的组装,实现了电机碳刷的自动化安装,大大地提高了生产效率。

37.在本实施例中,所述直线转移装置采用传送带,电机托放于治具6上,治具6通过传送带向前传送。

38.在本实施例中,碳刷通过直线输送轨道进行上料,通过旋转送料装置1依次将进料地碳刷转移至旋转放料平台2上方。

39.结合图2和3所示,进一步地,所述旋转送料装置1包括旋转取料支架11和取料机构12,所述取料机构12安装于旋转取料支架11上并可相对旋转取料支架11竖向移动,所述取料机构12包括竖向滑座121、旋转架122、一级旋转驱动元件123和夹持元件124,所述竖向滑座121可竖向滑动地连接于旋转取料支架11上,所述旋转架122可转动地连接于竖向滑座121上,所述一级旋转驱动元件123用于驱使旋转架122转动,所述旋转架122上安装有一对相于其转动中心呈对称分布的所述夹持元件124,所述夹持元件124用于对碳刷进行夹取。

40.通过一级旋转驱动元件123驱动旋转架122转动,旋转架122可带动夹持元件124完成180

°

转动,两个夹持元件124可交替地对碳刷进行夹持并转移至对称的位置上,实现碳刷的连续转移,碳刷转移效率高,提升碳刷的安装效率。

41.进一步地,所述旋转取料支架11上设有主旋转驱动元件111和升降丝杆112,所述升降丝杆112穿过所述竖向滑座121并与竖向滑座121螺纹连接,所述主旋转驱动元件111用于驱动升降丝杆112转动。优选地,所述旋转取料支架11上设有至少两根平行设置的竖直导向滑轨113,所述竖向滑座121与竖直导向滑轨113卡嵌配合并可沿竖直导向滑轨113滑动。在本实施例中,所述一级旋转驱动元件123和主旋转驱动元件111均为电机,升降丝杆112与主旋转驱动元件111的输出轴连接并跟随输出轴进行转动。

42.利用电机驱动升降丝杆112转动,借助升降丝杆112与竖向滑座121的螺纹连接关系,升降丝杆112转动时,竖向滑座121顺着竖直导向滑轨113进行升降移动,竖向滑座121带动旋转架122升降运动。由于升降丝杆112与竖向滑座121为螺纹配合关系,在竖直方向上两者可以实现自锁,能够防止竖向滑座121在竖直方向上受到重力影响而自行发生位移,影响夹持元件124在对碳刷进行夹持时的精度。另外,采用螺纹传动的方式,结构传动更加稳定,传动精确性也更高,进一步提升夹持元件124夹持碳刷的精度。

43.进一步地,所述旋转取料支架11上沿其高度方向间隔地设置有两个轴承座114,所述竖向滑座121位于两个轴承座114之间,所述升降丝杆112的两端分别对应地与两个轴承座114内的轴承连接。优选地,所述竖直导向滑轨113的两端分别对应地延伸至上下两个轴承座114处。

44.一方面,轴承座114内的轴承与升降丝杆112连接,上下两个轴承座114可为升降丝杆112提供定位,防止升降丝杆112在转动过程中发生摆动,提高了升降丝杆112与竖向滑座121联动时的稳定性;另一方面,上下两个轴承座114还可以为竖向滑座121在竖向方向上提供滑动限位,对竖向滑座121的移动行程进行控制。

45.进一步地,所述竖向滑座121上安装有升降位置感应片115,所述旋转取料支架11

上安装有升降位置感应元件116,所述升降位置感应元件116用于感应识别所述升降位置感应片115。在本实施例中,所述升降位置感应片115为l型薄片,所述升降位置感应元件116优选为光电开关。利用光感应原理,当升降位置感应片115到达光电开关处时,可向控制中心反馈电信号,实时对竖向滑座121的升降调节进行控制,确保夹持元件124到达指定位置,提高夹持元件124在夹持碳刷时的准确性。

46.进一步地,所述旋转取料支架11上沿其高度方向设有调节轨道117,所述升降位置感应元件116安装于调节轨道117上并可相对调节轨道117进行移动调节。优选地,所述升降位置感应元件116通过螺钉来实现与调节轨道117的固定,可根据需要将升降位置感应元件116固定于调节轨道117的指定高度位置处。

47.通过调节升降位置感应元件116的高度位置,改变升降位置感应片115和升降位置感应元件116的识别位置,从而改变夹持元件124的停定位置,满足不同产品的夹持需求,调节便利,而且适用性更高。

48.进一步地,所述旋转架122上安装有一对二级旋转驱动元件125,所述二级旋转驱动元件125与夹持元件124一一对应设置,并用于驱使对应的夹持元件124相对旋转架122进行转动。优选地,所述二级旋转驱动元件125为电机。

49.由于碳刷头部为碳块,尾部的活动端为弹簧和金属片,碳刷转移至旋转送料机构处时为头部朝前,弹簧和金属片位于后方,当夹持元件124夹持碳刷后,一级旋转驱动元件123驱使旋转架122转动,此时碳刷转动180

°

后朝向发生改变,通过设置二级旋转驱动元件125,驱动夹持元件124旋转180

°

,使碳刷的朝向恢复初始状态,便于后续碳刷的安装。

50.进一步地,所述二级旋转驱动元件125的驱动轴与夹持元件124连接并用于带动夹持元件124转动,所述二级旋转驱动元件125的驱动轴的周向侧壁上安装有二级感应片126,所述旋转架122上安装有二级感应元件127,所述二级感应元件127用于感应识别所述二级感应片126,所述二级感应元件127优选为光电开关,所述二级感应片126为l型薄片。

51.借助光电开关来识别二级感应片126,保证夹持元件124转动至预设的角度,确保夹持元件124能够精确地对碳刷进行夹持转移,对碳刷地转移实现精确控制。

52.进一步地,所述一级旋转驱动元件123的驱动轴与旋转架122连接并用于带动旋转架122转动,所述一级旋转驱动元件123的驱动轴的周向侧壁上安装有一级感应片128,所述竖向滑座121上安装有一级感应元件129,所述一级感应元件129用于感应识别所述一级感应片128。所述一级感应元件129为光电开关,所述一级感应片128为l型薄片。

53.借助光电开关来识别一级感应片128,对旋转架122的转动角度进行精确控制,从而确保夹持元件124转动角度的精确性。

54.在本实施例中,所述夹持元件124为气动夹爪,通过气动的方式来控制夹片的开合,实现对碳刷的夹持,能够实现取放,转移效率高。

55.结合图4所示,进一步地,所述旋转放料平台2包括固定平台21、旋转平台22和旋转驱动机构23,所述旋转平台22可转动地连接于所述固定平台21上,具体地,所述旋转平台22安装于固定平台21的上方,所述旋转驱动机构23用于驱动旋转平台22相对固定平台21转动,所述旋转驱动机构23优选为伺服电机,所述旋转平台22上呈中心对称地设有至少四个用于放置碳刷的放置槽221,在本实施例中,所述旋转平台22上设有四个放置槽221,四个放置槽221呈十字型分布。

56.优选地,所述旋转平台22上连接有旋转感应片24,所述固定平台21上设有旋转感应元件25,所述旋转感应元件25用于感应识别所述旋转感应片24。所述旋转感应元件25优选为光电开关,所述旋转感应片24为l型薄片。通过光电开关感应旋转感应片24,可精确地控制旋转平台22的转动角度,确保碳刷能够精确地放置到放置槽221内。

57.进一步地,所述旋转送料平台和碳刷安装装置3相对旋转放料平台2地所在方位地夹角呈90

°

。通过这样设置,在转移碳刷时,旋转送料平台放置碳刷与碳刷安装装置3夹取碳刷互不干涉,而且碳刷安装装置3能够同时完成两个碳刷的夹持,实现两个碳刷的同步安装,提升了安装效率。

58.结合图5至9所示,进一步地,所述碳刷安装装置3包括固定支架31、水平滑移机构32、竖直滑移机构33、对向滑移机构34和夹持机构35;所述水平滑移机构32沿水平方向可滑动地连接于固定支架31上;所述竖直滑移机构33沿竖直方向可滑动地连接于水平滑移机构32上;所述夹持机构35设置有两个并分别用于对碳刷进行夹持;所述对向滑移机构34安装于竖向滑移机构上并与夹持机构35连接,用于驱使两个夹持机构35对向移动并使碳刷插入到电机壳体上。在本实施例中,所述夹持机构35优选为气动夹爪。

59.借助水平滑移机构32可在水平方向改变夹持机构35位置,对碳刷进行水平转移,借助竖直滑移机构33,改变夹持机构35竖直方向的位置,对碳刷实现取放,借助对向滑移机构34可使两个夹持机构35对向移动,从而使碳刷分别插入到电机外壳两侧的槽孔内,实现碳刷的安装,自动化程度高,保证了碳刷安装的一致性,也提高了碳刷安装的效率。

60.在本实施例中,所述水平滑移机构32包括水平滑移座321,所述固定支架31上设有滑移驱动机构322,所述滑移驱动机构322包括主动轮3221、从动轮3222、驱动电机(图中未示出)和同步带3223。所述驱动电机与主动轮3221连接并用于驱动主动轮3221转动,所述同步带3223绕设于主动轮3221和从动轮3222上,所述水平滑移座321连接于所述同步带3223上,优选地,所述固定支架31上还沿水平方向设有直线导轨311,所述水平滑移座321可滑动地连接于直线导轨311上。

61.进一步地,所述竖直滑移机构33包括竖直滑移座331,所述竖直滑移座331可滑动地连接于水平滑移座321上,所述水平滑移座321上还安装有螺杆驱动机构332,所述螺杆驱动机构332优选为电机,所述竖直滑移座331上螺纹连接有驱动螺杆333,所述螺杆驱动机构332用于驱使驱动螺杆333转动使竖直滑移座331相对水平滑移座321升降运动。

62.进一步地,所述水平滑移座321上沿其高度方向间隔地设置有两个轴承连接座323,所述竖直滑移座331位于两个轴承连接座323之间,所述驱动螺杆333的两端分别对应地与两个轴承连接座323内的轴承连接。优选地,所述水平滑移座321还设有两根竖直导轨324,竖直导轨324的两端分别对应地延伸至上下两个轴承座114处。

63.一方面,轴承连接座323内的轴承与驱动螺杆333连接,上下两个轴承连接座323可为驱动螺杆333提供定位,防止驱动螺杆333在转动过程中发生摆动,提高了驱动螺杆333与竖直滑移座331联动时的稳定性;另一方面,上下两个轴承连接座323还可以为竖直滑移座331在竖向方向上提供滑动限位,对竖直滑移座331的移动行程进行控制。

64.进一步地,所述对向滑移机构34包括对向安装板341、两个夹持滑动座342和对向驱动机构343,所述对向安装板341与竖向滑移座连接,两个夹持滑动座342沿水平方向可滑动地连接于所述对向安装板341上,所述对向驱动机构343用于驱使两个夹持滑动座342相

互靠近或相互远离。

65.进一步地,所述对向驱动机构343包括丝杆驱动机构3431和驱动丝杆3432,所述驱动丝杆3432的两端分别对应地与两个夹持滑动座342螺纹连接,且所述驱动丝杆3432两端与两个夹持滑动座342连接处的螺纹方向相反,在本实施例中,所述夹持滑动座342上连接有丝杆螺母3433,所述丝杆螺母3433与驱动丝杆3432螺纹连接,两个丝杆螺母3433地螺纹相互反向,两个所述夹持机构35分别对应地安装于两个所述夹持滑动座342上,所述丝杆驱动机构3431用于驱使驱动丝杆3432转动使两个夹持滑动座342相互靠近或相互远离。

66.由于两个丝杆螺母3433的螺纹相互反向,驱动丝杆3432与两个丝杆螺母3433连接处的螺纹也相互反向,使驱动丝杆3432在转动时,两个丝杆螺母3433朝着相反的方向移动相互靠近或相互远离,当需要将碳刷插入到电机外壳上时,则驱使两个丝杆螺母3433相互靠近,从而使两个夹持机构35携带碳刷相互靠近,将碳刷插入到电机外壳上,安装完成后,再驱使两个丝杆螺母3433相互远离,为下次安装碳刷做准备。这样的操作方式,可以实现两个碳刷的同步安装,省时省力,提高了碳刷的安装效率。

67.优选地,所述对向安装板341地两端上安装有两个轴承固定座344,所述驱动丝杆3432的两端分别与轴承固定座344内的轴承连接固定,轴承固定座344为驱动丝杆3432提供了定位的作用。

68.进一步地,所述对向滑移机构34上安装有摆动机构36,所述摆动机构36与所述夹持机构35连接并使所述夹持机构35可在竖直平面上摆动。在本实施例中,所述摆动机构36包括摆动固定板361、摆动活动板362和摆动驱动机构363,所述摆动固定板361与所述夹持滑动座342连接,所述摆动活动板362的一端可转动地连接于摆动固定板361上,另一端与驱动机构转动连接,所述摆动驱动机构363安装于摆动固定板361上并用于驱使摆动活动板362摆动。优选地,所述摆动驱动机构363包括摆动驱动气缸,所述摆动驱动气缸可转动地连接于摆动固定板361上,所述摆动活动板362的一端与摆动驱动气缸的输出轴转动连接。在本实施例中,所述摆动驱动气缸的输出轴前端与摆动活动板362的连接处采用鱼眼接头。

69.通过这样的设置,在将碳刷安装到电机外壳上时,可通过摆动机构36使夹持机构35上夹持的碳刷呈倾斜地角度插入到电机外壳预设的槽孔内,相比于水平插入,斜插能够使碳刷更容易插入到槽孔内,降低安装难度,保证碳刷安装的精确性。

70.进一步地,所述摆动固定板361上设有摆动限位柱364,所述摆动限位柱364用于为摆动活动板362提供转动限位。所述限位柱设置于摆动活动板362靠近摆动驱动气缸的一端。

71.进一步地,所述摆动固定板361沿竖直方向可滑动地连接于夹持滑动座342上,所述夹持滑动座342上设有滑移限位块365,所述夹持滑动座342与滑移限位块365之间连接有缓冲弹性件366,所述缓冲弹性件366优选为弹簧。通过设置缓冲弹性件366,可以为夹持机构35提供缓冲作用,当夹持机构35或夹持机构35上所夹持地碳刷碰到阻碍时,可以具有一定范围的浮动空间,避免碳刷或夹持机构35发生损坏。

72.在本实施例中,两个所述对向滑移机构34上连接的两个摆动机构36的结构相互对称。

73.结合图10和11所示,进一步地,所述碳刷安装定位装置4包括导向座41,所述导向座41包括两条平行设置的导向轨道411,两条所述导向轨道411相互靠近的一侧对向地开设

有可供碳刷的活动端嵌入的导向开口4111,所述导向开口4111延伸至导向轨道411的两端,两个导向轨道411之间形成可供电机通过的活动间隙,所述导向轨道411沿电机地输送方向延伸。

74.通过设置两条导向轨道411,导向轨道411上开设导向开口4111,在电机两条导向轨道411之间通过时,电机外壳上安装的碳刷的活动端可嵌入至导向开口4111内,并沿着导向开口4111移动,防止电机在输送过程中碳刷从电机外壳上脱离,为后续将碳刷活动端插入电机外壳内提供了保障。

75.进一步地,所述导向开口4111在入口一端形成导向面4112。所述导向开口4111的入口一端的顶面和底面均设有所述导向面4112。通过在导向开口4111端部设置导向面4112,增大端部开口面积,使碳刷的活动端更容易进入到导向开口4111内。

76.进一步地,所述导向座41还包括导向连接座412,所述导向连接座412跨设于两个所述导向轨道411上方并与两个导向轨道411连接固定。优选地,所述导向连接座412的底面开设有两条定位卡槽4121,两条所述定位卡槽4121对应地供两条导向轨道411嵌入。

77.通过在导向连接座412底面设置定位卡槽4121,导向轨道411可嵌入定位卡槽4121内,提升导向连接座412与导向轨道411地连接可靠性,确保两条导向轨道411间距的稳定性。

78.进一步地,所述碳刷安装定位装置4还包括定位固定架42,所述导向连接座412沿水平方向可滑动地连接于所述定位固定架42上。优选地,所述定位固定架42上设有直线驱动机构43,所述直线驱动机构43与所述导向连接座412连接并用于驱使所述导向座41在两个工位之间直线移动,优选地,所述直线驱动机构43为驱动气缸。

79.在本实施例中,所述导向连接座412包括导向滑块4122,所述定位固定架42上沿水平方向设有固定导向轨44,所述导向滑块4122与所述固定导向轨44卡接配合并可沿着固定导向轨44滑动。

80.通过设置直线驱动机构43,在电机向前移动地过程中,导向轨道411可伴随电机移动而同步向前移动,始终为碳刷提供定位导向,防止碳刷从电机外壳内脱出。

81.进一步地,所述导向连接座412包括相互垂直连接的连接竖板4123和连接横板4124,所述导向滑块4122连接于连接竖板4123远离连接横板4124的一侧,所述连接横板4124跨设于两条导向轨道411上方并与两个导向轨道411连接固定,所述连接竖板4123和连接横板4124之间连接有加强板4125。所述驱动气缸的输出轴与所述加强板4125连接。

82.结合图12至15所示,进一步地,所述碳刷活动端安装装置5包括安装于定位固定架42上的预定位装置51和插销装置52,所述预定位装置51包括可相对定位固定架42升降运动的安装座5113,所述安装座5113上安装有前定位件5101和后定位件5102,所述前定位件5101和后定位件5102中至少一个可相对安装座5113滑动使前定位件5101和后定位件5102相互靠近或远离,所述前定位件5101和后定位件5102中其中一个开设有可供碳刷活动端嵌入定位的定位夹口51021,另一个上开设有用于将碳刷推入定位夹口51021内并对定位夹口51021进行封堵的定位挡止部51011,所述插销装置52包括插销件521和插销驱动机构522,所述插销件521用于插入至定位夹口51021内并使位于定位夹口51021内的碳刷活动端插入到电机壳体内,所述插销驱动机构522用于驱使插销件521沿水平方向移动并使插销件521插入到定位夹口51021内。

83.通过前定位件5101和后定位件5102对碳刷的活动端进行夹持,再通过插销装置52的插销件521插入到定位夹口51021内,将定位夹口51021内的碳刷活动端推入到电机外壳上,实现了碳刷与电机外壳的完全组装,无需人工操作,实现全自动生产,提升了生产效率,也提高了碳刷安装的一致性。

84.在本实施例中,所述后定位件5102上开设有所述定位夹口51021,所述前定位件5101的底部朝靠近后定位件5102的一侧弯折形成所述定位挡止部51011,所述定位挡止部51011插入至定位夹口51021内并对定位夹口51021形成封堵。

85.通过设置弯折的定位挡止部51011与定位夹口51021的插接配合结构,使前定位件5101和后定位件5102的配合更加精确,提升对碳刷活动端的定位效果。

86.在本实施例中,所述定位固定架42上设置升降驱动气缸5103,升降驱动气缸5103与安装座5113连接,用于驱使安装座5113在竖直方向上移动,安装座5113与定位固定架42之间通过滑块滑轨连接。

87.进一步地,所述安装座5113的上表面和下表面分别对应地安装有上滑座5104和下滑座5105,所述上滑座5104和下滑座5105在水平方向上沿同一直线方向可滑动地连接于安装座5113上,所述前定位件5101与上滑座5104连接,所述后定位件5102与下滑座5105连接。

88.在本实施例中,所述安装座5113的上表面和下表面分别对应地连接有上驱动气缸5106和下驱动气缸5107,上驱动气缸5106与上滑座5104连接用于驱动上滑座5104水平移动,下驱动气缸5107与下滑座5105连接用于驱动下滑座5105移动,上滑座5104与安装座5113之间通过滑块滑轨连接,下滑座5105与安装座5113之间也通过滑块滑轨连接。

89.进一步地,所述上滑座5104上连接有竖向支撑板5108,所述前定位件5101沿竖直方向可滑动地连接于竖向支撑板5108上,所述竖向支撑板5108上安装有用于驱动前定位件5101竖向移动的竖向滑动驱动件5109,所述竖向滑动驱动件5109为气缸。

90.在本实施例中,所述前定位件5101和后定位件5102均并排地设置有一对,所述插销件521对应地设有一对,两个插销件521设置于一对前定位件5101的两侧。两个前定位板的上端连接有前连接板5110,所述前连接板5110可滑动地连接于竖向支撑板5108上,前连接板5110和竖向支撑板5108通过滑块滑轨连接。

91.通过设置可竖向滑动的前连接板5110,前连接板5110带动前定位件5101在竖直方向移动,在对碳刷的活动端进行夹持定位时,前定位件5101可在与后定位件5102分离后上升,使碳刷活动端能在水平方向嵌入定位夹口51021内,嵌入完成后,前定位件5101再下移复位,并将碳刷活动端完全推入到定位夹口51021内进行定位。

92.进一步地,所述插销装置52包括插销固定座523,两个所述插销件521沿水平方向可滑动地连接于所述插销固定座523上,所述插销驱动机构522包括插销驱动气缸,所述插销驱动气缸与两个插销件521连接并使两个插销件521沿相反方向移动至相互靠近或相互远离。优选地,所述插销定位座的两端设有滑动限位块524,两个所述滑动限位块524分别对应地用于为两个插销件521提供滑动限位。

93.通过插销驱动气缸来驱使两个插销件521朝相反方向移动,可同步地将电机外壳上地两个碳刷的活动端完全插入到电机外壳的槽孔内进行固定,提升了碳刷的安装效率。

94.在本实施例中,所述插销件521包括插销安装板5211,所述插销安装板5211的一侧凸出形成插销头5212,所述插销头5212用于插入至定位夹口51021内。

95.进一步地,所述下滑座5105上连接有后连接板5111,两个所述后定位件5102连接与后连接板5111下方,在本实施例中,所述后连接板5111上还安装有压紧件5112,所述压紧件5112用于在安装座5113下移后压紧于电机外壳的顶面。优选地,所述压紧件5112为压紧轮,所述压紧轮可相对下滑座5105转动,所述压紧轮设置于两个后定位件5102之间。

96.通过设置压紧轮,压紧轮可压紧于电机的上表面上,压紧轮与位于电机下方的顶升装置配合,使电机在顶升的过程中不会发生倾斜,确保插销件521在插碳刷活动端时更加稳定。

97.本实用新型的碳刷安装设备的工作原理如下:

98.首先,碳刷通过直线输送轨道上料,然后旋转送料装置1中通过两个气动夹爪180

°

来回转动对碳刷交替进行夹持后,将碳刷放置于旋转放料平台2上,旋转放料平台2上的旋转平台22转动改变碳刷放置的位置。碳刷安装装置3通过横移两个气动夹爪至旋转放料平台2上方,气动夹爪下移同时对两个碳刷进行夹持,然后再将碳刷转移至电机的上方,将碳刷与电机外壳上的槽孔对位,通过摆动机构36使碳刷斜插入到电机外壳的槽孔内,此时碳刷仅碳块部分插入到电机外壳的槽孔内,碳刷安装装置3整体复位夹持下一对碳刷。通过直线转移装置将电机和治具6向前输送,在移动至碳刷安装定位装置4出时,碳刷的活动端即弹簧部分进入导向轨道411内,确保碳刷不会从电机外壳上脱离出来,直至电机移动至碳刷活动端安装装置5处。利用前定位件5101和后定位件5102对碳刷活动端进行夹持,再利用插销件521插入定位夹口51021内,将定位夹口51021内的碳刷活动端顶入到电机外壳的槽孔内,完成碳刷的安装。

99.综上所述,本实用新型的方案具有以下优点:

100.本实用新型涉及的碳刷安装设备中,通过旋转送料装置1将碳刷转移至旋转放料平台2上,碳刷安装装置3夹取旋转放料平台2上的碳刷后对向地插入到电机壳体上,直线转移装置将电机转移至碳刷活动端安装装置5处,在转移过程中,碳刷安装定位装置4可对碳刷活动端进行定位,碳刷活动端安装装置5将碳刷活动端插入至电机外壳上完成碳刷和电机外壳的组装,实现了电机碳刷的自动化安装,大大地提高了生产效率。

101.以上所述仅是本实用新型的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1